- •Билет № 1

- •3. Сушильная часть бдм

- •Билет 2

- •1.Теоретические аспекты процесса размола щепы и отличительные особенности от дефибрирования балансов

- •2. Схема отбелки и облагораживания целлюлозы различного назначения

- •3. Технология производства гофрированного картона. Правило безопасной эксплуатации гофроагрегата.

- •Билет №3

- •2. Техника комбинированной многоступенчатой отбелки целлюлозы.

- •Билет № 4

- •3. Типовые схемы подготовки массы для различных видов бумаги.

- •Билет № 5

- •1. Химизм натронной сфа варок при получении целлюлозы.

- •2. Современное состояние и перспективы развития цбп в рб.

- •3. Окорка, распиловка и рубка балансов.

- •Билет№6

- •Билет № 7

- •Билет №8

- •2. Использование отработанных сфи щёлоков.

- •Билет № 9

- •Билет № 10

- •Билет № 11

- •Билет № 12

- •2. Техника сфа варки в котлах периодического действия

- •Билет № 13

- •2. Особенности непрерывной варки целлюлозы (Камюр, Пандия).

- •Билет № 14

- •Билет № 15

- •Билет № 16

- •Билет № 17

- •3. Потокораспределители и напорные ящики бдм.

- •Билет №18

- •Билетт №19

- •Теория процесса дефибрирования древесины.

- •Билет № 20

- •Грубое и тонкое сортирование дм.

- •Билет №21

- •Билет № 22

- •1. Особенности технологии производства белёной дм путём термодифибрирования и дефибрирования под давлением

- •2. Каустизация сфа щёлоков.

- •Билет № 23

Билет № 15

1. Особенности отбелки ДМ и области её применения. Главный показатель – это белизна ДМ. Большое значение имеет вид отбеливающего реагента. В результате отбелки увеличиваются физико-механические показатели ДМ. Во всех случаях происходит уменьшение сорности ДМ либо за счет удаления окрашенных включений с промывной водой либо за счет их обесцвечивания. После отбелки увеличивается мягкость и эластичность массы и увеличивается способность отдавать воду Б, изготовленной из беленой ДМ, имеет высокую прочность, мягкая, даже бархатистая. Она лучше воспринимает типографскую краску по сравнению небеленой ДМ. После отбелки ДМ приобретает целый комплекс особых свойств, которые позволяют использовать ее для различных типографских Б. Кроме того, отмечается низкая проницаемость ДМ, высокая адсорбционная способность и повышенная упругость и это делает возможность применять беленую ДМ для Б бытового назначения (салфетки). На качестве ДМ отражается условия отбелки. Сравнивая Na2S2O4 и H2O2 предпочтение нужно отдавать Na2S2O4 «Дитионитной отбелки». Сравнивая показатели качества ДМ, полученную из различных пород древесины, необходимо отметить, что в целом допустимый % беленой ДМ из хвойной больше, чем из лиственной. Особенно это касается механической ДМ. При получении механической массы из лиственных пород для ускорения размола чаще всего используют реагенты щелочного характера. Поэтому ДМ из лиственных пород всегда более темная. Современная дефибрерная масса применяется в композиции газетной Б, для которой степень белизны имеет значения, то отбелки подвергается все виды ДМ получаемые из щепы. Очень часто проводят отбелку при разделении на волокна. Однако отбелка при размоле имеет ряд трудностей: короткий цикл размола, необходимость точной дозировки реагентов, тщательное смешивание, возможность отложения на стенках оборудования в виде тв. химикатов Для борьбы с отложениями используют предварительную пропитку щелочью в слабощелочном растворе. Кроме того, химикаты стараются вводить непосредственно в зону размола. Параметры размола: t = 120-150 оС, воздействие реагента 1 мин., расход Н2О2 –3%.

2. Сравнительная характеристика свойств СФИ и СФА целлюлозы. Области их применения. При сравнении бумагообразующих свойств сульфатной и сульфитной целлюлоз легко видеть, что волокна сульфатной целлюлозы, при всех прочих равных условиях, придают бумаге, как правило, более высокие показатели механической прочности по сопротивлениям разрыву, излому, продавливаншо и надрыву, повышенное удлинение до разрыва, термостойкость, долговечность и меньшую прозрачность, чем волокна сульфитной целлюлозы, особенно полученные в результате варки на кальциевом основании. Поэтому сульфатная целлюлоза успешно используется для изготовления прочных упаковочных видов бумаги, мешочной бумаги, а также бумажной пряжи и шпагата. Бумага, изготовленная из волокон сульфатной целлюлозы, обладает более высокими показателями диэлектрических свойств, благодаря чему многие виды сульфатной бумаги и применяются в качестве электроизоляционных (кабельная, телефонная, конденсаторная и др.). Волокна сульфатной целлюлозы более гибкие, на их поверхности меньше микротрещин, они труднее размалываются, меньше укорачиваются при размоле по сравнению с волокнами сульфитной целлюлозы. Именно поэтому расход энергии на размол сульфатной целлюлозы больше.

Впитывающая способность по отношению к воде у сульфатной целлюлозы выше, но набухает она в воде и щелочи меньше, чем сульфитная. Поэтому бумага, изготовленная из сульфатной целлюлозы, обладает меньшей деформацией при намокании, а также меньшей остаточной деформацией.

Добавка сульфатной целлюлозы к сульфитной в композиции бумаги уменьшает склонность бумаги к скручиванию и несколько повышает естественную ее прочность во влажном состоянии. Именно в силу последнего обстоятельства, а также для некоторого увеличения растяжимости бумаги применяют небольшую добавку полубеленой сульфатной целлюлозы в композицию газетной бумаги, вырабатываемой на современных быстроходных бумагоделательных машинах.Выход сульфатной целлюлозы на 3—4% ниже, чем сульфитной, при равной степени делигнификации.Небеленая сульфатная целлюлоза темнее небеленой сульфитной и труднее отбеливается.

Для обеспечения надлежащей проклейки бумаги расход проклеивающих материалов ниже при изготовлении бумаги из сульфатной целлюлозы.

Пенообразование чаще наблюдается в потоках сульфатной целлюлозы, особенно, если целлюлоза плохо промыта и в ней присутствуют остатки варочного щелока. Повреждения щепы при рубке древесины сильнее отражаются на качестве сульфитной целлюлозы, чем сульфатной.

Основные отличия СФА от СФИ связаны с различными условиями варки. Сульфатная целлюлоза получается в результате варки щепы в щелочной среде при рН варочного раствора до 12, а сульфитная — в кислой среде при рН варочного раствора до 1,2. Кислая среда обусловливает более интенсивное воздействие на структуру растительного волокна, что приводит к образованию на его поверхности микротрещин, снижению механической прочности, долговечности и термостойкости. В результате различных условий варки сульфатная и сульфитная целлюлоза отличаются, как известно, распределением остаточного лигнина в волокнах, химическим составом, а также величиной молекул целлюлозы и распределением этих молекул в волокне. У сульфатной целлюлозы как лигнин, так и гемицеллюлозы распределены равномерно в толще клеточной стенки волокна и относительно труднодоступны, чем и объясняется трудность отбелки, плохая реакционная способность, более низкая набухаемость и трудность размола сульфатной целлюлозы. У сульфитной целлюлозы остаточный лигнин и гемицеллюлозы сосредоточены в наружных слоях вторичной оболочки и поэтому более доступны действию химических реагентов и механическому воздействию при размоле.

3. Типы КДМ. Правила их безопасной эксплуатации. По конструкции бумагоделательные машины подразделяются на пять основных групп: 1) длинносеточные, или столовые; 2) цилиндровые; 3) комбинированные из первых двух групп; 4) листовые; 5) машины сухого формования.

Каждая из указанных групп включает отдельные разновидности машин, отличающиеся друг от друга сеточным устройством и методом формования бумаги. Первая, наиболее многочисленная группа бумагоделательных машин отличается длинной сеткой и плоским сеточным столом. В эту группу входят также самосъемочные и многосеточные машины, в том числе и так называемая машина «Инверформ». У второй группы машин формование бумажного полотна производится на сеточном цилиндре. Эти машины могут иметь от одного до восьми сеточных цилиндров и выпускать многослойную бумагу и картон.

Комбинированные машины представляют собой комбинацию из столовой и цилиндровой или столовой и вакуум-формующей машины. Они находят применение для выработки двухслойных облагороженных картонов.

Листовые машины предназначены для выработки бумаги в виде листов. Конструкция этих машин основана на механизации процесса ручного черпания бумаги. Такие машины раньше применялись для отлива высокосортной документной бумаги, теперь они не применяются.

Бумагоделательные машины сухого формования появились сравнительно недавно. Эти машины отличаются от других машин принципиально новой технологией изготовления бумаги в отсутствии воды. Имеются два типа таких машин: на одних машинах бумажное полотно вырабатывается методом текстильного производства, на других — методом осаждения волокна из воздушного потока на движущейся сетке. Оба эти типа машин применяются для выработки длинноволокнистой бумаги специального назначения.

1) Из всех машин наиболее крупные бумагоделательные машины создаются для выработки наружных и внутреннего слоя крафт-лайнера. При выработке картона весом 1 м2 250—300 г производительность их достигает 840 т в сутки при рабочей ширине 6,3 м и скорости машины 300—400 м/мин. В настоящее время стремятся вырабатывать более тонкие наружные слои крафт-лайнера, от 125 до 200 г/м2, при более высокой скорости (400—450 м/мин) и меньшей производительности (500—700 т в сутки). Машины этого типа сходны с остальными машинами и отличаются от последних еще более длинным сеточным столом и сушильной частью, в которой число сушильных цилиндров достигает 100 и более. Для этого типа машин характерно наличие второго напускного устройства (для покровного слоя), устанавливаемого над отсасывающими ящиками, горячего пресса после нескольких сушильных цилиндров, полусырого каландра для хорошего уплотнения бумаги, клеильного пресса и двух машинных каландров с двумя сушильными цилиндрами между ними. Вакуум-пересасывающее устройство на этих машинах не устанавливается.

2)Цилиндровые машины: Цилиндровые, или круглосеточные, машины широко применяются для производства многослойного ролевого картона весом 1 м2 до 800 г. Прототипом этих машин является папочная машина, применяющаяся для выработки толстого листового картона, которую можно рассматривать как простейшую цилиндровую бумагоделательную машину. Основным формующим элементом машины служит сеточный цилиндр.

Несколько последовательно установленных сеточных цилиндров, объединенных между собой одним общим съемным сукном, позволяют вырабатывать многослойную бумагу или папку в виде бесконечного полотна. Если такой установке придать прессовую и сушильную части с каландром и накатом, то получится многоцилиндровая машина.

Число сеточных цилиндров у многоцилиндровых машин достигает семи-восьми, рабочая ширина до 4 м, а в отдельных случаях и до 5 м, рабочая скорость машины с обычными сеточными цилиндрами обычно не превышает 120—150 м/мин, а при наличии сеточных цилиндров, работающих под разрежением, достигает 200— 250 м/мин. Производительность многоцилиндровых машин редко превышает 200 т в сутки.

В бумажном производстве многоцилиндровые машины имеют ограниченное применение. На них вырабатывают некоторые виды документной и денежной бумаги, чертежную, рисовальную, карточную и др. Применяют одно-, двух- и трехцилиндровые машины

Сеточный цилиндр погружен в металлическую ванну, в которую подается по принципу прямотока или противотока разбавленная бумажная масса. Сверху на сеточном цилиндре располагают прижимной валик, облицованный толстым слоем очень мягкой резины; он смещен в сторону движения цилиндра на 300—350 мм (считая по расстоянию между осями). Между прижимным валиком и сеточным цилиндром проходит верхнее съемное шерстяное сукно, которое принимает на себя слой бумажной массы с сеточного цилиндра. Фильтрация воды через сетку и образование волокнистого слоя на цилиндре, работающем без разрежения, происходит за счет разности уровней жидкости в ванне и внутри цилиндра.

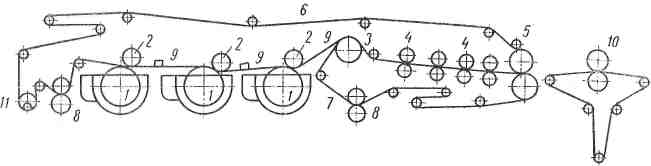

Опишем для примера тихоходную машину , применяющуюся для выработки специальных видов бумаги. Сеточная часть машины состоит из трех последовательно установленных сеточных цилиндров 1 с прижимными валиками 2, облицованными мягкой резиной и сдвинутыми по ходу машины; отсасывающего вала 3 для предварительного обезвоживания бумажного полотна, четырех пар предварительных прессов 4 и гауч-пресса 5. Через всю сеточную часть машины проходит верхнее съемное сукно 6, которое принимает на себя при прохождении через сеточные цилиндры три слоя сырой бумаги и проносит их через отсасывающий вал, предварительные прессы и

гауч-пресс, где из бумаги удаляется избыток воды. Во избежание раздавливания сырого бумажного полотна при отжиме под бумажное полотно после сеточных цилиндров снизу подводится второе съемное сукно. Таким образом, сырое непрочное бумажное полотно осторожно отжимается на прессах между сукнами.

Р ис.

238. Схема трехцилиндровой бумагоделательной

машины:

ис.

238. Схема трехцилиндровой бумагоделательной

машины:

1 — сеточные цилиндры; 2 — прижимные валики; 3 — отсасывающий вал; 4 — предварительный пресс; 5 — гауч-пресс; 6 — верхнее съемное сукно; 7 — нижнее сукно; 8 — вальцовая сукномойка; 9 — отсасывающие ящики; 10 — первый мокрый пресс; 11— сукномойка Франка

3) Комбинированные машины, в которых сочетаются цилиндровые и длинносеточные столовые машины, предназначены для выработки двухслойного картона. Основа картона изготовляется из менее ценного волокнистого сырья на цилиндровой части, а более тонкий покровный слой бумаги —из волокнистого материала лучшего качества иа сеточном столе. Конструкция таких машин может быть весьма разнообразной: например, сочетаются длинносеточная машина с одним сеточным цилиндром, многоцилиндровая с длинносеточной, длинносеточая с вакуум-формующей

4)Листовые. Бумага ручного черпания обладает рядом ценных свойств: она более однородна по структуре и физико-механическим свойствам, чем бумага машинного отлива; водяные знаки получаются более четкими и меньше искажаются из-за неравномерной деформации листа при отливе и сушке. Поэтому, несмотря на то, что ручной отлив очень трудоемок и малопроизводителен, он сохранился до сих пор при производстве некоторых специальных видов бумаги с локальным водяным знаком и для выработки чертежной бумаги высшего качества (ватмана).

Бумагоделательные машины для выработки бумаги в виде листов не получили распространения в бумажной промышленности.

5) Имеются два типа бумагоделательных машин сухого формования бумаги:а) в первом используется принцип получения бумажного полотна методом начеса при помощи кардочесальных машин,б) вовтором — принцип формования бумажного листа методом осаждения волокон, диспергированных в воздушном потоке, на сетке.

Бумагоделательные машины сухого формования применяются для изготовления длинноволокнистых видов бумаги, приближающихся по своим свойствам к ткани и отличающихся высокой эластичностью, механической прочностью, особенно по сопротивлению раздиранию и излому, а также высокой впитывающей способностью и воздухопроницаемостью.

а) Бумагоделательная машина состоит из листообразующей части, клеевой ванны, сушильной части, каландра и наката.

Как показано на рис.1, хлопковый рулон 1 установлен в стойки над раскатным валиком 2 и в виде холста подается питательным барабаном 3 к приемному зубчатому валу 4, вращающемуся с окружной скоростью около 9—10 м/сек. Зубчатый вал, расчесывая холст, отрывает от него пучки волокна и передает их на быстровращающийся приемный барабан 5, обтянутый кардной лентой. К верхней части приемного барабана, вращающегося с окружной скоростью около 11,5 м/сек, примыкает гибкое кардное полотно 6 движущееся в том же направлении, что и барабан, со скоростью 0,06—0,1 м/мин. Здесь отделенные от холста пучки хлопка подвергаются интенсивному прочесывающему действию

Рис1 Схема кардочесалыюго устройства машины сухого формования методом начеса: 1 —хлопковый рулон; 2 —раскат;3 — питательный барабан; 4 — зубчатый вал. 5 — кардочесальный барабан; 6 — кардное шляпочное полотно; 7 — вальян; 8 — отбойная гребенка;

9 — ножи; 10 — щетка

между кардными поверхностями и разделяются на отдельные волокна.

Расчесанные и очищенные от посторонних примесей хлопковые волокна передаются на медленно вращающийся барабан, так называемый вальян, 7, покрытый тонкой кардной лентой с более частым расположением иголочек, и с последнего снимаются в виде бесконечного волокнистого слоя при помощи отбойной гребенки 8, совершающей колебательные движения с числом ударов 600 в минутуту.Крупный сор отделяется от волокна ножами 9, а мелкий пух и отчёсы отделяется от кардной пов-ти гибого полотна щёткой 10.

Для успешной работы необходимо хорошо организовать прием смены. Сеточник и сушильщик до начала смены внимательно осматривают машину, проверяют состояние одежды машины и оборудования, наличие бумажной массы в бассейнах, а также интересуются данными лабораторных анализов и качеством бумаги, выработанной в предыдущей смене. Наряду с этим они выясняют, как протекала работа в предндущеи смене, какие были затруднения и как они преодолвалисъ. Выяснение этих обстоятельств позволяет сеточнику лучше организовать работу своей бригады, учесть необходимые простои и ремонты машины, если они потребуются, и быстрее ликвидировать недостатки в работе машины и подсобного оборудования.

Бригада сдающая смену, рассказывает бригаде, принимающей смену об имеющихся недостатках в работе машины, чтобы можно было быстро принять соответствующие меры для их устранения.

Состояние оборудования бумагоделательной машины, одежды и рабочего места отмечают в журнале приема и сдачи смены.