- •1Общие вопросы

- •1.3 Технологичность конструкции

- •2.1.4 Резка металла - наиболее трудоемкая операция она составляет 20-40% общей трудоемкости изготовления входящих деталей. При изготовлении деталей сварных конструкций применяют следующие виды резки:

- •2.1.6 Гибка производится на листогибочной четырёх валковой машине нормального типа. Марка ив 2426 ф1. Толщина листа от 3 до 30 мм. Тип вальцов – открытые.

- •2.2.2 Различные элементы по разному влияют на свариваемость и качество шва.

- •2.2.3 Склонность стали 08х18н10т к межкристаллитной коррозии.

- •2.2.4 Склонность стали 08х18н10т к образованию горячих трещин.

- •2.6.2 Для механизированной сварки в среде защитных газов плавящимся электродом рассмотрим следующие марки сварочных полуавтоматов: а-1750 (Интермигмаг) , пш-109 и мс-315m.

- •2.6.3 Для механизированной сварки в среде аргона неплавящимся электродом можно применять универсальные сварочные головки моделей гсу -18 и Автомат адсв-6.

- •2.9.2 К технологическим мероприятиям относится:

- •3.1.2.5 Нормирование механизированной сварки плавящимся электродом в среде аргон патрубков к днищу и цилиндрической обечайки.

- •3.3 Определение трудоемкости по видам работ, общая трудоемкость

- •4.1.2 Расчёт требуемого количества оборудования и его загрузки

- •4.5 Определение фонда зарплаты персонала

- •4.6 Определение себестоимости изделия

- •4.8 Определение технико-экономических показателей участка Все показатели представлены в таблице 40.

- •5.2. Обоснование предлагаемой планировки участка.

- •5.3. Обоснование выбора внутрицехового транспорта.

- •5.4. Охрана труда, техника безопасности и противопожарные мероприятия.

- •6. Заключение.

2.9.2 К технологическим мероприятиям относится:

а) Предотвращающие :

Применение сборочно-сварочных приспособлений

Все сварочные материалы обеспечивают химический состав и механические свойства, близкие к основному металлу.

Выдерживать определённую последовательность выполнения сварных узлов.

Свариваемая конструкция жёстко закреплена в приспособлении

Соблюдать оптимальный режим сварки, охлаждать при сварке послойно.

б) Исправляющие:

Проведение термической обработки конструкции

Возможность свободной усадки деталей после сварки

Все дефекты, возникающие в процессе сварки должны тщательно удаляться: трещины завариваются, кратеры зачищаются и завариваются.

Вывод: Техническим процессом предусмотрено максимально возможное снижение деформаций и напряжений, которые могут возникнуть в процессе изготовления данной конструкции

2.10 Контроль качества сварной конструкции и исправления дефектов.

Существует три стадии контроля сварной конструкции: предварительный, пооперационный, окончательный.

2.10.1 Предварительный контроль

- Контроль исходных материалов

а) Проверить основной материал по ГОСТ на химический состав и на чистоту

б) Сварочные материалы: газ, проволоку и флюс проверить по ГОСТ, сертификату на соответствие размерам и чистоту, на отсутствие покрытий нежелательных для данного технологического процесса сварки

- Контроль оборудования

а) На устойчивое горение дуги

б) Правильность регулирования режимов сварки

- Контроль квалификации сварщика

а) на соответствие работы разряду. Сварщики должны периодически проходить повторные испытания.

- Контроль оснастки

а) На прочность и жёсткость

б) На точное, быстрое и надёжное закрепление элементов сварной конструкции.

2.10.2 Контроль подготовки деталей под сварку

К основным контролируемым размерам, собранных под сварку деталей относят: зазор между кромками и притупление кромок, угол разделки кромок.

- Проверить соответствие размеров по чертежу

- Проверить чистоту поверхности и обработки

- Правильность выполнения кромок в соответствии с ГОСТ проверить зачистку кромок на расстоянии 20-30 мм. от кромки

2.10.3 Контроль сборки

Каждый сварочный узел должен быть выполнен в соответствии с ГОСТ 8713-79 ГОСТ 14771-76 и ГОСТ11533-75 на конструктивные элементы сварных соединений.

Контроль производится с помощью линейки, глубиномеров, щупов. Шаблона Ушерова-Маршака, универсального шаблона Красовского.

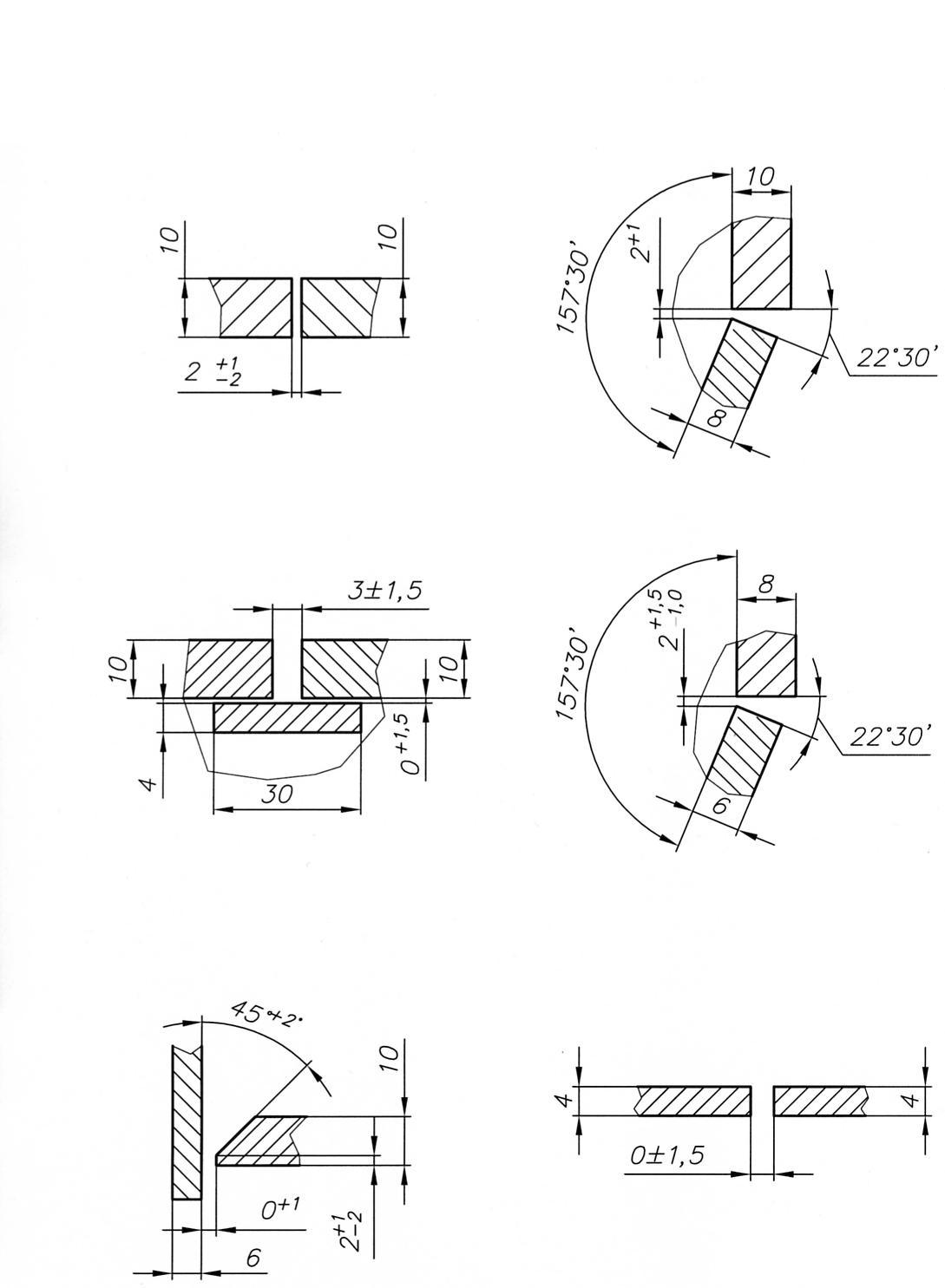

Рисунок 4- Конструктивные элементы сборки сварных соединений.

2.10.4 Пооперационный контроль в процессе сварки.

- Проверить правильность наложения сварных швов и валиков в многослойных швах.

- Соответствие установленному режиму сварки: сварочного тока, напряжения, скорости сварки, скорости подачи проволоки

- Проверять соблюдение технологической последовательности выполнения сварки; производить послойную зачистку швов и подогрев, если это необходимо.

2.10.5 Контроль готовой продукции.

2.10.5.1 Внешний осмотр.

Осмотр производится невооруженным взглядом или с помощью лупы 4-10 кратным увеличением. Выявляются прежде всего дефекты , в виде трещин, подрезов, пор, свищей, прожогов, наплывов в нижней части швов. Многие из этих дефектов не допустимы и подлежат исправлению. При осмотре выявляют также дефекты формы швов, распределения чешуек и общий характер распределения металла в усилении шва. Допустимые дефекты смотри в карте технологического процесса.

2.10.5.2 Измерение сварных швов.

Сварные швы сравнивают со специальными шаблонами. Геометрические параметры сварных швов измеряют с помощью шаблонов и измерительных инструментов. Размер шва должен соответствовать стандарту в пределах допуска.

Рисунок 5- Конструктивные элементы сварных швов

2.10.5.3 Контроль на непроницаемость.

Гидравлическим испытанием. Испытание производить Ри=60МПа. в течении 20 минут, после снизить давление до Рраб=40МПа. И выдержать в течении одного часа и произвести осмотр: течь, потение, и каплеобразование, не допускаются, так как конструкция подлежит требованиям Ростехнадзора.

2.10.5.4 Контроль на МКК.

Контроль на межкристаллитную коррозию произвести по методу А: Произвести кипячение образцов в растворе состоящем из 110г. медного купороса, 55мл. серной кислоты и одного литра воды, в течение 24-72 часов. После кипячения образцы промывают и просушивают, а затем подвергают изгибу на 900. Наличие сети трещин в месте изгиба свидетельствует о склонности сварного соединения к местной коррозии.

2.10.5.5 Контроль на плотность.

Выполнять методом рентгенопросвечивания. Источник излучения установить во время рентгенопросвечивания и кассеты с плёнкой, так чтобы они не могли вибрировать или сдвинуться с места. По истечению времени кассеты с плёнкой снимают и экспонированную плёнку подвергают фотообработке. Для защиты от ионизирующего излучения в местах проведения контроля необходимо предусмотреть мероприятия по защите от облучения.

В качестве материала для защитных устройств применять бетон, кирпич. Следует применить рентгеноаппарат РАП-150/300, РУП-300 или ERESCO MF2.

Допускаются 5 пор размером 2мм. на 100 мм. сварного шва.

Рентгенопросвечивание проводится на продольных и кольцевых швах обечаек.

2.10.5.6 Контроль плотности.

Производить ультрозвуковым контролем эхо-лакационным методом дефектоскопом марки УЗД-7Н, со следующими техническими характеристиками:

Максимальная глубина прозвучивания: 260мм.

Потребляемая мощность: 200Вт.

Напряжение в сети U1 : 127-220В.

Габаритные размеры, мм. 285х235х153

2.10.5

Исправление дефектов.

2.10.5

Исправление дефектов.

Высокое качество сварных швов изделий обеспечивается при точном соблюдении установленной технологии тщательном последовательном контроле исходных материалов и готовых изделий. Однако даже при самой тщательной разработке технологии сварки не всегда удается избежать появления дефектов в сварных швах, которые могут снизить прочность всей конструкции, а в некоторых случаях привести к ее разрушению. Поэтому большинство дефектов сварных швов необходимо исправлять.

Дефекты, присутствующие в сварной конструкции, в обязательном порядке удаляются путем выборки металла шва с последующей заваркой места выборки. Места выборок можно не подваривать, если сохранилась допустимая толщина стенки в месте максимальной глубины выборки. Если в процессе вышлифовки дефекты исправить не удалось, то их как недопустимые внутренние дефекты, необходимо полностью удалить. Удаление заглубленных дефектных участков следует производить образивным инструментом с последующей зашлифовкой.

При удалении дефекта следует соблюдать определенные условия. Длина удаленного участка должна быть ровна дефекту плюс 10-20мм с каждой стороны. Форма и размеры подготовленных под заварку выборок должны обеспечивать возможность надежного провара в любом месте. При заварке дефектного участка должно быть обеспечено перекрытие прилегающих участков основного металла.

В сварных швах со сквозными трещинами перед заваркой требуется засверлить концы, чтобы предотвратить распространение трещины. Дефектный участок проваривают на полную глубину.

Выборка металла шва производится воздушно-дуговой или плазменно-дуговой строжкой с последующей обработкой поверхности выборки. Заварка выборки производится полуавтоматической сваркой в среде аргона плавящимся электродом.

Исправленные сварные швы должны быть повторно проконтролированы в соответствии с требованиями, предъявленными к качеству сварного шва.

2.11 Предлагаемая технология изготовления изделия.

005 Сборка цилиндрической обечайки по продольному стыку

010 Сварка цилиндрической обечайки по продольному стыку

015 Сборка конической обечайки по продольному стыку

020 Сварка конической обечайки по продольному стыку

025 Сборка конической обечайки с патрубком.

030 Сварка конической обечайки с патрубком.

035Сборка эллептического днища с патрубком.

040Сварка эллептического днища с патрубком.

045 Сборка цилиндрической обечайки с конической обечайкой.

050 Сварка цилиндрической обечайки с конической обечайкой.

055Сборка элептического днища с цилиндрической обечайкой.

060 Сварка элептического днища с цилиндрической обечайкой.

065 Сборка корпуса с патрубками.

070 Сварка корпуса с патрубками.

3 Расчётная часть.

3.1 Техническое нормирование сборочно-сварочных работ.

3.1.1 Техническое нормирование сборочных работ.

Тш = Туi + Ткрi + Тпрi + Тповi (мин) где: ( 9 )

Туi – время на установку отдельных деталей в мин.

Ткрi – время крепления отдельных деталей в мин.

Тпрi – время на прихватку деталей в мин.

Тповi – время на повороты конструкции в процессе сборки в мин.

Расчёт нормы времени на сборку продольного стыка обечаек:

Цилиндрической обечайки.

Тш1 = 6,5 (мин) ( Т.59)

Конической обечайки.

Тш2 = 6,2 (мин) ( Т.59)

3.1.1.2 Сборка конической обечайки с патрубком.

Ту = 2,5мин. (т.54) Ту2 = 3,8 мин. (т.53)

Ткр. = 0,13мин. (т.55)

Тпр.= 0,45х4 = 1,8мин. (т.56)

Тш = 2,5 + 3,8 + 0,13+1,8 =8,23 мин

3.1.1.3 Сборка патрубка с днищем.

Ту = 3,0 (мин) (Т.54) Ту2 = 3,8мин. (Т.53.)

Ткр = 0,03 (мин) (Т.55)

Тпр = 0,45 4 = 1,8 (мин) (Т.56)

Тш = 3,0+3,8+0,03+1,8 = 8,63мин.

3.1.1.4 Сборка днища с соединительным кольцом.

Ту = 3,5мин. Ту2 = 0,7 +0,10 =0,8 мин.

Ткр. = 0,8мин.

Тпр.= 0,45 х 10 = 4,5мин.

Тш = 3,5 + 0,8 + 0,8 + 4,5 = 9,6 мин.

3.1.1.5Сборка обечайкой с днищем.

Ту = 4,0мин. . Ту2 = (6,2 + 0,7)х1,1 = 7,59 мин

Ткр. = 0,8мин.

Тпр.= 0,45х20 = 9,0мин.

Ткант. = 2,8мин.

Тш = 4,0 + 7,59 + 0,8 + 9,0 + 2,8 = 24,19 мин.

3.1.1.6 Сборка цилиндрической обечайки с конической по табл. 60

Тшт. = 27,6мин.

3.1.1.7 Сборка патрубков с обечайкой.

Ту = 4,0мин. Ту2 = 3,08 + 1,1 = 4,18 мин

Ткр. = 0,13мин.

Тпр.= 0,45х4 = 1,8мин.

Тш = ( 0,4 + 4,18 +0,13 +1,8)х2 =20,22 мин (На два патрубка.)

Общее время сборки:

Тш = 6,5 +6,2 +8,23 + 8,63 +9,6 +24,19 + 20,22 + 27,6 = 111,17мин = 1,85ч.

3.1.2 Техническое нормирование сварочных работ

3.1.2.1 Нормирование продольного стыка обечаек выполненного

автоматической сваркой под флюсом швом С7. (основной шов)

Тш.

= (То + Твш)

К1

+ tв.и.

(10 )

К1

+ tв.и.

(10 )

Где:

То – штучно калькуляционное время на сварку 1 пог.м. шва.

К – поправочный коэффициент в зависимости от:

вида свариваемого шва 1,05 (карта 24 лист 1)

температуры 1,0 (карта 24 лист 1)

условий выполнения работы 1,0 (карта 24 лист 2)

(

11 )

(

11 )

Где:

F - площадь сечения шва мм²

-удельный

вес металла

-удельный

вес металла

I -сила тока А

-

коэффициент наплавки

-

коэффициент наплавки

То = 60х72,75х9 = 5,95мин.

12х550

F = 0,75х19х3 + 3х10 = 72,75мм²

Твш. – вспомогательное время, связанное со свариваемым швом (Т.85)

Твш. = 0,3+0,15+0,1+0,4+0,4 = 1,35мин.

Тви.

–вспомогательное время связанное со

свариваемым изделием и работой

оборудования. (Т.87)

Тви.

–вспомогательное время связанное со

свариваемым изделием и работой

оборудования. (Т.87)

Тви. = 2,4+0,2+0,5+0,5+1,6+0,1 = 5,3мин.

Штучное время сварки цилиндрической обечайки.

Тшт. = [(5,95 + 1,35)х1,5 + 5,3 ] х 1,05= 17,1мин.

Штучное время сварки продольного шва конической обечайки.

Тшт. = [(5,95+ 1,35) х 0,98 + 5,3 ] х 1,05= 13,1мин.

3.1.2.2 Нормирование сварки кольцевых стыков цилиндрической обечайки с днищем и конической обечайкой, выполненных автоматической сваркой под флюсом швом.

Тш. = (То + Твш) К1 + tв.и.

Днище с цилиндрической обечайкой

То = 88,5х9,0х60 = 7,24мин.

550х12

Fн = 0,75 х 26 х 3 +3х10 = 88,5мм.

Твш = 0,3+0,15+0,4+0,4 = 1,25мин.

Тви. = 2,4+0,2+0,5+1,5+0,1 = 4,7мин.

Тшт. = [(7,24 + 1,25) х 3,14 + 4,7)] х 1,05= 32,93мин

3.1.2.3 Нормирование сварки конической обечайки с цилиндрической.

То = 86х9х60 = 7,04мин.

550х12

(12

)

(12

)

Fн = ( 0,75 х 16 х 3 + 3х10 + 0,5х100х0,4 )= 86мм2.

Тшт. = [(7,04 + 1,25) х 3,14 + 4,7)] х 1,05= 32,25мин

3.1.2.4 Штучное время на выполнение автоматической сварки неплавящимся электродом в среде аргона (подварочный шов)

Таблица 28-Норма времени на автоматическую сварку в среде аргона неплавящимся электродом Тип соединения С2 ГОСТ14771-76 9 (подварочный шов)

Наименование работы, тип производства |

Номер карты и позиции |

Время в минутах |

Значение коэффи-циента |

Установка и снятие изделия в стенде (Тви) |

|

|

--- |

Закрепление деталей |

80,1а |

0,3 |

|

Зачистка кромок перед сваркой ОШЗ (Твш) |

76,8а |

0,43 |

--- |

Сварка (То) |

63,16в |

9,5/2=4,75 |

|

Зачистка сварных швов (Твш) |

69,1а |

0,3 |

--- |

Осмотр и промер швов (Твш) |

70,1а |

0,2 |

--- |

Тип производства - серийное |

--- |

--- |

1,2 |

Подготовительно-заключительное время (Тпз) |

86,6 А |

17 |

--- |

Сварка подварочного шва продольного стыка обечайки

Тнш = (4,75 + 0,3 + 0,43 + 0,2) х 1,2 = 6,82 мин

Тшт = (Тнш х L + Тви) х К

Тшт = [(6,82 х 1,2) +0,3] х 1,2 = 10,18мин ( цилиндрической обечайки)

Тшт = [(6,82 х 1,0) +0,3] х 1,2 = 8,54мин ( конической обечайки)

Сварка подварочного кольцевого шва сварки конической и цилиндрической обечайки.

Тшт = [(6,82 х 3,14 +0,3)] х 1,2 = 26,05мин