- •Термодинамическое определение процесса сварки. Три условия образования сварного соединения.

- •1.Термические 2. Механический 3. Термомеханич.

- •2. Монолитность сварных соединений. Типы атомно-молекулярных связей и их особенности

- •1. Разъемные

- •2. Неразъемные(заклепочные и сварные) бывают монолитные(сварка, клей) и немонолитные(заклепка)

- •Физические особенности образования сварного соединения на примере двух монокристаллов

- •Энергия активации. Виды активации поверхностей свариваемых кромок

- •Физические процессы при сварке плавлением в жидкой среде.

- •1.Термические 2. Механический 3. Термомеханич.

- •Газовая сварка, резка. Область применения.

- •Ручная дуговая сварка. Схема процесса. Преимущества и недостатки.

- •Функции покрытия электрода при ручной дуговой сварке

- •Автоматическая сварка под флюсом. Схема процесса. Роль флюса. Преимущества и недостатки.

- •Электрошлаковая сварка. Преимущества и недостатки

- •Способы дуговой сварки в защитных и инертных газах. Плавящимся и не плавящимся электродом

- •Сварка неплавящимся электродом

- •Сварка плавящимся электродом

- •Преимущества и недостатки электронно-лучевой и лазерной сварки Лазерная сварка

- •Электронно лучевая сварка

- •Физические процессы при сварке давлением в твердой фазе

- •Механизмы образования соединений при холодной сварке

- •Механизмы образования соединений при сварке трением

- •Механизмы образования сварного соединения при сварке взрывом

- •Диффузионная сварка

- •Контактная сварка

- •Виды соединений металлических материалов и отличительная особенность при получении сварных соединений от других – неразъемных и монолитных.

- •1. Разъемные

- •2. Неразъемные(заклепочные и сварные) бывают монолитные(сварка, клей) и немонолитные(заклепка)

- •Энергетические характеристики основных способов сварки

- •Электрическая дуга, ее строение и способы возбуждения

- •Свариваемость металлических материалов. Критерии группы свариваемости

- •Дефекты сварных соединений. Основные способы их выявления при контроле качества

- •Причина образования деформаций и напряжений при сварке

- •Отличительные особенности пайки от сварки

- •Резание

- •2. Технологические методы обработки заготовок. Классификация металлообрабатывающих станков.

- •КнуТехнологические методы обработки заготовок:

- •Комбинированные:

- •Электрофизические и электрохимические:

- •3. Абразивные инструменты. Износ, правка, испытания и балансировка шлифовальных кругов.

- •4. Классификация деталей машин.

- •5. Методы формообразования поверхностей. Формообразующие движения.

- •6. Методы поверхностного пластического деформирования.

- •Это не в тему(что дальше не писать)

- •8. Тепловые явления при резании. Баланс тепла.

- •10. Технологическая система спид. Жесткость, податливость.

- •12. Части и элементы токарного резца. Классификация резцов.

- •Прямой проходной резец

- •13. Сущность ультразвуковой, электроэрозионной, электрохимической обработки.

- •14. Формообразование поверхностей деталей точением. Приспособления для обработки на токарных станках.

- •15. Методы и схемы отделочной обработки.

- •16. Обтачивание наружных конических поверхностей.

- •17. Методы получения наружных и внутренних резьб.

- •18. Обработка на токарно-карусельных, токарно-револьверный станках многорезцовых полуавтоматах, одношпиндельных автоматах.

- •Обработка на токарно-револьверный станках.

- •Обработка на многорезцовых токарных полуавтоматах.

- •Обработка на токарных одношпиндельных автоматах.

- •19. Технологические методы обработки отверстий. Инструмент.

- •20. Зенкерование, развертывание, цекование и зенкование.

- •21. Оборудование и приспособления для обработки отверстий.

- •3. Приспособления для обработки заготовок сверл.

- •Горизонтально-расточной станок

- •Обработка на радиально-сверлильных станках

- •Агрегатные ставки.

- •Координатно-расточные станки

- •22. Обработка заготовок на фрезерных станках. Оборудование. Элементы фрезерования.

- •23. Формообразование зубчатых колес.

- •3 Метод Зубодолбление .

- •Обработка заготовок на протяжных станках. Конструкция протяжки.

- •2Генераторная схема:

- •Обработка заготовок на протяжных станках

- •Обработка заготовок на внутришлифовальных станках

- •Обработка на плоскошлифовальных станках.

- •Определение жидкотекучести сплава:

- •Зависимость жидкотекучести от св-в и т-ры:

- •Виды брака и меры по предупреждению брака.

- •1.Недолив. Неисправимы брак

- •2. Немонолитность слитка или несостыковвание.Зазор остается Когда с двух сторон заливаем.Дефект исправимы можно сваркой исправить

- •Объемная усадка. Виды брака от объемной усадки. Меры по предупреждению брака.

- •3.Линейная усадка. Виды брака от линейной усадки. Меры по предупреждению брака.

- •Дефекты

- •Предотвращение трещин:

- •Изготовление отливок в разовые песчаные формы. Свойства литейной формы. Составы формовочной и стержневой смесей

- •Формовочные и стержневые смеси.

- •Тепловое. Сушка.Сводится к испарению излишков влаги и стенок связующего материала.

- •Химическое.

- •6.Способы получения разовых песчаных форм. Химическое упрочнение формовочной смеси.

- •7. Способы получения разовых песчаных форм. Физическое упрочнение формовочной смеси

- •9.Связь между диаграммами состояния и технологическими свойствами сплава.

- •10.Литье в оболочковые формы.

- •11.Литье по выплавляемым моделям.

- •13. Конструирование отливок с учетом направленной кристаллизации. Способ «вписанных окружностей».( электрошлаковый метод вспомни и непрерывная разливка стали)

- •15. Производство чугуна. Руды, флюсы и топливо. Подготовка руды и флюсов к плавке. Метод прямого восстановления.

- •Выплавка чугуна.

- •16.Физико-химические реакции доменной плавки. Продукция доменной плавки.

- •2.Восстановление железа в доменной печи.

- •Как попадают пимеси в чугун

- •17.Производство стали. Кислородно-конверторный процесс.

- •2.Период получения стали с окислением примесей

- •2.Период получения стали с окислением примесей

- •19.Непрерывная разливка стали.

- •21.Метод электрошлакового переплава. Назначение и применяемость.

- •22.Производство стали в электродуговых печах.

- •Метод вакуумно-дугового переплава. Назначение и применяемость.

- •25.Ликвация стали. Сущность, виды ликвации и способы устранения.

16. Обтачивание наружных конических поверхностей.

Наружные конические поверхности обтачивают несколькими способами:

1.

Широкими токарными

резцами

1.

Широкими токарными

резцами

с длиной образующей 20 - 30мм, длина резца на 1 - Змм больше длины образующей, обтачивают с продольной ли поперечной подачей (фаски).

2.Поворотом каретки верхнего суппорта

обтачивают

конические поверхности с длиной

образующей 150 200мм,

обтачивают

конические поверхности с длиной

образующей 150 200мм,

угол конуса любой

![]()

l высота конической поверхности

3.Смещение

корпуса задней бабки в поперечном

направлении . Винтом двигаем бабку

вверх. кружком патрон.

3.Смещение

корпуса задней бабки в поперечном

направлении . Винтом двигаем бабку

вверх. кружком патрон.

располагают под углом к линии центров станка, а образующая - параллельно линии центров

обтачивают с продольной подачей длинные конические поверхности. Угол альфа до 4градусов и длиной образующей до 600мм.

4.Спомощью

копировальной конусной линейки

4.Спомощью

копировальной конусной линейки

Корпус (3) конусной линейки закрепляют на кронштейнах на станине станка. На корпусе призматическая направляющая (2), которую по шкале устанавливают под углом к линии центров. По направляющей перемещается ползун (I), связанный через рычаг с кареткой суппорта (4) станка.

5.Использование станков и ЧПУ (числовое программированное управление)

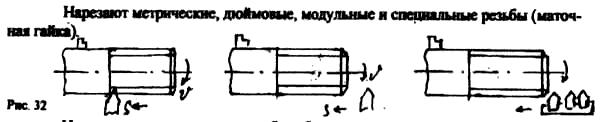

17. Методы получения наружных и внутренних резьб.

3. Нарезание резьбы

Нарезание многозаходных резьбтребует точного углового деление дорабатываемой заготовки при переходе от одной нитей к другой. Способы нарезания многозаходных резьб:

Поворотом заготовки на угол при использовании поводкового патрона с прорезами, сделанными под определенными углами.

С использованием специального градуированного патрона, позволяющего повернуть одну часть патрона вместе с заготовкой.

Смещением резца на шаг резьбы с помощью ходового винта верхнего суппорта.

С использованием нескольких резцов со смешением относительно друг друга в осевом направлении на величину шага.

Резьбовые резцы 8 для нарезания наружных и внутренних резьб.

Метчи́ки применяют для нарезания внутренних резьб. Метчик представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки. Рабочая часть метчика имеет режущую и калибрующую части. Задняя поверхность для исключения трения её об обрабатываемую деталь выполняется затылованной (некруглой). Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы.

18. Обработка на токарно-карусельных, токарно-револьверный станках многорезцовых полуавтоматах, одношпиндельных автоматах.

Диаметр карусели до24м. На них

обрабатывают тяжелые заготовки больших

размеров![]() .

.

Роторы турбин, корпуса, маховики и т.д. Особенность - круглый горизонтальный стол - - карусель с вертикальной осью вращения- Облегчает установку, выверку и закрепление тяжелых заготовок Диаметр карусели 0,5-21м.Обтачивают наружные, растачивают внутренние, сверлят, зенкеруют, сложные поверхности, можно фрезеровать бобышки и пазы, шлифовать и т.д. одновременно несколько поверхностей

Станки бывают одностоечные и двух стоечные.

1-станина,2-стойка, 3-траверса,4 и 9-коро6ки подач,5 и 7-суппорты, 6-перемычка, 8-револьверная головка,11-боковой суппорт с 11-коробка подач, 12-карусель.

Одностоечные токарно-карусельные станки имеют вертикальный револьверный и боковой суппорты.