- •14. Особенности изучения реального кристаллообразования. Выбор метода выращивания монокристаллов.

- •3. Точечные

- •15.Технология получения монокристаллов. Выращивание монокристаллов из расплава. Характеристики метода.

- •16. Методы нормальной направленной кристаллизации. Основные параметры. Достоинства и недостатки.

- •17. Метод Бриджмена. Основные параметры. Достоинства и недостатки. Основные параметры. Достоинства и недостатки.

- •18. Методы вытягивания кристаллов из расплава. Метод Чохральского. Основные параметры. Достоинства и недостатки.

- •19. Методы вытягивания кристаллов из расплава. Метод Киропулуса. Основные параметры. Достоинства и недостатки.

- •20. Методы зонной плавки. Основные параметры. Достоинства и недостатки.

- •21. Бестигельные методы выращивания монокристаллов. Метод Вернейля. Основные параметры. Достоинства и недостатки.

- •22. Бестигельные методы выращивания монокристаллов. Зонная плавка. Основные параметры. Достоинства и недостатки.

- •23. Бестигельные методы выращивания монокристаллов. Метод выращивания с пьедестала. Основные параметры. Достоинства и недостатки.

- •24. Выращивание кристаллов из растворов. Требование к растворителю. Основные стадии.

- •25. Выращивание кристаллов из растворов. Метод зонной плавки.

- •26. Выращивание кристаллов из растворов. Гидротермальное выращивание. Основные параметры и требования.

- •27.Выращивание из растворов. Метод испарения летучего растворителя.

- •28.Выращивание из растворов. Метод повышения концентрации летучего компонента раствора.

- •29. Выращивание из растворов. Направленная кристаллизация пересыщенных растворов.

- •30. Выращивание монокристаллов из паровой фазы.

- •1.Метод конденсации паров компонентов.

- •2. Метод диссоциации восстановление газообразующих соединений.

- •3.Метод реакции переноса.

- •3.1.Метод переноса в потоке

- •31. Легирование кристаллов в твердой фазе.

- •32. Легирование кристаллов при выращивании из жидкой фазы.

- •33. Технологические неоднородности состава кристаллов и методы их уменьшения.

- •34. Легирование кристаллов при выращивании из газовой фазы.

- •3.Метод газоразр-го легирования.

- •4.Материалы электрода.

- •35. Особенности стеклообразного состояния и строение стекла. Типы стекол. Температурный интервал стеклования. Теория Лебедева.

- •36. Физико-химические основы стекловарения. Вязкость и поверхностное натяжение стекол и расплавов. Технологическая шкала вязкости.

- •1. Технологические параметры, которые определяют технологию варки стекла.

- •37. Сырьевые материалы для производства стекла. Природное сырье и синтетическое. Основное и вспомогательное сырье. Методы получения синтетического оксида кремния.

- •2 Группы:

- •6.5 Ускорители варки стекла.

- •39. Приготовление шихты. Факторы, влияющие на качество шихты.

- •40.Изготовление шихты для изготовления высокооднородных стекол (метод соосаждения, метод гидролиза, топохимический метод)

- •1.Метод соосаждения.

- •2.Метод гидролиза.

- •3.Топохимический метод

- •Стекловарение. Этапы стекловарения. Силикатообразование. Факторы, влияющие на процесс.

- •Стекловарение. Этапы стекловарения. Стеклообразование. Факторы, влияющие на процесс.

- •43. Стекловарение. Этапы стекловарения. Осветление.

- •Стекловарение. Этапы стекловарения. Этап гомогенизации. Факторы, влияющие на процесс.

- •Стекловарение. Этапы стекловарения. Студка. Факторы, влияющие на процесс.

- •Пороки стекла. Газовые, стекловидные, кристаллические пороки. Методы борьбы с пороками.

- •Формование стекла. Стадии процесса формования.

- •48. Непрерывные и циклические процессы формования стекла.

- •49. Технологические характеристики формования. Текучесть стекломассы. Охлаждение и твердение.

- •50. Способы формования стекла. Вытягивание. Прокатка. Прессование. Выдувание. Центробежное формование. Флоат способ.

- •51. Термическая обработка стекла. Отжиг и закалка стекла.

- •52. Методы получения пленок стекла. Нанесение пленок из жидкой фазы. Нанесение пленок из газовой фазы. Структура и свойства пленок стекла. Дефекты пленок.

- •Ситаллы. Катализаторы кристаллизации. Требования к катализаторам. Механизмы действия катализаторов. Фотоситаллы. Термоситаллы.

- •Технологические стадии получения ситаллов.

50. Способы формования стекла. Вытягивание. Прокатка. Прессование. Выдувание. Центробежное формование. Флоат способ.

Способы формования:

Вытягивание стекломассы – осуществляется под действием односторонне-направленных растягивающих усилий которые создаются непрерывно вытягивающим механизмом. В результате постепенно оттягивается стекломассы формующих изделий новой конфигурации.

Прокатка – осуществляется под действием одно- или двусторонних сжимающих, растягивающих усилий которые создаются растягиванием волокон.

Прессование стекломассы – производится за 1 прием в металле форме под действием одностороннего направления сжимающих усилий которые создают Пуансон.

Выдувание – осуществляется под действием равнодействующих растягивающих усилий которое создается во внутренней полости изделия сжатым газом

Центробежное формование – используется для формования изделия которое формируется из стекол которые трудно поддаются формовке

Флоат-способ – осуществляется в закрытой ванне на поверхности расплавленного металла.

Стекломасса из печи сливается под лотку в нач. ванны и движется путем свободного растекания.

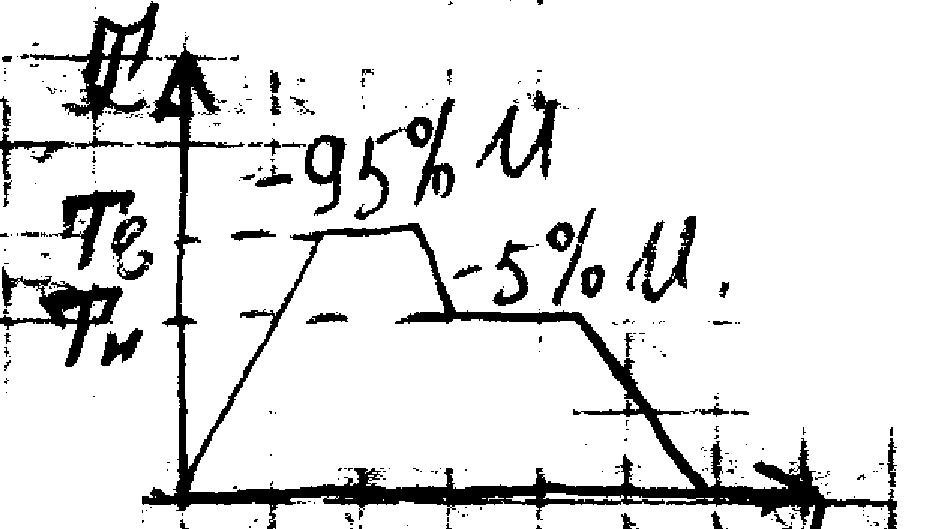

51. Термическая обработка стекла. Отжиг и закалка стекла.

Отжиг стекла – применяют для устранения, имеющихся остаточных напряжений.

Стадии:

- нагревание до температуры отжига

- выдержка при это температуре до полного удаления напряжения

- ответственное охлаждение – медленное охлаждение до конечной температуры

Тв – выдержка 3 минуты вязкость 1012 Па*с

Тн – вязкость 1013,5 Па*с выдержка 1 минута

[Тв, Тн]=150 С

Конкретный режим отжига определяется своими стеклами, формой, размерами изделий.

Закалка – операция искусственного создания в стекле остаточных, равномерно распределенных напряжений.

Ее осуществляют нагреванием стекла до Tз=Tg+Tf , выдерживание его при этой температуре и последующее быстрое охлаждение с равномерной скоростью.

Температурный перепад возрастает с увеличением толщины стенки изделия. При закалке прочности и термостойкости выше в 3-5 раз чем при отжиге.

Повышение проводимости происходит в результате упрочнения слоев стекла из-за их сжатия следовательно внешним разрушением силами (ударный изгиб) необходимо преодолеть искусственно создаваемые напряжения сжатия.

52. Методы получения пленок стекла. Нанесение пленок из жидкой фазы. Нанесение пленок из газовой фазы. Структура и свойства пленок стекла. Дефекты пленок.

Методы получения:

Пленки используются как вспомогательный материал в технологии производства полупроводниковых приборов, в качестве ответственных элементов п/п приборов, стеклоэмалевых конденсаторов и резисторов, компонентов микроэлектроники и оптоэлектроники. Особенно получения пленок стекла являются зависимость всех свойств от метода получения и от положения, на которое производится осаждение (аморфные или кристаллические) от характера взаимодействия подложки с пленкой.

В стеклообразующим состоянии пленку легко получить на ориентированных, т.е. на аморфных подложках. Взаимодействие пленки с подложкой может привести к образованию на границе кристаллизующих фаз, что затрудняет получение пленки в стеклообразующим состоянии. Что бы этого избежать создают условие для подавления центра кристаллизации на подложке.

Основной метод получения – осаждение т.е. когда поставка всех компонентов осуществляется из внешней среды.

Нанесение пленок из жидкой фазы (эмульсия, суспензия, пленкообразование растворы). Метод позволяет получить пленки разных составов, но не такого высокого качества как из расплавов.

Используя пленки для защиты поверх-и п/п приборов как источники легирующей примеси при диффузии, при производстве стекло – эмалевых проводниковых соединении, конденсаторов и резисторов.

ТП – готовится смесь микро порошков стекла (фритта) 1 мкм требуемого состава из предварительно сваренных легкопл-х стекол. Смесь готовится в воде, спирте или др летучем связующем. Нанесение пленки на поверхность подложки (п.п, керамика, ситалл) осуществляется методами центрифугирования, кульвиризации погружение в суспензию. Далее термообработка, связующее испаряется, а микропарашок сплавляется с образование сплошной пленки.

Пленки Si2 получают из рас-ов на основе Si- органических соединений, которые разлагаются при низких Т. Исходное сырье алкоксикалы SiH4. Si(OC2H5) –тетроэтаксилан. При нормальных условиях эти соединения жидкости, у которых пары разлагаются при 600-900 С.

Из газовой фазы

Используется для получения эпитоксиальных слоев п/п и диэлектриков к ним относятся.

Метод простой конденсации:

Пленка наносится из заранее подготовленного источника, который соответствует составу стекла. Для увеличения качества процесс осаждения надо проводить при контролируемом давлении легколетучих компонентов. Например получение пленок SiО2 осуществляется катодным распылением Si в кислородо - содержащей атмосферы (реакция конденсации). Пластина Si катод, она расплавляется ионами плазмы тлеющего разряда. Получаются частицы Si, они окисляются под действием О2 и осаждаются на подогретую подложку в виде оксида.

Осаждение пленок из пара-газовых смесей. В зону осаждения вводят пары неорганических соединений компонентов стекла. Они реагируют между собой в газовой фазе и на поверхности подложки, что приводит к образованию пленок задавшегося состава. Процесс представляет собой последовательно параллельные реакции и для увеличения качества необходим выбор оптимальных, термодинамических и кинетических условий охлаждения.

Диффекты пленки:

-диф. Массивных пленок

- диф которые обуславливаются методом и условиями синтеза

Основные диффекты пленок:

- пористость

- вкропление 2-ой фазы

- фрагменты прод-в разложения

- отклонение от стехиометрии

- кристалич. включ.

Основная причина возникновения диффектов это отклонение термодинамических и кинетических условий синтеза от оптимальных. Для уменьшения кол-ва дифектов требуется оптимизация условий синтеза и специальная обработка после синтеза это отжиг и лазерная обработка.