- •В. Г. Гребень, п. Е. Попов резание материалов

- •Введение

- •1. Основные понятия и определения

- •1.1. Классификация способов обработки резанием

- •1.2. Кинематика резания

- •1.3. Статические и кинетические углы токарного резца

- •1.4. Параметры режима резания. Размеры сечения срезаемого слоя

- •2. Деформации при резании металлов

- •2.1. Схематизация процесса стружкообразования

- •2.2. Кинематические соотношения

- •2.3. Степень деформации при простом сдвиге

- •2.4. Расчет степени деформации при резании

- •2.5. Нарост при резании

- •3. Силы резания

- •3.1. Технологические и физические составляющие силы резания

- •3.2. Расчет проекций силы резания аналитическим методом

- •3.3. Эмпирические формулы для расчета проекции силы резания. Влияние глубины резания и подачи на составляющие силы резания

- •4. Колебания при резании материалов

- •4.1. Свободные колебания вершины резца без затухания

- •4.2. Вынужденные колебания при резании

- •4.3. Автоколебания при резании материалов

- •5. Тепловые процессы при резании материалов

- •5.1. Краткие сведения из теории теплопроводности

- •5.2. Дифференциальное уравнение теплопроводности

- •5.3. Источники тепла при резании и расчет их мощностей

- •5.4. Тепловой баланс процесса резания

- •5.5. Фундаментальное решение дифференциального уравнения теплопроводности для бесконечного стержня

- •5.6. Расчетная схема

- •5.7. Температура в плоскости сдвига

- •5.8. Температура на передней поверхности инструмента

- •5.9. Температура на задней поверхности инструмента

- •5.10. Температура резания

- •5.11. Эмпирические формулы для определения температуры резания

- •6. Инструментальные материалы

- •6.1. Требования, предъявляемые к инструментальным материалам

- •6.2. Основные физико-механические свойства инструментальных материалов

- •6.3. Инструментальные стали

- •6.4. Твердые сплавы

- •6.5. Режущая керамика

- •6.6. Сверхтвердые инструментальные материалы

- •7. Износ и стойкость режущих инструментов

- •7.1. Схема износа режущих инструментов

- •7.2. Природа износа режущих инструментов

- •7.3. Стойкость режущего инструмента

- •7.4. Зависимость стойкости инструмента от параметров режима резания

- •7.5. Последовательность назначения параметров режима резания

- •Определение стойкости режущего инструмента

- •Определение глубины резания

- •Выбор подачи

- •Расчет скорости резания

- •7.6. Определение оптимальных режимов резания

- •Выбор критерия оптимальности (целевой, функции)

- •Выбор независимых переменных

- •Разработка математической модели

- •Библиографический список

- •Содержание

7.2. Природа износа режущих инструментов

Различают следующие виды износа инструментов [4]:

– абразивный;

– адгезионный;

– диффузионный;

– выкрашивание режущих кромок.

Абразивный износ особенно возрастает, если в обрабатываемом материале имеются твердые включения – карбиды, нитриды, окислы, частицы нароста. Эти твердые включения оставляют царапинки (риски) на изношенных поверхностях инструмента.

Адгезионный износ наблюдается при температурах порядка 550–600 оС (для быстрорежущей стали). При этих температурах особенно велики силы молекулярного применения (адгезии) обрабатываемого и инструментального материалов. Молекулярные связи разрушаются и возникают вновь. При этом происходит усталостное разрушение контактных поверхностей инструмента.

Диффузионный износ имеет место при температуре порядка 900 оС, характерной для твердосплавного инструмента. Наибольшую скорость диффузии имеет углерод инструмента; более медленно диффундируют в обрабатываемый материал W, Ti, Co. Из обрабатываемого материала в твердый сплав диффундирует Fe. В результате диффузии разрушается кристаллическая решетка контактных поверхностей инструментов.

При обработке жаропрочных материалов твердосплавным инструментом диффузионный износ возникает уже при температуре 500–550 оС. Это объясняется большим химическим сродством жаропрочных и твердых сплавов.

Выкрашивание связано с ошибками при конструировании режущего инструмента, погрешностями заточки, неправильным выбором инструментального материала, а также нестабильным условием резания.

Для устранения выкрашивания:

– уменьшают угол α;

– уменьшают угол γ (иногда затачивают упрочняющую фаску);

– применяют положительные углы λ.

7.3. Стойкость режущего инструмента

Стойкость режущего инструмента – способность сохранять свое функциональное назначение (свою работоспособность).

Критерий затупления – допустимая (предельная) величина износа.

Время работы инструмента до принятого критерия затупления называется периодом стойкости или стойкостью инструмента, T, мин.

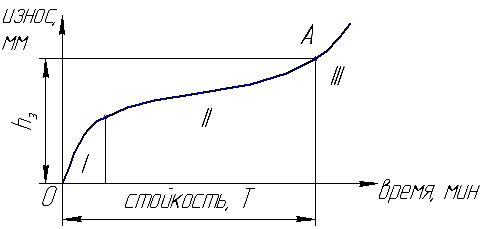

Рассмотрим типичную кривую износа инструмента во времени (рис. 7.2).

Рис. 7.2. Кривая износа инструмента во времени: h3 – критерий затупления; I – участок приработки; II – участок параллельного износа; III – участок катастрофического износа

На рисунке участок нормального износа имеет наименьшую интенсивность износа.

При выполнении черновых операций в качестве критерия затупления инструмента целесообразно принять величину износа h3, соответствующую точке А перехода от участка нормального износа II к участку катастрофического износа III. Для чистовых операций величина критерия затупления обычно в 2 и более раз меньше:

h3 = 0,75 мм – для черновой обработки твердым сплавом;

h3 = 0,25–0,4 мм – для чистовой обработки.

При выполнении чистовых операций пользуются понятием технологического критерия затупления, при котором обеспечиваются требуемая точность размера и шероховатость обработанной поверхности.

7.4. Зависимость стойкости инструмента от параметров режима резания

Стойкость любого инструмента зависит от:

– физико-механических свойств обрабатываемого и инструментального материала;

– параметров режима резания;

– геометрических параметров режущей части инструмента;

– применяемой смазочно-охлаждающей жидкости.

Стойкостные зависимости в настоящее время обычно устанавливают экспериментально. Наиболее часто для этого используют метод однофакторного эксперимента для получения частных зависимостей T = f(v), T = f(s), T = f(t), по которым определяют общую зависимость T = f(v, s, t).

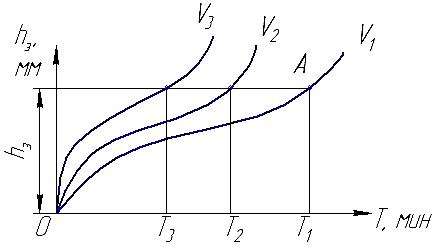

Пусть требуется установить частную зависимость T = f(v). Для этого все факторы, кроме V, сохраняют строго постоянными. Затем последовательно изменяют скорость резания V1, V2, V3. Для каждой скорости резания строят кривую износа (рис. 7.3).

Рис. 7.3. Кривые износы h3 f(Т)

V1 < V2 < V3, h3 – критерий затупления, h3 = Const.

Число повторных опытов определяется требуемой точностью или доверительной вероятностью.

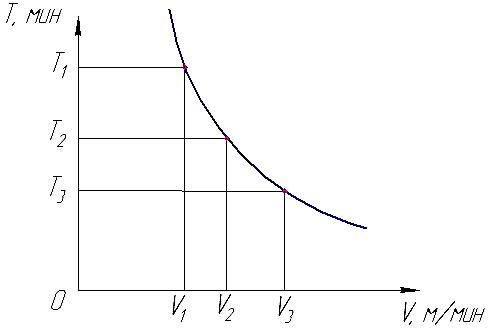

Из рисунка 7.3 для каждой скорости V1, V2, V3 находят соответствующие стойкости Т1, Т2, Т3 и строят график зависимости T = f(v) (рис. 7.4).

Рис. 7.4. График зависимости T = f(v)

Если график зависимости T = f(v) представляет собой монотонную кривую, то уравнение стойкости наиболее удобно аппроксимировать в виде степенной зависимости:

![]() ,

или

,

или

![]() ,

(7.1)

,

(7.1)

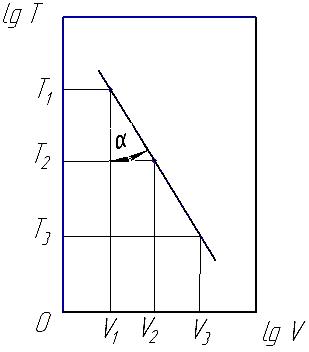

где Cv и m – зависят от свойств обрабатываемого и инструментального материалов и условий обработки; m называется показателем относительной стойкости. Его можно определить графически. Для этого зависимость T = f(v) строят в логарифмической системе координат с одинаковыми масштабами по оси абсцисс и оси ординат (рис. 7.5).

Рис. 7.5. График зависимости T = f(v) в логарифмической системе координат

Из рисунка 7.5 видно, что показатель относительной стойкости равен тангенсу угла наклона к оси ординат – m = tgα.

Формула (7.1) справедлива для диапазона скоростей V1…V3. Экстраполяция недопустима.

m = 0,1…0,125 – для быстрорежущих сталей;

m = 0,15…0,25 – для твердого сплава.

Аналогично получают частные зависимости T = f(t) и T = f(s). Если эти зависимости монотонны, то их аппроксимируют степенными функциями:

![]() при V

= Const

или

при V

= Const

или

при T

= Const,

(7.2)

при T

= Const,

(7.2)

где CV, XV, YV зависят от свойств обрабатываемого и инструментального материалов и условий обработки.

Из частных зависимостей (7.1) и (7.2) получают общую зависимость в виде:

![]()

(7.3)

При обработке конструкционных сталей твердосплавным инструментом при прямых срезах (t > S) эта зависимость имеет вид [1]

![]() (7.4)

(7.4)

Представим формулу (7.4) следующим образом:

![]() (7.5)

(7.5)

Из формулы (7.5) можно сделать следующие выводы:

С увеличением скорости резания V1, подачи S и глубины резания t стойкость режущего инструмента T уменьшается. В большей степени стойкость уменьшается с увеличением скорости резания, в меньшей степени – с увеличением подачи и в наименьшей степени стойкость уменьшается с увеличением глубины резания.

Для повышения стойкости выгоднее работать с большими сечениями срезаемого слоя (t×S), чем с большими скоростями резания.

При t×S = Const выгоднее работать с большей глубиной резания, чем с большей подачей.