- •В. Г. Гребень, п. Е. Попов резание материалов

- •Введение

- •1. Основные понятия и определения

- •1.1. Классификация способов обработки резанием

- •1.2. Кинематика резания

- •1.3. Статические и кинетические углы токарного резца

- •1.4. Параметры режима резания. Размеры сечения срезаемого слоя

- •2. Деформации при резании металлов

- •2.1. Схематизация процесса стружкообразования

- •2.2. Кинематические соотношения

- •2.3. Степень деформации при простом сдвиге

- •2.4. Расчет степени деформации при резании

- •2.5. Нарост при резании

- •3. Силы резания

- •3.1. Технологические и физические составляющие силы резания

- •3.2. Расчет проекций силы резания аналитическим методом

- •3.3. Эмпирические формулы для расчета проекции силы резания. Влияние глубины резания и подачи на составляющие силы резания

- •4. Колебания при резании материалов

- •4.1. Свободные колебания вершины резца без затухания

- •4.2. Вынужденные колебания при резании

- •4.3. Автоколебания при резании материалов

- •5. Тепловые процессы при резании материалов

- •5.1. Краткие сведения из теории теплопроводности

- •5.2. Дифференциальное уравнение теплопроводности

- •5.3. Источники тепла при резании и расчет их мощностей

- •5.4. Тепловой баланс процесса резания

- •5.5. Фундаментальное решение дифференциального уравнения теплопроводности для бесконечного стержня

- •5.6. Расчетная схема

- •5.7. Температура в плоскости сдвига

- •5.8. Температура на передней поверхности инструмента

- •5.9. Температура на задней поверхности инструмента

- •5.10. Температура резания

- •5.11. Эмпирические формулы для определения температуры резания

- •6. Инструментальные материалы

- •6.1. Требования, предъявляемые к инструментальным материалам

- •6.2. Основные физико-механические свойства инструментальных материалов

- •6.3. Инструментальные стали

- •6.4. Твердые сплавы

- •6.5. Режущая керамика

- •6.6. Сверхтвердые инструментальные материалы

- •7. Износ и стойкость режущих инструментов

- •7.1. Схема износа режущих инструментов

- •7.2. Природа износа режущих инструментов

- •7.3. Стойкость режущего инструмента

- •7.4. Зависимость стойкости инструмента от параметров режима резания

- •7.5. Последовательность назначения параметров режима резания

- •Определение стойкости режущего инструмента

- •Определение глубины резания

- •Выбор подачи

- •Расчет скорости резания

- •7.6. Определение оптимальных режимов резания

- •Выбор критерия оптимальности (целевой, функции)

- •Выбор независимых переменных

- •Разработка математической модели

- •Библиографический список

- •Содержание

5.11. Эмпирические формулы для определения температуры резания

Эмпирические формулы для определения температуры резания предназначены для проверки корректности принимаемых при разработке расчетных схем и оценки точности аналитических моделей [2].

Для измерения температуры резания используют метод естественной термопары (рис. 5.6).

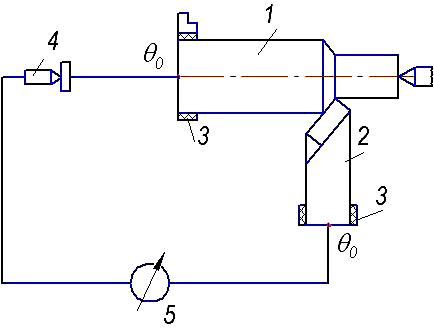

Рис. 5.6. Схема измерения температуры резания методом естественной термопары

Проводниками термопары являются заготовка 1 и резец (режущая пластина) 2, которые изолированы от станка с помощью прокладок 3 из диэлектрика. Горячим спаем термопары является скользящий контакт резца с заготовкой и стружкой. Холодные спаи – торцы заготовки и державки резца находятся при температуре θ0, которая равна контактной температуре. Возникшая при резании термоэлектродвижущая сила изменяется при помощи милливольтметра 5. Цепь замыкается при помощи присоединительных проводов токосъемника 4. Температуру резания получают при помощи тарировочного графика.

Зависимости температуры резания от параметров режима резания аппроксимируют степенными формулами в виде

![]() =

с·Vx·Sy·tz.

(5.33)

=

с·Vx·Sy·tz.

(5.33)

Наибольшее влияние на температуру резания оказывает скорость резания V, так как с увеличением скорости резания увеличиваются мощности источников тепла x 0,4. Подача S и глубина резания t оказывают меньшее влияние на температуру резания, чем скорость резания. При прямых срезах (t > S) подача оказывает на температуру резания большее влияние, чем глубина резания (y > z). Формула для расчета температуры резания при точении стали УOXН резцом Р18 [4] –

= 148,8·V0,4·S0,24·t0,1.

6. Инструментальные материалы

Свойства инструментальных материалов оказывают существенное влияние на эффективность обработки материалов резанием.

6.1. Требования, предъявляемые к инструментальным материалам

Основные требования:

– высокая износостойкость; определяется твердостью, причем твердость инструментального материала должна быть на порядок выше твердости обрабатываемого материала;

– высокая теплостойкость; определяется допускаемой температурой нагрева инструментального материала при резании;

– высокая прочность; определяется пределом прочности на изгиб.

Дополнительные требования:

Инструментальный материал должен обладать хорошими технологическими свойствами (закаливаемость, прокаливаемость, шлифуемость).

Кроме того, инструментальный материал должен иметь низкую стоимость; его применение должно давать экономический эффект.

6.2. Основные физико-механические свойства инструментальных материалов

Основные физико-механические свойства инструментальных материалов приведены в таблице 6.1.

Таблица 6.1

Инструментальный материал |

Микротвердость, ГПа |

Теплостойкость, оС |

Предел прочности на изгиб, МПа |

Алмаз Эльбор Твердые сплавы Быстрорежущие стали Минералокерамика |

100 90 15…30 7 15 |

700…800 1400…1500 800…1000 600…640 1300 |

200…500 500…1000 900…1600 2500…3000 300…700 |

Из таблицы следует, что универсального материала, обладающего и высокой микротвердостью, и высокой теплоустойчивостью, и высокой прочностью, не существует. Так, самый твердый материал – это алмаз. Достаточно высокую теплостойкость имеют эльбор, твердые сплавы и минералокерамика. Самым прочным инструментальным материалом являются быстрорежущие стали. Инструментальные материалы не являются конкурирующими; каждый материал имеет свою рациональную область применения.