- •Содержание

- •Предисловие

- •1 Принцип работы станка с чпу и подготовка информации для управляющих программ

- •1.1 Подготовка информации для управляющих программ

- •2.1 Кодирование информации уп

- •2.2 Запись уп на перфоленту

- •2.3 Элементы систем числового программного управления

- •3 Классификация чпу по технологическим признакам

- •3.1 Система позиционного числового программного управления

- •3.2 Система непрерывного числового программного управления

- •4 Структурно-информационный анализ учпу разных классов

- •4.1 Классификация систем с чпу (по архитектуре)

- •4.2 Системы классов cnc, dnc, hnc и vnc

- •5 Разомкнутые системы. Дискретный (шаговый) двигатель подачи

- •5.1 Дискретный (шаговый) двигатель подачи

- •6 Замкнутые системы чпу

- •7 Импульсные системы чпу.

- •7.1 Импульсные датчики обратной связи

- •8 Фазовые системы чпу

- •8.1 Фазовые датчики обратной связи

- •9 Блок схема nc, работа и назначение блоков

- •10 Интерполяция

- •11 Система координат станков с чпу

- •12 Программирование перемещении и коррекция инструмента

- •12.1 Формирование уп

- •12.2 Коррекции при программировании

- •12.3 Программирование в полярной системе координат

- •13 Эксплуатация и диагностирование систем чпу

- •14 Система координат инструмента

- •15 Связь систем координат

- •16 Наладка и настройка токарных станков с чпу

- •17 Наладка фрезерных станков с чпу

- •17.1 Методы установки рабочих органов станков в исходное положение

- •18 Системы управления пр

- •19 Утилитарная блок схема cnc

- •20 Организация и технические средства микропроцессорных учпу

- •20.1 Организация программного обеспечения

- •20.2 Информационный обмен между эвм и спу

- •20.3 Принципы построения и структуры

- •21 Программируемые контроллеры

- •22 Элементы памяти систем чпу

- •23 Автоматизация подготовки уп

- •24 Диалоговые методы программирования на учпу

- •25 Система циклового программного управления

- •26 Управление автоматическими линиями

- •27 Управление гпс

- •28 Диагностика в гпс

- •Список литературы

- •6. П.Н.Белянин, м.Ф.Идзон, а.С.Жогин. Гибкие производственные системы (Стр.168 –232)

- •10. В.А.Ратмиров Управление станками гибких производственных систем(стр.14-40, 156-164, 172-210)

- •12. Б.Марголит Наладка станков с программным управлением (стр.18-24; 125-130; 130-132; 139-150)

17 Наладка фрезерных станков с чпу

Установка рабочих органов станка в нуль программы — важный этап подготовительных работ перед началом обработки на станке с ЧПУ. В практике эта задача решается по-разному.

17.1 Методы установки рабочих органов станков в исходное положение

Предварительная наладка всех элементов станка, приспособления и инструмента.

В ряде случаев обязательно решение достаточно сложных размерных цепей.

В станках, налаженных по предварительным расчетам размерных цепей, выход инструмента в нуль программы (если положение нуля программы заранее точно определено координатами) может быть запрограммирован в одном из первых кадров УП. Однако напомним, что при наладке станка приспособление для крепления детали должно быть установлено на столе станка и его базовые поверхности должны быть выверены по осям относительно базовой точки стола, а инструмент заранее налажен относительно базовых точек.

Рассмотренный метод не всегда удобен. Во-первых, он требует сложных расчетов и сравнительно длительной наладки станка, а во-вторых, не гарантирует от ряда ошибок (ошибки расчетов, ошибки наладки и т.п.).

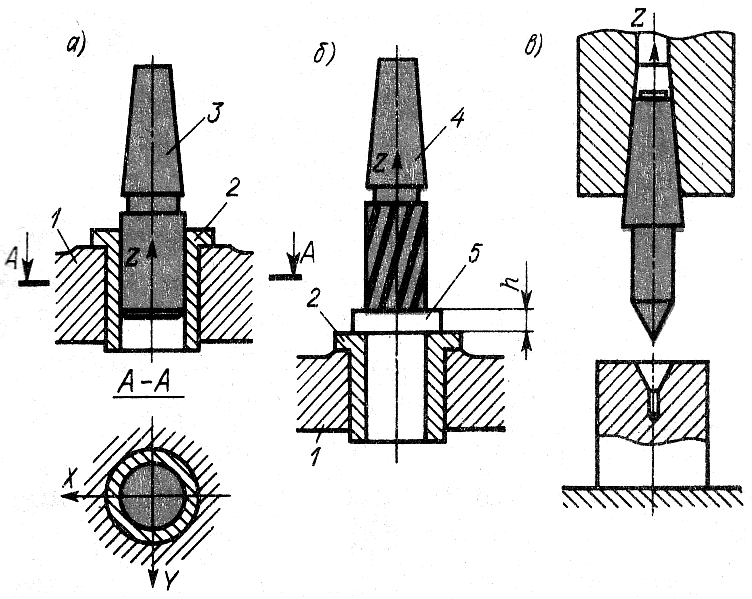

Разработка УП, в которой за нуль программы принимают какой-либо элемент приспособления или детали. Подобный элемент приспособления может быть выполнен, например, в виде точной втулки 2 (рис. 17.1, а), запрессованной в корпус 1 приспособления. Во втулку при настройке станка вводят оправку 3, установленную в конусе шпинделя станка. Это позволяет выверить исходные положения рабочих органов по осям X и Y. Затем оправку выводят из втулки и заменяют фрезой 4 (рис. 17.1,б). Исходное положение по вертикали (ось Z) выверяют по торцу фрезы с помощью концевой меры 5 заданной высоты h.

Оправка для выверки может быть выполнена с конусом, а соответствующая базовая втулка — с центровым отверстием (рис. 17.1, в).

При наладке приспособлений положение базовых втулок может быть точно выверено относительно начала координат станка, если предполагается работа в абсолютной системе координат. Подобные втулки быстро обеспечивают установку инструмента в нуль программы, если работа ведется в приращениях.

Если за нуль программы принимается какой-либо элемент обрабатываемой детали, то инструмент выверяют относительно этого элемента. В случае если за нуль программы принят центр какого-то заранее выполненного в заготовке базового отверстия, для установки инструмента в нуль программы используют различные центроискатели.

Рис. 17.1 Установка элементов станка в исходное положение с использованием базовых втулок

Рис. 17.2 Установка элементов станка в исходное положение по осям X и У с помощью втулок мерной калиброванной оправки

Наладка станков, УЧПУ которых снабжены плавающим нулем. Смысл плавающего нуля в том, что начало отсчета в системе координат станка можно смещать в пространстве во всем диапазоне перемещений рабочих органов. Если при любом положении рабочих органов на пульте УЧПУ нажать соответствующую кнопку сброса геометрической информации, то на табло цифровой индикации загорятся нули. Начало отсчета координат при этом смещается в новую точку, соответствующую данному расположению рабочих органов. Положение этой точки относительно нуля станка можно зафиксировать с помощью имеющегося на пульте УЧПУ набора декадных переключателей, которые называются переключателями смещения нуля и сдвига нуля.

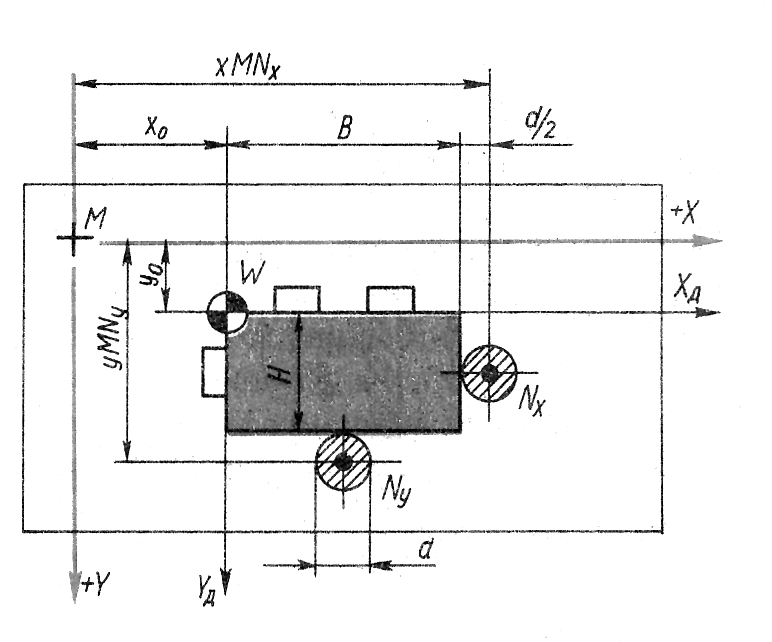

При наличии у системы плавающего нуля наладка рассматриваемого станка заключается в следующем. Деталь (или приспособление) устанавливают на столе станка без строгой фиксации положения относительно базовой точки стола. Необходимо лишь обеспечить параллельность базовых плоскостей соответствующим осям. Далее при ручном управлении перемещениями стола боковой поверхностью калиброванной (мерной) оправки диаметром d, закрепленной в шпинделе, поочередно касаются боковых плоскостей установленной детали (рис. 17.2). Вместо калиброванной оправки можно использовать любой калиброванный режущий инструмент, например фрезу, и определять момент касания вращающегося инструмента по следу базовой поверхности. При этом на табло индикации фиксируют числовые значения координат xMNx и yMNy. Совершенно ясно, что искомые координаты нулевой точки детали составят:

x0=xMNx-B-d/2; y0=yMNy-H-d/2.

Диаметр калиброванной оправки известен, известны также размеры Н и В заготовки (или детали).

Значения х0 и у0, полученные расчетом, необходимо набрать на соответствующих декадных переключателях сдвига нуля на пульте УЧПУ. Это означает, что начало системы координат станка (точка М) совместилось с нулевой точкой детали W, и все отсчеты координат будут выполняться относительно нее. Теперь для совмещения оси инструмента с нулевой точкой достаточно (ручным управлением) добиться положения рабочих органов, при котором на табло цифровой индикации будут нули. Кроме того, пользуясь индикацией, можно установить инструмент в любой точке, определенной в системе координат детали, т.е. в той системе, в которой рассчитана УП.

Еще проще устанавливается нуль по оси Z. Для этого инструментом, закрепленным в шпинделе (при этом не обязательно знать его вылет), касаются зеркала стола или базовой (по оси Z) поверхности приспособления. Затем на декадном переключателе смещения нуля по оси Z набирают цифры, которые были зафиксированы на табло цифровой индикации. Например, если табло показало цифры z0, то они со знаком минус и должны быть набраны. Это и определит новый нуль по оси Z (рис. 17.3).

Рис. 17.3 Установки нуля по оси Z

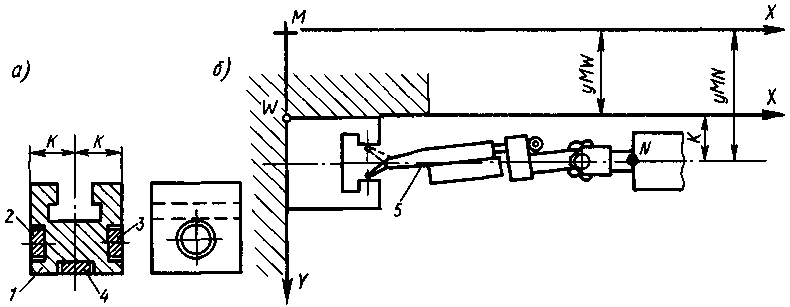

Установка истинного положения детали или базовых элементов приспособления с помощью съемного настроечного кубика с мерным пазом на одной из сторон. За счет встроенных в поверхность корпуса 1 постоянных магнитов 2, 3 и 4 (рис. 17.4, а) кубик может довольно устойчиво прикрепляться к базирующим поверхностям приспособлений. Для повышения износостойкости кубик закален до высокой твердости. Он предназначен для отсчета размера К от плоскости, к которой прикреплен. В шпиндель станка устанавливают оправку с закрепленным в ней рычажным индикатором (рис. 17.1,б). Наконечник индикатора вводят в паз кубика, касаются одной из боковых сторон паза, настраивают индикатор на нуль, поворачивают шпиндель на 180° и фиксируют показания индикатора при касании наконечником противоположной стороны паза. Смещая шпиндель относительно стола, добиваются положения, когда ось шпинделя совпадает с осью симметрии паза. Это означает, что шпиндель по соответствующей координате отстоит от базовой поверхности приспособления, к которой кубик прикреплен, на расстояние К (размер К отгравирован на кубике). Используя показания цифровой индикации (индицируется размер yMN), легко подсчитать расстояние yMW от начала координат станка до базирующей поверхности приспособления в данном координатном направлении: yMW = yMN-К. Величина yMW и будет размером, на который надо сместить нуль по оси Y.

Рис. 17.4 Установка элементов станка с использованием мерного кубика

Рассмотренный метод установки элементов стали в исходное положение при использовании мерной оправки достаточно точен, если размеры Н и В заготовки в процессе обработки на данном станке не изменяются и две из сторон заготовки приняты за базовые, а оси координатной системы детали совпадают с ними.

В ряде случаев при программировании начало координатной системы связывают с деталью, т.е. с элементами поверхностей, которые обрабатываются на данном станке, поскольку большей частью программирование (составление РТК) ведется исходя из чертежа готовой детали. Поэтому на практике применяют другие методы установки элементов станка с ЧПУ в исходное положение.

Отыскание нуля программы путем проб. Оператор (наладчик) с малым опытом чаще всего отыскивает положение нуля программы путем нескольких проб. По карте наладки он выясняет, на каком расстоянии от обрабатываемой поверхности заготовки располагается точка, характеризующая исходное положение рабочих органов. В эту точку он с большой долей приближенности смещает рабочие органы, отмеряя расстояние между инструментом и заготовкой универсальными измерителями (линейкой, штангенциркулем). Во избежание брака оператор несколько отдаляет за счет положения нуля программы инструмент от заготовки, проводит по программе пробную обработку некоторых поверхностей, проверяет результаты обработки, замеряя размеры обработанных поверхностей. По результатам пробной обработки и замера уточняется нулевое положение программы путем изменения фактического расположения рабочих органов. После повторной обработки оператор вносит поправку в положение нуля программы. Убедившись в правильности расположения нуля программы, надо сбросить показания цифровой индикации и, нажимая на кнопки, направить рабочие органы в нуль станка. Показания цифровой индикации означают расстояния между нулем станка и нулем программы. Очевидно, что описанный метод наладки не является самым рациональным, так как требуемое положение нуля программы достигается в результате нескольких проб.

Отыскание нуля программы по цифровой индикации. Опытные операторы (наладчики) для быстрого и точного определения расстояния между нулем станка и нулем программы в ручном режиме обрабатывают в размер крайние в сторону инструментов поверхности заготовки и в этом положении сбрасывают на нуль показания цифровой индикации. Отведя рабочие органы в нуль станка, рассматривают показания цифровой индикации по каждой из координат как сумму величин, где первая — искомое расстояние между нулем станка и нулем программы (смещение нуля), а вторая — перемещение по программе из нуля программы до обрабатываемых поверхностей. Вторую часть суммы берут из текста программы или карты наладки.