- •Введение

- •Теория теплопроводности

- •Механизмы переноса тепла

- •Методы изучения физических явлений

- •Температурное поле

- •Тепловой поток. Закон Фурье

- •Коэффициент теплопроводности

- •Дифференциальное уравнение теплопроводности

- •Уравнение теплопроводности

- •Лекция № 2 Условия однозначности для процессов теплопроводности

- •Граничные условия:

- •Теплопроводность в стационарном режиме

- •Многослойная стенка

- •Переменный коэффициент теплопроводности

- •Линейная плотность теплового потока:

- •Критический диаметр цилиндрической стенки

- •Передача теплоты через шаровую стенку

- •Плотность теплового потока

- •Теплопроводность при наличии внутренних источников теплоты

- •Теплопроводность однородной пластины

- •Теплопроводность однородного цилиндрического стержня

- •Нестационарные процессы теплопроводности

- •Аналитическое описание процесса

- •Анализ полученного решения

- •Охлаждение длинного прямоугольного стержня

- •Охлаждение цилиндра конечной длины

- •Приближенные методы решения задач теплопроводности

- •Метод конечных разностей

- •Численные методы решения задач теплопроводности при нестационарном режиме

- •Метод конечных элементов

- •Исследование процессов теплопроводности методом аналогий

- •Электротепловая аналогия

- •Конвективный теплообмен Основные понятия и определения

- •Дифференциальные уравнения конвективного теплообмена

- •Уравнение энергии

- •Уравнения движения

- •Уравнение сплошности

- •Гидродинамический и тепловой пограничные слои

- •Уравнение теплоотдачи.

- •Тепловой пограничный слой

- •Подобие и моделирование процессов конвективного теплообмена

- •Приведение математической формулировки краевой задачи к записи в безразмерной форме

- •Аналогично преобразуем и уравнение движения

- •Граничные условия

- •Условия подобия физических процессов

- •Следствия из условий подобия

- •Обработка результатов опыта

- •Теплоотдача при вынужденном продольном омывании плоской поверхности

- •Интегральные уравнения пограничного слоя

- •Теплоотдача при ламинарном пограничном слое

- •Нагрев диэлектриков в электромагнитном поле. Электромагнитное поле в диэлектрике.

- •Плоская электромагнитная волна в диэлектрике

- •Используя соотношения

- •Решение уравнения (1) имеет вид

- •Виды поляризации

- •Зависимости ε и tg δ от частоты и температуры

- •Температурные характеристики релаксационной поляризации

- •Структура электродугового разряда

- •Характеристика приэлектродных областей и протекающих в них процессов

- •Выделяющаяся на аноде мощность

- •Мощность, выделяющаяся на катоде

- •Электроды дуговых установок

- •Термохимический катод

- •Основные закономерности электродугового столба

- •Особенности дуги переменного тока

- •Устойчивость и регулирование параметров электрической дуги

- •Способы зажигания дуги

- •Процессы переноса в дуговых и плазменных электротехнологических установках

- •Физико-технические основы электронно-лучевого нагрева

- •Основы расчета устройств формирования электронных пучков элу

- •Потери энергии электронного пучка и энергетический баланс элу

- •Основы лазерного нагрева. Основные принципы работы лазеров

- •Типы оптических квантовых генераторов

- •Лазеры твердотельные с оптической накачкой

- •Основы технологии светолучевой обработки

- •Литература

Физико-технические основы электронно-лучевого нагрева

Электронно-лучевого нагрев применяется для обработки тугоплавких и химически активных металлов, сварки, испарения металлов и оксидов, выращивания монокристаллов, металлизации и напыления и т.д.

С технологической точки зрения основными преимуществами электронно-лучевого нагрева следует считать:

а) возможность в широких пределах плавно изменять удельную энергию в зоне нагрева;

б) большую удельную мощность (от десятков ватт до нескольких мегаватт) в месте взаимодействия электронного луча с обрабатываемым изделием;

в) возможность управления пространственным положением луча с помощью магнитной системы;

г) возможность использования вакуума как рабочей системы;

д) возможность получения малоразмерной (прецизионной) зоны воздействия электронного луча на обрабатываемый материал.

К временным недостаткам этого вида нагрева следует отнести необходимость обеспечения высокого вакуума, а также сложность изготовления, эксплуатации и высокую стоимость электронно-лучевого оборудования.

В нагревательных установках с использованием электронного луча последний представляет собой направленный поток электронов, переносящий энергию от излучателя электронов к изделию. Ускоренные электроны приобретают кинетическую энергию, пропорциональную их скорости, которую они передают веществу обрабатываемого объекта.

Так как электроны теряют свою энергию при столкновении с молекулами и атомами вещества, то в пространстве рабочей камеры должен поддерживаться глубокий вакуум, который необходим также для защиты катода от бомбардировки положительными ионами.

Вышедший из катода электронной трубки электрон ускоряется в электрическом поле и приобретает энергию

We = me22 e0,

где me и e0 – масса и заряд электрона; - пройденная электроном разность потенциалов.

Эта скорость существенно превышает тепловую скорость хаотичного движения электронов We.

Излучаемые катодом электроны ускоряются в электрическом поле и формируются электрическими и магнитными полями в электронный луч. Мощность электронного луча

Pл = IлVу,

где Iл – ток луча, А; Vу - ускоряющие напряжение, В.

Удельная мощность в луче

Рл.уд. = Рл/Sл = IлVу/(r2л),

где Sл и rл – поперечное сечение и радиус луча на обрабатываемой поверхности.

При столкновении направленного потока электронов с энергией 10 - 50 кэВ с твердым или жидким телом часть электронов отражается, остальная часть поглощается телом. Кинетическая энергия поглощенных электронов преобразуется в тепловую энергию и энергию рентгеновского излучения.

Глубина проникновения электронов, м, с энергией 5 – 100 кэВ может быть определена по формуле Шонланда:

= 2,110-17V2/,

где V – разгоняющее напряжение, В; - плотность металла вещества мишени, кг/м3.

Следовательно, в ЭЛУ глубина проникновения электронов и протяженность зоны интенсивного выделения тепловой энергии составляет микрометры, и для твердых тел нагрев является чисто поверхностным. Мощность рентгеновского излучения в энергетическом балансе ЭЛУ составляет доли процента и его можно не учитывать.

Однако его биологическое воздействие представляет опасность для обслуживающего персонала. Поэтому при конструировании и изготовлении ЭЛУ должны быть предусмотрены специальные мероприятия по защите обслуживающего персонала от воздействия рентгеновского излучения.

Рассмотрим явления, связанные с вторичной эмиссией электронов с бомбардируемой электронным лучом поверхности металла. Значительно перегретая (на 200 – 1000 К) выше температуры плавления поверхность ванны расплавленного металла представляет собой мощный источник термоэлектронной эмиссии. Мощность, Вт, термоэлектронной эмиссии, уносимая потоком электронов,

Рэт = Iтэ/е0( + 2kT),

где Iтэ – ток термоэлектронной эмиссии, А; е0 – заряд электрона; - работа выхода электрона, эВ; k – постоянная Больцмана; Т – температура, К.

Несмотря на малую мощность термоэлектронной эмиссии, ее ток, поглощаемый стенками камеры, может достигать десятков и сотен ампер. Поэтому заземление ЭЛУ должно быть надежным и рассчитанным на этот ток. Часть электронов луча отражается от поверхности металла и поглощается стенками камеры. Это приводит к довольно большим потерям мощности электронного луча (для легких металлов – 5-10 %, для тяжелых – 15-25%) и значительно влияет на энергетический баланс ЭЛУ.

В камере ЭЛУ происходят сложные процессы взаимодействия электронов луча с атомами остаточных и выделяющихся в процессе плавки и нагрева газов, с атомами металлических паров, находящихся над поверхностью расплавленного металла и т.п.

Формирование направленного потока электронов в ЭЛУ

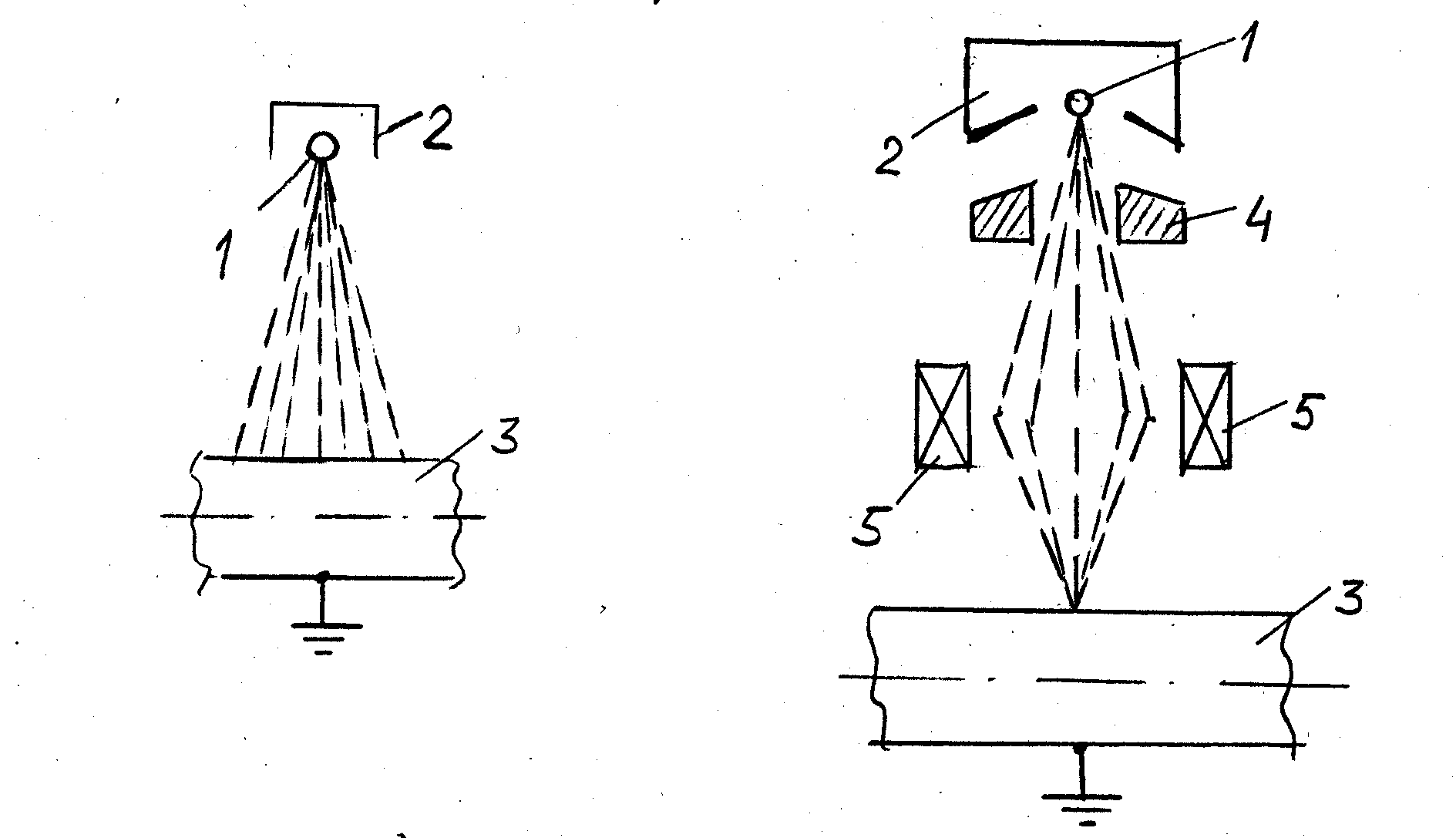

Формирование направленного потока электронов в электронных плавильных печах происходит в высоковольтной диодной системе с эмиттирующим электроны нагретым катодом. Эта система может быть выполнена по двум схемам: без ускоряющего анода и с ускоряющим анодом (рис.)

Рис. Схема электронных пушек: без ускоряющего анода (а) и с ускоряющим анодом (б): 1 – катод; 2 – фокусирующий электрод; 3 – нагреваемый материал; 4 – ускоряющий анод; 5 – фокусирующая линза.

Плавильная электронная установка первого вида называется установкой автоэлектронного нагрева, отличается простотой исполнения и экономичностью нагрева ввиду отсутствия отражаемых электронов. Такие установки имеют мощность от 60 до 225 кВт и рабочие напряжения от 4 до 12 кВт, применяются для выплавки слитков тугоплавких металлов диаметром до 10 см.

Недостатками таких установок являются нестабильность в работе, обусловленная частыми пробоями межэлектродного промежутка, ограниченные мощность и диапазон давлений остаточного газа (обычно не более 10-2 Па), низкая стоимость катода.

Преимуществом установок с ускоряющим анодом является отсутствие электрического поля в рабочей (технологической) зоне плавильной электронной печи. Поэтому электронная пушка, формирующая направленный поток электронов высокой энергии, может быть удалена на значительное расстояние от плавящегося металла. В этом случае катод в значительно меньшей степени подвержен воздействию остаточных газов и паров металла из технологической зоны. Кроме того, в установках с электронной пушкой появляется возможность плавки и нагрева непроводящих материалов.