- •Методы обработки поверхностей Лекция №1

- •1 Основы выбора методов обработки поверхностей

- •2. Классификация методов обработки

- •1. По назначению.

- •2. По виду используемой энергии.

- •Методы обработки поверхностей

- •Лекция № 2

- •Тема: методы обработки наружных цилиндрических

- •Поверхностей

- •1. Подготовительные операции

- •1.1. Правка прутков

- •1.2. Основные методы разрезания прутков

- •1.3. Подрезка торцев и центрование

- •2. Этапы обработки цилиндрических поверхностей

- •Методы обработки поверхностей

- •4. Способы обработки цилиндрических поверхностей на многорезцовых станках

- •Методы обработки поверхностей

- •5.2 Шлифование наружных цилиндрических поверхностей методом продольной подачи

- •5.3. Метод глубинного шлифования

- •5.4 Шлифование наружных цилиндрических поверхностей методом врезания

- •Комбинированный метод шлифования

- •Бесцентровое шлифование

- •Методы обработки поверхностей

- •6.2 Притирка наружных цилиндрических поверхностей

- •6.3 Суперфиниширование

- •6.4 Полирование наружных цилиндрических поверхностей

- •Методы обработки поверхностей

- •Лекция № 6

- •Тема: методы обработки внутренних цилиндрических

- •Поверхностей (отверстий)

- •1 Сверление отверстий

- •Зенкерование отверстий

- •3 Развёртывание

- •4 Растачивание отверстий

- •Методы обработки поверхностей

- •5.1 Обработка в патроне

- •5.2. Планетарная схема шлифования отверстий

- •Метод бесцентрового шлифования отверстий

- •6. Хонингование отверстий

- •7 Протягивание отверстий

- •Методы обработки поверхностей Лекция № 8 Тема: методы обработки плоских поверхностей

- •1 Точение плоских поверхностей

- •2 Строгание и долбление плоских поверхностей

- •3 Фрезерование плоских поверхностей

- •4 Протягивание плоских поверхностей

- •5 Шлифование плоских поверхностей

- •6 Шабрение

- •Методы обработки поверхностей Лекция № 9 Тема: методы обработки фасонных поверхностей

- •1 Обработка фасонным инструментом

- •Точение фасонных поверхностей

- •Сверление фасонных отверстий

- •Шлифование фасонных поверхностей

- •2 Обработка фасонных поверхностей стандартным инструментом

- •Токарная обработка с использованием копира

- •3 Методы получения резьб

- •3.1 Нарезание резьбы на токарных станках

- •Методы обработки поверхностей

- •4 Методы обработки зубчатых колёс

- •4.1 Фрезерование зубчатых колёс

- •4.2 Долбление зубчатых колёс

- •5 Отделочные методы обработки зубчатых колёс

- •5.1 Шевенгование зубчатых колёс

- •5.2 Шлифование зубчатых колёс

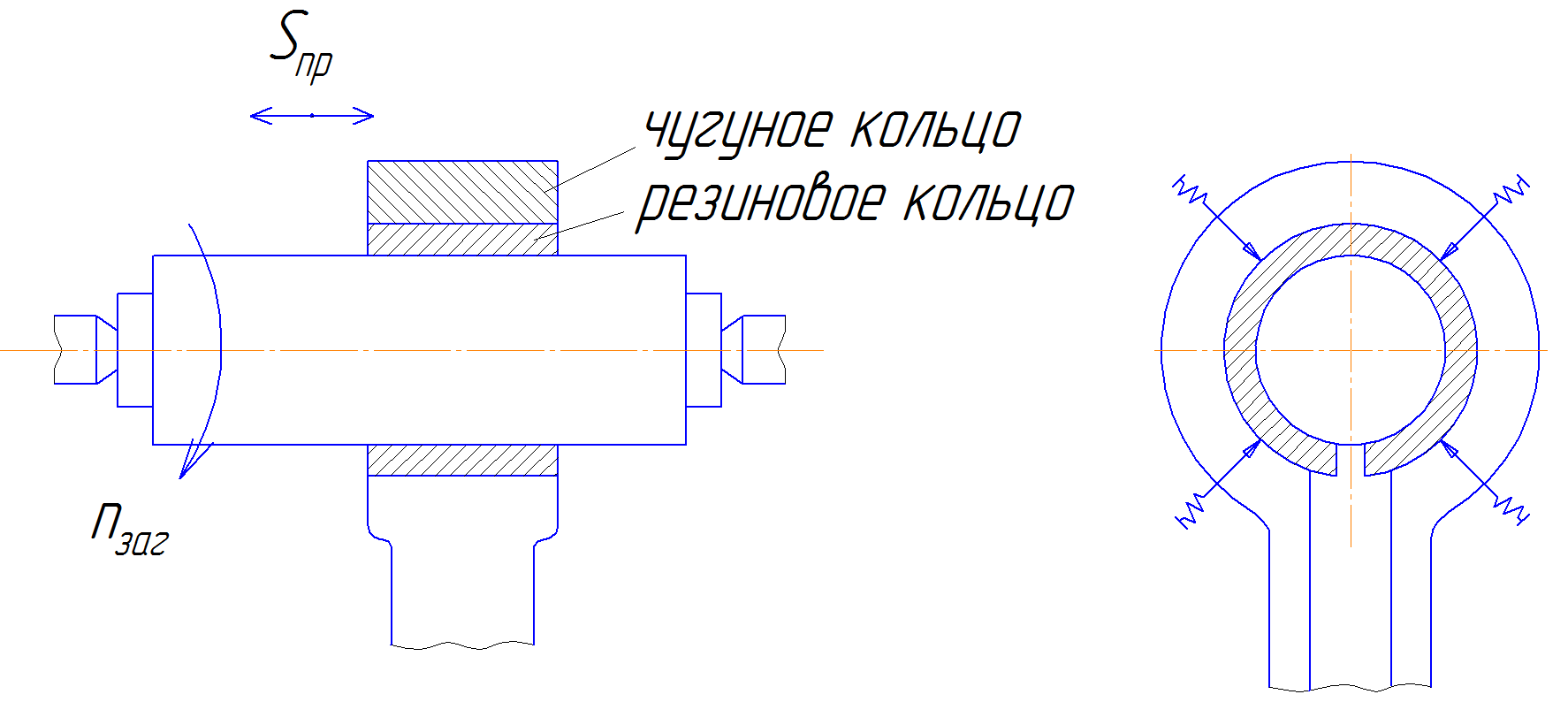

6.2 Притирка наружных цилиндрических поверхностей

М етод

применяется для обеспечения высокой

точности размеров детали. Осуществляется

при помощи абразивного порошка нанесённого

на поверхность притира выполненного

из чугуна, а иногда из других мягких

материалов. Притирка может выполняться

либо вручную, либо на станке. При обработке

на станке заготовка медленно вращаетсяVзаг

= 5...10 м/мин.

Притир перемещается относительно

заготовки в продольном направлении.

В

зону обработки подаётся абразивное

зерно и СОЖ (70% керосина и 30%

масла).

Иногда используют пасту ГОИ, в состав

которой входят абразивные зёрна размером

1.. .2мкм (окись хрома), парафин, воск,

керосин.

етод

применяется для обеспечения высокой

точности размеров детали. Осуществляется

при помощи абразивного порошка нанесённого

на поверхность притира выполненного

из чугуна, а иногда из других мягких

материалов. Притирка может выполняться

либо вручную, либо на станке. При обработке

на станке заготовка медленно вращаетсяVзаг

= 5...10 м/мин.

Притир перемещается относительно

заготовки в продольном направлении.

В

зону обработки подаётся абразивное

зерно и СОЖ (70% керосина и 30%

масла).

Иногда используют пасту ГОИ, в состав

которой входят абразивные зёрна размером

1.. .2мкм (окись хрома), парафин, воск,

керосин.

Припуск, удаляемый при притирке, 0,01...0,02мм. Иногда при обработке материал снимается в пределах допуска. Метод обеспечивает точность 5 кв. и ниже, погрешность формы в поперечном направлении в пределах 0,5... 1мкм, шероховатость Ra=0,05 мкм. Поэтому часто притирка применяется для изготовления прецизионных деталей (плунжерных, золотниковых пар и т.п.).

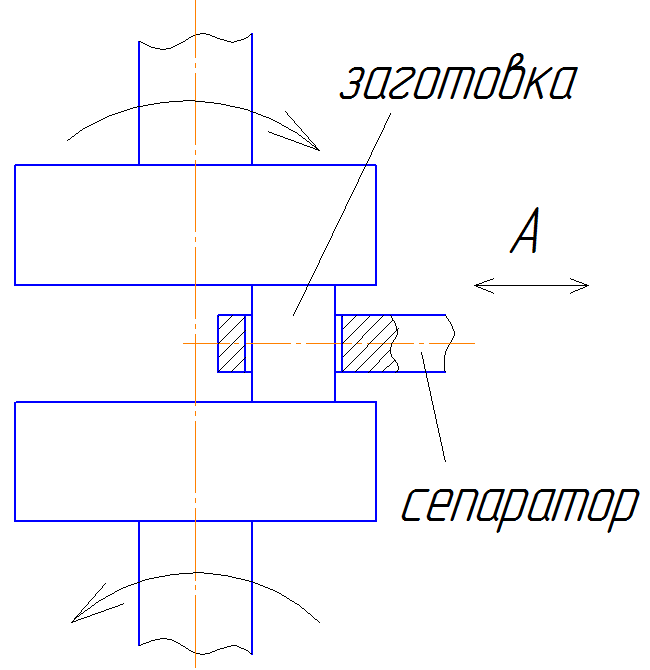

Д ля

механизации

данного метода в крупносерийном

производстве используется

автоматизированная притирка на

специальных станках. Заготовка

устанавливается в специальный

сепаратор и располагается между двумя

чугунными притирами, вращающимися в

разные стороны. Сепаратор совершает

возвратно-поступательные движения в

радиальном направлении. По мере

готовности, заготовки с помощью сепаратора

удаляются из зоны обработки.

ля

механизации

данного метода в крупносерийном

производстве используется

автоматизированная притирка на

специальных станках. Заготовка

устанавливается в специальный

сепаратор и располагается между двумя

чугунными притирами, вращающимися в

разные стороны. Сепаратор совершает

возвратно-поступательные движения в

радиальном направлении. По мере

готовности, заготовки с помощью сепаратора

удаляются из зоны обработки.

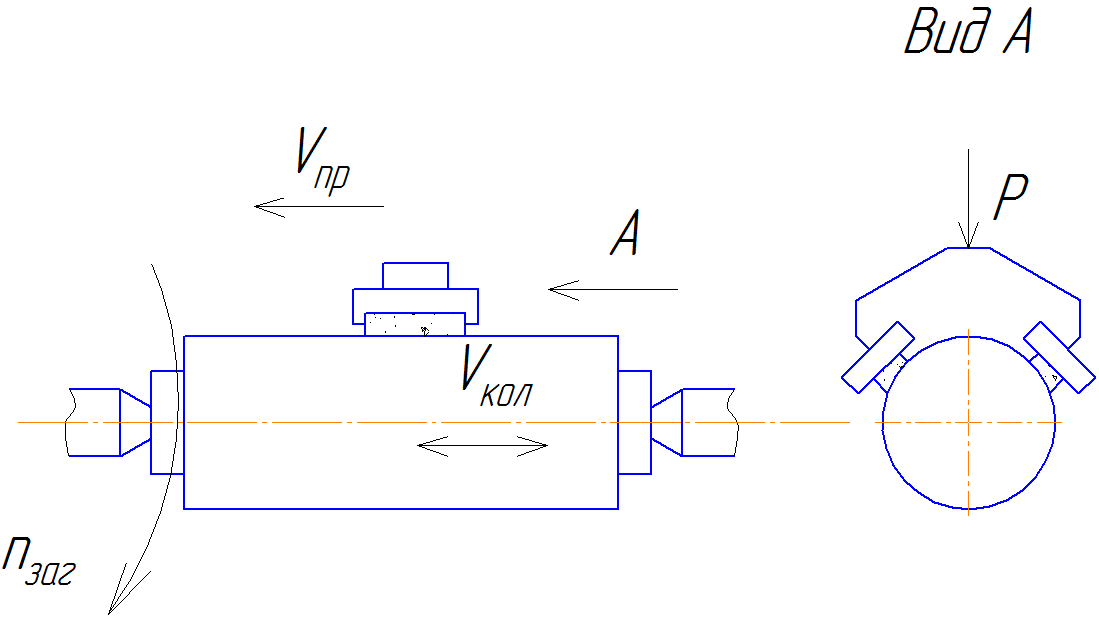

6.3 Суперфиниширование

Э тот

метод применяется для отделочной

обработки шлифованных поверхностей и

получения шероховатостиRа=0,01...0,04

мкм. Его другое название - притирочное

шлифование или сверхдоводка. Обработка

осуществляется на токарных станках,

снабжённых специальным приспособлением,

либо на специальных станках. При обработке

используются мелкозернистые абразивные

бруски (размер зерна 3 - 4 мкм) из

электрокорунда или карбида кремния.

Бруски прижимаются к поверхности

вращающейся детали с усилием

Р = 0,05...2,5

кг/см2 и совершают движение вдоль

обрабатываемой поверхности, а также

колебательные движения определённой

частоты и амплитуды.

тот

метод применяется для отделочной

обработки шлифованных поверхностей и

получения шероховатостиRа=0,01...0,04

мкм. Его другое название - притирочное

шлифование или сверхдоводка. Обработка

осуществляется на токарных станках,

снабжённых специальным приспособлением,

либо на специальных станках. При обработке

используются мелкозернистые абразивные

бруски (размер зерна 3 - 4 мкм) из

электрокорунда или карбида кремния.

Бруски прижимаются к поверхности

вращающейся детали с усилием

Р = 0,05...2,5

кг/см2 и совершают движение вдоль

обрабатываемой поверхности, а также

колебательные движения определённой

частоты и амплитуды.

Примерные характеристики обработки следующие: скорость вращения заготовки Vзаг = 10…120 м/мин; скорость продольного перемещения брусков Vпр = 10...15 м/мин; скорость колебания брусков Vкол = 2...5 м/мин; амплитуда колебаний а = 2...6мм; число двойных колебательных движений nкол.бр. = 250…1200 дв.х./мин. Обработка ведётся при обильном охлаждении и смазке керосином. Удаляемый припуск 0,02...0,03мм.

В результате обработки на поверхности заготовки образуется сетка, которая зависит от количества колебаний, числа оборотов заготовки и амплитуды колебаний. Угол между линиями сетки определяется по формуле:

tgα = 2 а nкол.бр. / π D nзаг,

где nзаг - число оборотов заготовки.

Суперфиниширование обеспечивает точность в пределах 5 кв., Rа=0,01-0,04 мкм. В поверхностном слое образуются остаточные напряжения сжатия в пределах 200-900Мпа с глубиной залегания 5-15мкм. Данный метод исправляет погрешности первого рода от предшествующей обработки, но не исправляет погрешности размеров второго рода (взаимного расположения).