- •Тема 1. Общие сведения о приспособлениях.

- •Тема 2. Установочные элементы.

- •II. Установка деталей, у которых установочной базой являются отверстия (втулки, шестерни, муфты, диски и т.Д.).

- •Тема 3. Зажимные элементы и приводы к ним.

- •I. Простые зажимы.

- •II. Комбинированные зажимы.

- •I. Поршневые приводы

- •II. Камерные приводы.

- •Тема 4. Направляющие элементы.

Основы проектирования приспособлений (0537Т)

Тема 1. Общие сведения о приспособлениях.

Лекция 1.

Для запуска в производство любого нового двигателя необходимо осуществить подготовку производства. Создание технологической оснастки составляет приблизительно 60-70% всей трудоёмкости подготовки производства. Под технологической оснасткой понимают приспособления, режущий, мерительный и вспомогательный инструменты, а также другие различные устройства. В зависимости от вида технологического процесса (ТП) (заготовительные операции, механическая обработка, термообработка, сборка, испытание и др.) проектируется и изготавливается технологическая оснастка. Все технологические процессы оснащаются приспособлениями.

Приспособление – дополнительное устройство к оборудованию, с помощью которого выполняется та или иная операция технологического процесса.

Из всех ТП наибольшее оснащение приспособлениями осуществляется при механической обработке заготовок. Эти приспособления являются самыми сложными, самыми точными и трудоёмкими при изготовлении всех приспособлений для ТП. Они составляют приблизительно 60-65% трудоёмкости всех приспособлений предприятия.

Приспособление для механической обработки – такое дополнительное устройство к станку, с помощью которого устанавливается заготовка на станке в заданном положении согласно ТП для выполнения данной операции.

Классификация приспособлений

I. По универсальности:

1. Общего назначения (универсальные) – позволяют устанавливать различные заготовки, но имеющие определённый диапазон по размерам (n→∞)/

Особенности:

универсальность;

сравнительно невысокая стоимость;

невысокая точность и производительность (универсальные токарные патроны, станочные тиски, поворотные столы, делительные головки и т.д.). Применяются для обработки невысокой точности в мелкосерийном производстве.

2. Специализированные (групповые) – используются для конкретной группы деталей. Детали объединены в группу по конструктивным и технологическим признакам определённых размеров (n>1). Применяются в одиночном и мелкосерийном производстве. Они состоят из базового универсального полуфабриката и специальных наладок. Приспособления переналаживаются при переходе к другим наименованием изделий.

УПТО – унифицированная переналаживаемая технологическая оснастка;

СРП – сборно-разборные приспособления;

УСП – универсально-сборное приспособление.

3. Специальные приспособления – установка и обработка конкретной детали на конкретной операции (n=1). Они позволяют получить высокую точность, производительность, обладают высокой степенью механизации. Применяются в серийном, крупносерийном, а иногда в мелкосерийном производстве.

II. По виду станков:

токарные;

сверлильные;

фрезерные;

шлифовальные и др.

III. По степени автоматизации:

ручные

механизированные (закреплённые и раскреплённые);

Автоматизированные (процесс установки и снятия механизиров.).

Требования к приспособлениям

Обеспечение заданной точности выполнения операций при обработке заготовок.

Обеспечение заданного качества обработки поверхности производительности.

Удобство в эксплуатации и безопасности в работе.

Обеспечение экономической эффективности применения приспособления.

Экономическая оценка целесообразности применения приспособлений

Экономия от применения приспособления в год (Эприсп) должна быть больше расходов на приспособления (Р): Эприсп>Р

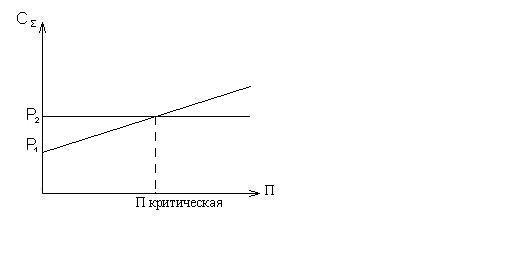

1 Вариант. Вновь создаётся специальное приспособление. Сравнение идёт с универсальным приспособлением по себестоимости выполнения операции.

Со – себестоимость выполненной операции на универсальном оборудовании (без специального).

С1 – себестоимость операции с применением специального приспособления.

Годовая экономия на программу: Эприсп=( Со- С1)*П

В общем случае: С=З++Р’

З+ - з/п рабочего при обработке одной заготовки;

Р’

– расходы на приспособления, отнесённые

к одной заготовке (Р’=![]() )

)

Р – годовые расходы на приспособление.

Тогда годовая экономия:

Эприсп=[(

![]() )-(

)-(![]() )]*П

)]*П

Руст 0, Руст 1 – стоимость расходов, связанных с установкой и наладкой приспособлений на станке;

З0, З1 – з/п рабочих за выполнение одной заготовки;

n – число деталей в партии.

Расходы на приспособление:

Р=А(1+Кп)(![]() );

);

А – стоимость приспособления;

Кп – коэффициент, учитывающий затраты на проектировании приспособление (0,3);

Ссл – срок службы приспособления (Ссл = 2..5 лет).

Кэксп – коэффициент, учитывающий расходы, связанные с эксплуатацией в течении срока службы (Кэксп =0,2..0,3) (ремонт, окраска, перевозка, хранение).

Этот расчёт делается на стадии проектирования укрупнено (т.к. не хватает данных).

Все приспособления можно разделить на 6 групп сложности.

Сложность приспособления характеризуется:

- габаритами;

- точностью изготовления основных деталей;

- сложностью конструкции;

- применяемыми материалами;

- степенью механизации и автоматизации;

- количеством оригинальных деталей.

|

А=а*Dорг+в |

а, в - коэффициенты

|

Для черновых операций применяется 4 группа сложности; для чистовых и окончательных – 5 группа. | |||||||||||||||||||||||||||||||||||

Зная стоимость приспособления А, можно найти расходы на приспособление.

2 Вариант. Сравниваются варианты специальных приспособлений.

С1![]() C2

C2

Р1-Р2>< Эприсп1 – Эприсп2

Р1-Р2><

=[( ![]() )-(

)-(![]() )]*П

)]*П

С0>< C1

С0 – себестоимость обработки заготовки в универсальном приспособлении;

С1 – себестоимость обработки в специальном приспособлении;

С0=З0+Н0 (зарплата рабочего + накладные расходы)

С1=З1+Н1+С – стоимость приспособления, отнесённого к одной детали.

|

|

А – стоимость приспособления в руб.;

N – годовая программа обработанных в приспособлении деталей;

![]() – срок службы приспособления (применяется

3 года);

– срок службы приспособления (применяется

3 года);

![]() – расходы, связанные с ремонтом, уходом

и хранением приспособления в течении

трёх лет;

– расходы, связанные с ремонтом, уходом

и хранением приспособления в течении

трёх лет;

![]() =(20+30)%*А

=(20+30)%*А

|

С |

Рекомендации по выбору варианта приспособления

В основу сравнения применяются экономические соображения при соблюдении всех остальных требований.

Индивидуальное и мелкосерийное производство – целесообразно применять групповые приспособления и в редких случаях специальные. Приспособления должны быть простыми и наиболее дешёвыми.

Серийное производство – групповые и специальные приспособления средней сложности и повышенной производительности.

Крупносерийное производство – специальные приспособления с высокой производительностью

Расчёт приспособлений на точность

Целью этого расчёта является определение расчётной погрешности установки, т.е. соблюдение условий заданной точности обработки.

ω≤Т - допуск на исходный размер или взаимное расположение поверхностей (приспособления чаще дают погрешность расположения поверхности).

(ω – суммарная погрешность операционного размера)

|

|

ω= ωу пр+ ωприсп+ ω0≤Т

ωприсп≤Т-( ωу пр+ ω0)=Тприсп

ωу пр – погрешность, связанная с установкой приспособления на станке;

ω0 – погрешность, связанная с методом обработки;

Тприсп – допуск на приспособление. Он составляет часть допуска на геометрический параметр.

Тприсп

= ![]()

ωу=Т- ω0≤Тпр

![]()

![]()

инструмент

п

риспособление

устан. деталь

риспособление

устан. деталь

![]()

![]()

Стол стакана

![]()

![]()

![]()

ωу пр – зависит от точности соединения приспособления со станком.

ωу пр↓→ 1. Повышение точности изготовления посадочных мест приспособления.

2. Совместная обработка установочных поверхностей приспособления и станка.

3. Производят обработку установочных поверхностей приспособления непосредственно на станке после установки приспособления.

ωо – не зависит от конструктора приспособления.

ωо↓ - увеличение жесткости системы СПИД.

Зная ωу пр и ωо можно определить ωприсп.

ωприсп – погрешность, связанная с приспособлением.

Расчет приспособления на точность сводится к тому, чтобы определить допуск на приспособление Тприсп и чтобы расчетная погрешность, связанная с приспособлением.

|

ωприсп ≤ Тприсп |

Обычно: ωприсп = ωу заг. – погрешность установки заготовки в приспособлении.

Если имеются делительные устройства, то появляется погрешность деления.

ωприсп = ωу заг + ωдел.

Если в приспособлении имеются направляющие элементы, то появляется погрешность направления.

ωприсп = ωу заг + ωнапр.

Группирование элементов приспособлений

Все приспособления состоят из определённых групп элементов. Под элементом понимают деталь или сборочную единицу, которая выполняет определённую функцию в приспособлении.

Все эти элементы можно объединить в следующие группы:

Установочный элементы.

Зажимные элементы.

Направляющие элементы.

Делительные элементы или устройства.

Самоцентрирующие элементы или механизмы.

Копировальные элементы или устройства.

Корпусные элементы ил корпусы.

Вспомогательные элементы.

Прочные (разные) элементы.

Элементы в одной группе различаются размерами, формами, конструктивным выполнением, но функции их остаются стандартизированы.