- •Методы обработки поверхностей Лекция №1

- •1 Основы выбора методов обработки поверхностей

- •2. Классификация методов обработки

- •1. По назначению.

- •2. По виду используемой энергии.

- •Методы обработки поверхностей

- •Лекция № 2

- •Тема: методы обработки наружных цилиндрических

- •Поверхностей

- •1. Подготовительные операции

- •1.1. Правка прутков

- •1.2. Основные методы разрезания прутков

- •1.3. Подрезка торцев и центрование

- •2. Этапы обработки цилиндрических поверхностей

- •Методы обработки поверхностей

- •4. Способы обработки цилиндрических поверхностей на многорезцовых станках

- •Методы обработки поверхностей

- •5.2 Шлифование наружных цилиндрических поверхностей методом продольной подачи

- •5.3. Метод глубинного шлифования

- •5.4 Шлифование наружных цилиндрических поверхностей методом врезания

- •Комбинированный метод шлифования

- •Бесцентровое шлифование

- •Методы обработки поверхностей

- •6.2 Притирка наружных цилиндрических поверхностей

- •6.3 Суперфиниширование

- •6.4 Полирование наружных цилиндрических поверхностей

- •Методы обработки поверхностей

- •Лекция № 6

- •Тема: методы обработки внутренних цилиндрических

- •Поверхностей (отверстий)

- •1 Сверление отверстий

- •Зенкерование отверстий

- •3 Развёртывание

- •4 Растачивание отверстий

- •Методы обработки поверхностей

- •5.1 Обработка в патроне

- •5.2. Планетарная схема шлифования отверстий

- •Метод бесцентрового шлифования отверстий

- •6. Хонингование отверстий

- •7 Протягивание отверстий

- •Методы обработки поверхностей Лекция № 8 Тема: методы обработки плоских поверхностей

- •1 Точение плоских поверхностей

- •2 Строгание и долбление плоских поверхностей

- •3 Фрезерование плоских поверхностей

- •4 Протягивание плоских поверхностей

- •5 Шлифование плоских поверхностей

- •6 Шабрение

- •Методы обработки поверхностей Лекция № 9 Тема: методы обработки фасонных поверхностей

- •1 Обработка фасонным инструментом

- •Точение фасонных поверхностей

- •Сверление фасонных отверстий

- •Шлифование фасонных поверхностей

- •2 Обработка фасонных поверхностей стандартным инструментом

- •Токарная обработка с использованием копира

- •3 Методы получения резьб

- •3.1 Нарезание резьбы на токарных станках

- •Методы обработки поверхностей

- •4 Методы обработки зубчатых колёс

- •4.1 Фрезерование зубчатых колёс

- •4.2 Долбление зубчатых колёс

- •5 Отделочные методы обработки зубчатых колёс

- •5.1 Шевенгование зубчатых колёс

- •5.2 Шлифование зубчатых колёс

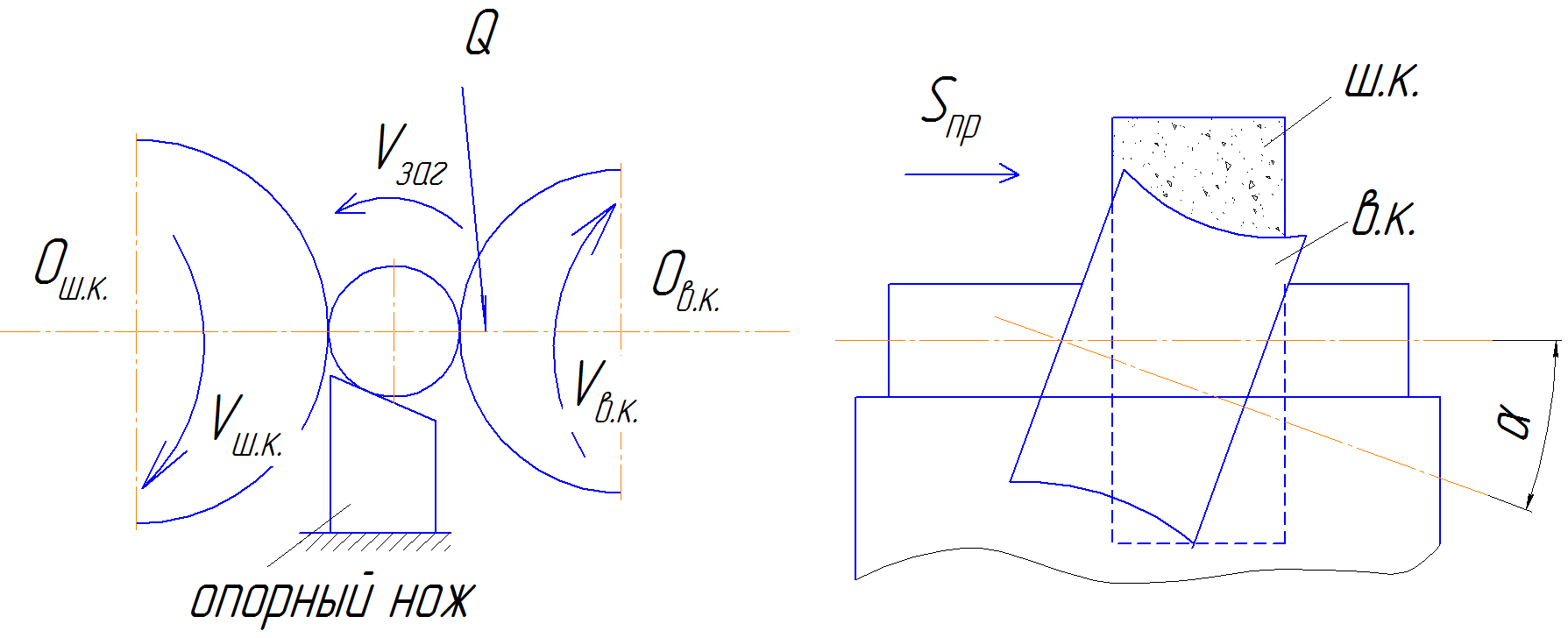

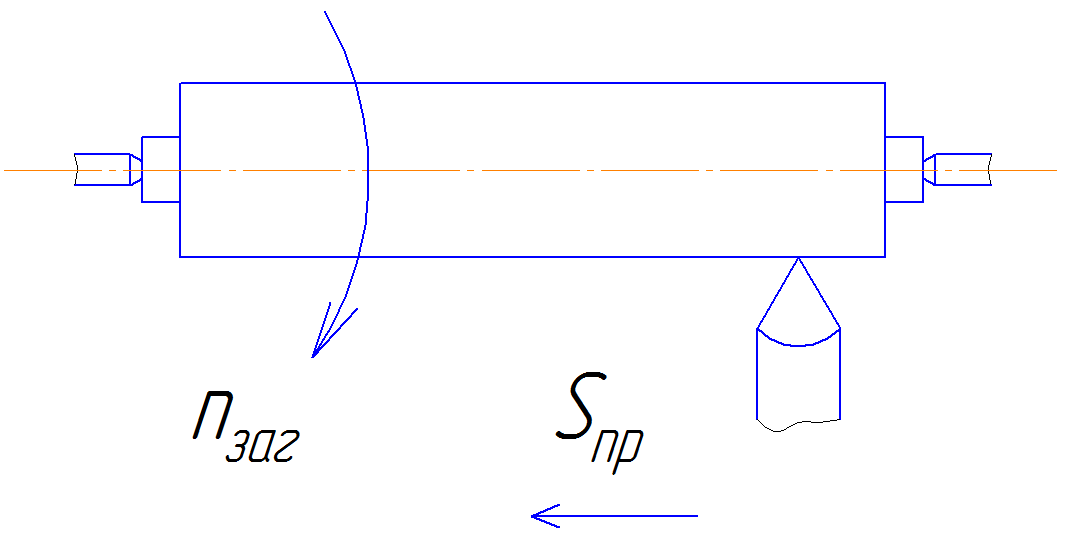

Бесцентровое шлифование

При этом методе заготовка устанавливается на опорный нож и приводится во вращение ведущим кругом (Vвед.к.). Шлифовальный круг установлен напротив ведущего круга и вращается в противоположную сторону (Vш.к.). В зоне шлифования скорость вращения ведущего круга раскладывается на две составляющие: скорость вращения и скорость осевого продольного перемещения. Скорость вращения заготовки меньше, чем скорость ведущего круга, т.к. в зоне шлифования происходит её проскальзывание:

Vзаг = λпр Vвед.к.,

где λпр - коэффициент проскальзывания, величина которого зависит от связки шлифовального круга и от величины припуска(Zпр = 0,8...0,9).

Процесс обработки происходит при непрерывной правке, как шлифовального, так и ведущего круга (с помощью алмазов). Для обеспечения линейного контакта ведущего круга с заготовкой, ему при правке придают форму однополостного гиперболоида. Обработка осуществляется в несколько проходов при обильном охлаждении. За один проход с заготовки снимают слой металла глубиной t=0,03...0,05 мм. Скорости вращения кругов следующие: Vвед.к. = 15...20 м/мин, Vш.к. = 20...30 м/сек.

Достоинства метода:

- высокая производительность (в несколько раз больше, чем шлифование в центрах);

простота схемы обработки;

высокая точность обработки (5-6 кв.) и малая шероховатость 0,16мкм;

возможность автоматизации.

Недостатки метода:

- отсутствие жёсткой связи заготовки с технологической системой, что приводит смещению заготовки в процессе обработки относительно базовых элементов системы;

наличие нескольких точек контакта (трёх) с кругами и с опорной поверхностью, что приводит к появлению погрешности формы в поперечном направлении - гранности;

необходимость подбирать при различных диаметрах заготовок высоту расположения их осей относительно плоскости Q.

Чем ниже опущена ось заготовки, тем больше появляется граней. При очень высоком подъёме заготовки над плоскостью Q появляется погрешность формы в виде овала, поэтому рекомендуется приподнимать ось заготовки над осями кругов на высоту h = 2/3 D3АГ.

Рассмотренный метод называется методом продольной подачи.

Бесцентровое шлифование может также осуществляться следующими методами:

1. Метод продольной подачи до упора - используется для шлифования конических поверхностей (ведущий и шлифовальные круги выполнены в виде конусов).

2. Метод поперечной подачи - ведущий круг не имеет угла поворота (α) и правится, как цилиндрическая поверхность. Поперечное врезание осуществляется за счёт подачи ведущего круга (Sпоп). Может применяться при фасонном шлифовании.

Метод бесцентрового шлифования применяется на черновом и чистовом шлифовании цилиндрических и конических поверхностей.

Методы обработки поверхностей

Лекция № 5

Тема: МЕТОДЫ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ

ПОВЕРХНОСТЕЙ

ОКОНЧАТЕЛЬНЫЕ МЕТОДЫ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

К этим методам относятся: тонкое точение; притирка; суперфиниширование (сверхдоводка); полирование.

6.1 ТОНКОЕ ТОЧЕНИЕ

Д анный

метод используется для окончательного

формирования качественных показателей

поверхностей. Он характеризуется

следующими основными показателями:

анный

метод используется для окончательного

формирования качественных показателей

поверхностей. Он характеризуется

следующими основными показателями:

1. Обработка ведётся при малых глубине резания t = 0,02.. .0,2 мм и продольной подаче Sпр = 0,01... 0,02 мм/об.

Скорость резания очень высокая Vрез=120...1000м/мин (n=2000...4000об/мин).

Используются алмазные резцы или твердосплавные пластины. Поэтому стойкость режущего инструмента высокая (до 200...300 часов) при малом размерном износе.

Метод обеспечивает точность обработки 5 кв. и ниже, шероховатость Rа=0,16...0,32мкм, погрешность формы в поперечном направлении до 0,001мм.

Обработка может осуществляться, как на обычных универсальных станках (точность ниже), так и на специальных алмазно-расточных станках. Метод обеспечивает высокую производительность обработки.