- •Методы обработки поверхностей Лекция №1

- •1 Основы выбора методов обработки поверхностей

- •2. Классификация методов обработки

- •1. По назначению.

- •2. По виду используемой энергии.

- •Методы обработки поверхностей

- •Лекция № 2

- •Тема: методы обработки наружных цилиндрических

- •Поверхностей

- •1. Подготовительные операции

- •1.1. Правка прутков

- •1.2. Основные методы разрезания прутков

- •1.3. Подрезка торцев и центрование

- •2. Этапы обработки цилиндрических поверхностей

- •Методы обработки поверхностей

- •4. Способы обработки цилиндрических поверхностей на многорезцовых станках

- •Методы обработки поверхностей

- •5.2 Шлифование наружных цилиндрических поверхностей методом продольной подачи

- •5.3. Метод глубинного шлифования

- •5.4 Шлифование наружных цилиндрических поверхностей методом врезания

- •Комбинированный метод шлифования

- •Бесцентровое шлифование

- •Методы обработки поверхностей

- •6.2 Притирка наружных цилиндрических поверхностей

- •6.3 Суперфиниширование

- •6.4 Полирование наружных цилиндрических поверхностей

- •Методы обработки поверхностей

- •Лекция № 6

- •Тема: методы обработки внутренних цилиндрических

- •Поверхностей (отверстий)

- •1 Сверление отверстий

- •Зенкерование отверстий

- •3 Развёртывание

- •4 Растачивание отверстий

- •Методы обработки поверхностей

- •5.1 Обработка в патроне

- •5.2. Планетарная схема шлифования отверстий

- •Метод бесцентрового шлифования отверстий

- •6. Хонингование отверстий

- •7 Протягивание отверстий

- •Методы обработки поверхностей Лекция № 8 Тема: методы обработки плоских поверхностей

- •1 Точение плоских поверхностей

- •2 Строгание и долбление плоских поверхностей

- •3 Фрезерование плоских поверхностей

- •4 Протягивание плоских поверхностей

- •5 Шлифование плоских поверхностей

- •6 Шабрение

- •Методы обработки поверхностей Лекция № 9 Тема: методы обработки фасонных поверхностей

- •1 Обработка фасонным инструментом

- •Точение фасонных поверхностей

- •Сверление фасонных отверстий

- •Шлифование фасонных поверхностей

- •2 Обработка фасонных поверхностей стандартным инструментом

- •Токарная обработка с использованием копира

- •3 Методы получения резьб

- •3.1 Нарезание резьбы на токарных станках

- •Методы обработки поверхностей

- •4 Методы обработки зубчатых колёс

- •4.1 Фрезерование зубчатых колёс

- •4.2 Долбление зубчатых колёс

- •5 Отделочные методы обработки зубчатых колёс

- •5.1 Шевенгование зубчатых колёс

- •5.2 Шлифование зубчатых колёс

5.2 Шлифование наружных цилиндрических поверхностей методом продольной подачи

П ри

обработке шлифовальный круг совершает

возвратно - поступательные перемещения

параллельно оси заготовкиSПР.

Схема обработки следующая: круг подводится

и врезается на заданную глубину, затем

совершается продольное перемещение

влево и продольное перемещение в обратную

сторону и т.д.

ри

обработке шлифовальный круг совершает

возвратно - поступательные перемещения

параллельно оси заготовкиSПР.

Схема обработки следующая: круг подводится

и врезается на заданную глубину, затем

совершается продольное перемещение

влево и продольное перемещение в обратную

сторону и т.д.

В конце каждою двойного хода круг смещается на часть удаляемого припуска.

Общий припуск под шлифование zобщ=0,1...0,3 мм. За один проход удаляется припуск t=0,005...0,03 мм. Заготовка вращается со скоростью VЗАГ = 15...20 м/мин, а шлифовальный круг со скоростью Vш. кр.= 50...70 м/сек. Продольная подача зависит от ширины круга Snp = αВ, где α = 0,2...0,9; В - ширина круга.

Время обработки: Т= LЗАГ i К / Sпр nЗАГ,

где i - число проходов круга, i= zобщ /t; К - коэффициент выхаживания - отношение числа двойных ходов к числу двойных ходов без поперечной подачи, чем ниже жёсткость технологической системы, тем К выше (обычно К=1,2... 1,3); nЗАГ - число оборотов заготовки.

Метод продольной подачи применяется для чернового и чистового шлифования различных деталей.

5.3. Метод глубинного шлифования

П редставляет

собой разновидность шлифования с

продольной подачей. Шлифовальный

круг снимает весь припуск сразу за один

ход, причём подача осуществляется

только в одну сторону. Коническая

часть круга осуществляет резание, а

цилиндрическая часть зачищает поверхность.

Обработку производят с глубиной

резанияt

= 0,5...5 мм

и более, при подаче SПР

= 100...300 мм/мин.

редставляет

собой разновидность шлифования с

продольной подачей. Шлифовальный

круг снимает весь припуск сразу за один

ход, причём подача осуществляется

только в одну сторону. Коническая

часть круга осуществляет резание, а

цилиндрическая часть зачищает поверхность.

Обработку производят с глубиной

резанияt

= 0,5...5 мм

и более, при подаче SПР

= 100...300 мм/мин.

Достоинства метода: высокая производительность, совмещение основного и обдирочного шлифования, стабильность размеров.

Недостатки: сильный и неравномерный износ шлифовального круга, поэтому его необходимо постоянно править; возможность появления прижогов в зоне шлифования; необходимость специального оборудования повышенной жёсткости (люфты приводят к вибрации и ухудшению качества обработки).

Применяется на обдирочном и получистовом шлифовании жёстких коротких деталей (валов, осей, пазов и т.п.), а также при окончательном шлифовании деталей сложного контура (например: хвостовик лопатки турбины в виде ёлки).

5.4 Шлифование наружных цилиндрических поверхностей методом врезания

В этом методе врезание (подачу) осуществляют

непрерывно на всю глубину, либо

периодически (последовательное врезание

с остановками). Подача небольшаяSПОП

= 0,003 -

0,005 мм/об. Ширина шлифовального круга

несколько больше длины заготовки.

Иногда, для повышения точности, после

полного врезания кругу дают продольные

перемещения с небольшой амплитудой (до

3мм). Максимальная ширина заготовки не

превышает 300мм. Применяется для обдирочного

и чистового шлифования конических и

цилиндрических поверхностей.

этом методе врезание (подачу) осуществляют

непрерывно на всю глубину, либо

периодически (последовательное врезание

с остановками). Подача небольшаяSПОП

= 0,003 -

0,005 мм/об. Ширина шлифовального круга

несколько больше длины заготовки.

Иногда, для повышения точности, после

полного врезания кругу дают продольные

перемещения с небольшой амплитудой (до

3мм). Максимальная ширина заготовки не

превышает 300мм. Применяется для обдирочного

и чистового шлифования конических и

цилиндрических поверхностей.

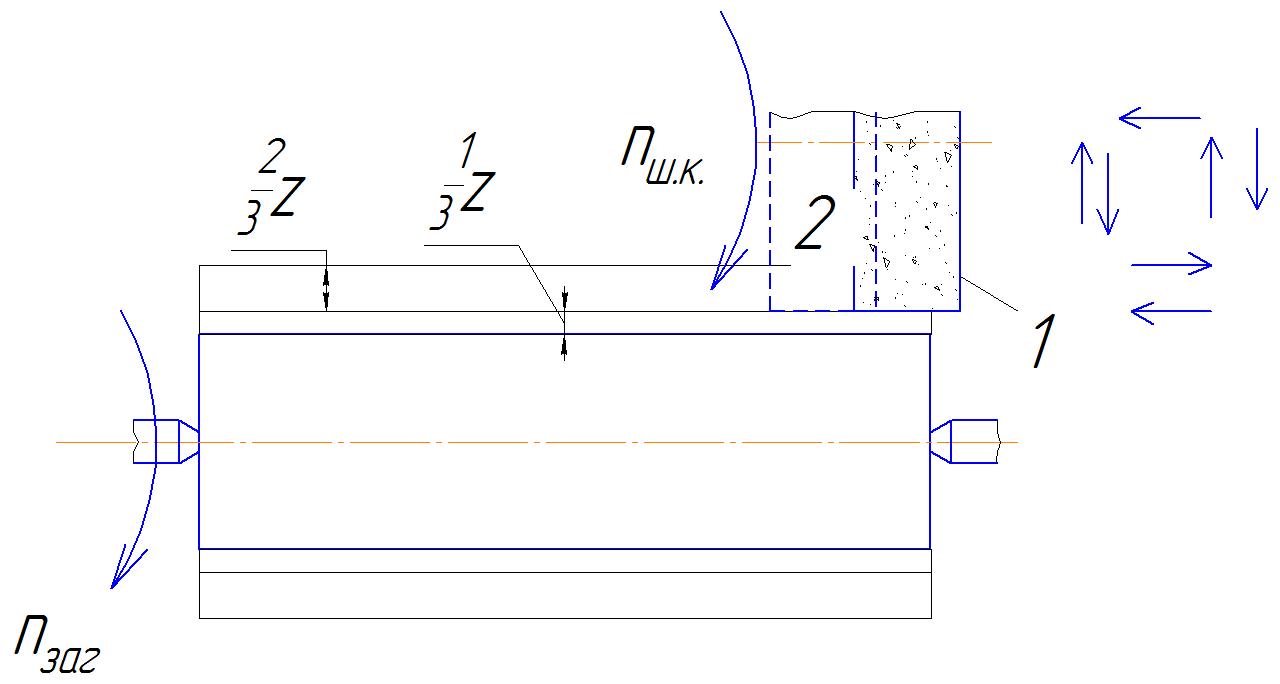

Комбинированный метод шлифования

Э тот

метод иногда называют - шлифование

уступами. Он представляет собой

комбинацию методов продольной подачи

и врезания.

тот

метод иногда называют - шлифование

уступами. Он представляет собой

комбинацию методов продольной подачи

и врезания.

Последовательность обработки следующая: круг устанавливается в позицию 1 и осуществляется поперечное врезание на глубину 2/3 z, затем круг отводится и устанавливается в позицию 2 (с перекрытием около 10 мм) и снова осуществляется поперечное врезание и т.д. После того, как вся деталь будет пройдена по длине, используют метод продольного шлифования, при этом удаляют оставшуюся 1/3 часть припуска.

Достоинством метода является высокая производительность, а недостатком - необходимость частой правки круга.

Метод применяется на черновых (в основном) и чистовых операциях для обработки деталей большой длины, как гладких, так и ступенчатых (валы, протяжки, оси и т.п.).