- •Методы обработки поверхностей Лекция №1

- •1 Основы выбора методов обработки поверхностей

- •2. Классификация методов обработки

- •1. По назначению.

- •2. По виду используемой энергии.

- •Методы обработки поверхностей

- •Лекция № 2

- •Тема: методы обработки наружных цилиндрических

- •Поверхностей

- •1. Подготовительные операции

- •1.1. Правка прутков

- •1.2. Основные методы разрезания прутков

- •1.3. Подрезка торцев и центрование

- •2. Этапы обработки цилиндрических поверхностей

- •Методы обработки поверхностей

- •4. Способы обработки цилиндрических поверхностей на многорезцовых станках

- •Методы обработки поверхностей

- •5.2 Шлифование наружных цилиндрических поверхностей методом продольной подачи

- •5.3. Метод глубинного шлифования

- •5.4 Шлифование наружных цилиндрических поверхностей методом врезания

- •Комбинированный метод шлифования

- •Бесцентровое шлифование

- •Методы обработки поверхностей

- •6.2 Притирка наружных цилиндрических поверхностей

- •6.3 Суперфиниширование

- •6.4 Полирование наружных цилиндрических поверхностей

- •Методы обработки поверхностей

- •Лекция № 6

- •Тема: методы обработки внутренних цилиндрических

- •Поверхностей (отверстий)

- •1 Сверление отверстий

- •Зенкерование отверстий

- •3 Развёртывание

- •4 Растачивание отверстий

- •Методы обработки поверхностей

- •5.1 Обработка в патроне

- •5.2. Планетарная схема шлифования отверстий

- •Метод бесцентрового шлифования отверстий

- •6. Хонингование отверстий

- •7 Протягивание отверстий

- •Методы обработки поверхностей Лекция № 8 Тема: методы обработки плоских поверхностей

- •1 Точение плоских поверхностей

- •2 Строгание и долбление плоских поверхностей

- •3 Фрезерование плоских поверхностей

- •4 Протягивание плоских поверхностей

- •5 Шлифование плоских поверхностей

- •6 Шабрение

- •Методы обработки поверхностей Лекция № 9 Тема: методы обработки фасонных поверхностей

- •1 Обработка фасонным инструментом

- •Точение фасонных поверхностей

- •Сверление фасонных отверстий

- •Шлифование фасонных поверхностей

- •2 Обработка фасонных поверхностей стандартным инструментом

- •Токарная обработка с использованием копира

- •3 Методы получения резьб

- •3.1 Нарезание резьбы на токарных станках

- •Методы обработки поверхностей

- •4 Методы обработки зубчатых колёс

- •4.1 Фрезерование зубчатых колёс

- •4.2 Долбление зубчатых колёс

- •5 Отделочные методы обработки зубчатых колёс

- •5.1 Шевенгование зубчатых колёс

- •5.2 Шлифование зубчатых колёс

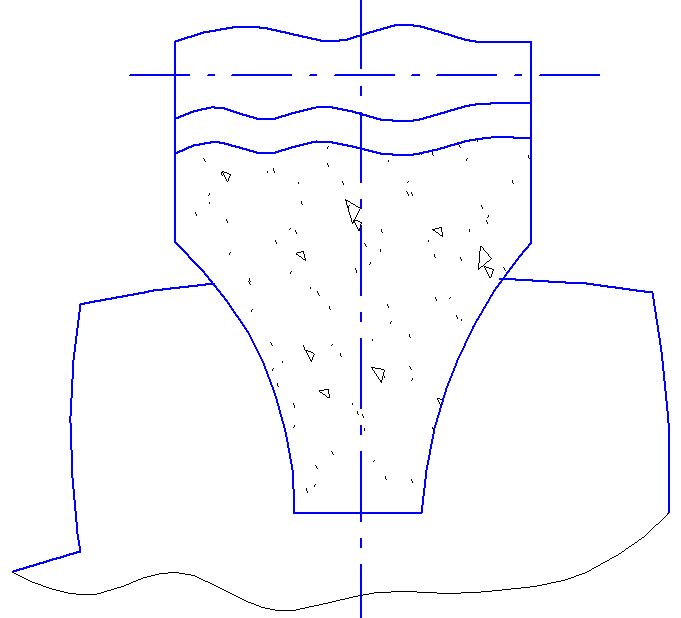

5.2 Шлифование зубчатых колёс

Применяется после операции термообработки, а также для обработки труднообрабатываемых материалов, из которых изготавливают зубчатые колёса. Возможны два способа шлифования: методом копирования и методом обкатки.

П ри

шлифованииметодом

копирования применяются

круги, имеющие форму впадины между

зубьями. Используются методы прямой

(радиальной)

и продольной

(осевой)

подачи. Метод осевой подачи применяется

при обработке крупномодульных зубчатых

колёс. В

процессе

обработки осуществляется постоянная

правка круга. При обработке применяют

делительные устройства. Метод позволяет

получить 6 квалитет точности.

ри

шлифованииметодом

копирования применяются

круги, имеющие форму впадины между

зубьями. Используются методы прямой

(радиальной)

и продольной

(осевой)

подачи. Метод осевой подачи применяется

при обработке крупномодульных зубчатых

колёс. В

процессе

обработки осуществляется постоянная

правка круга. При обработке применяют

делительные устройства. Метод позволяет

получить 6 квалитет точности.

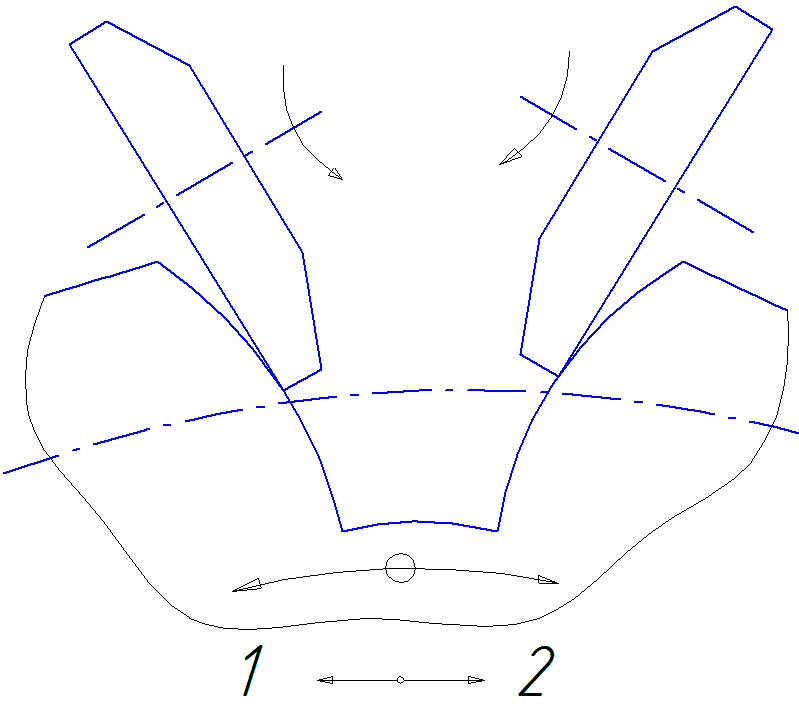

При методе обкатки применяют тарельчатые шлифовальные круги.

В процессе

обработки заготовка устанавливается

в центрирующее

устройство.

Два шлифовальных круга вращаются и

имеют продольное перемещение вдоль

образующей зуба. Движение заготовки

(1,2) создаётся с помощью

специального

обкатного барабана, диаметр которого

оказывает значительное влияние на

точность обработки. Изменение диаметра

приводит к искажению угла профиля по

делительной окружности. В

процессе

обработки после каждого второго хода

круги подвергаются правке. Точность

обработки в пределах 5 квалитета.

процессе

обработки заготовка устанавливается

в центрирующее

устройство.

Два шлифовальных круга вращаются и

имеют продольное перемещение вдоль

образующей зуба. Движение заготовки

(1,2) создаётся с помощью

специального

обкатного барабана, диаметр которого

оказывает значительное влияние на

точность обработки. Изменение диаметра

приводит к искажению угла профиля по

делительной окружности. В

процессе

обработки после каждого второго хода

круги подвергаются правке. Точность

обработки в пределах 5 квалитета.

Недостаток: необходимость иметь большое количество обкатных барабанов для каждой заготовки.

К окончательным методам обработки зубчатых колёс относятся: обкатка, притирка, приработка и другие.

Обкатка - заключается во вращении обрабатываемого не термообра-ботанного зубчатого колеса совместно с тремя термообработанными эталонными шестернями. Применяется в массовом производстве.

Притирка - осуществляется с помощью мелкозернистых чугунных притиров, которые представляют собой косозубые зубчатые колёса или рейки. Доводка поверхности зубчатых колёс осуществляется за счёт взаимного трения зубьев и притира. В зону обработки подаётся мелкозернистый порошок или паста ГОИ и СОЖ - керосин.

Приработка - это взаимное сглаживание шероховатости парных зубчатых колёс. Поверхности зубьев в процессе приработки смазываются абразивной пастой. Кроме вращательного движения с притормаживанием одного из колёс, колёса совершают небольшие осевые перемещения друг относительно друга.