- •Содержание

- •1 Общие вопросы

- •1.1.1 Управление цехом и/или участком

- •1.1.2 Обязанности и права мастера и цехового технолога

- •1.1.3. Технологическая документация

- •1.1.4 Тип производства

- •1.1.5 Типизация технологического проектирования

- •1.1.6 Планировка лаборатории кафедры “ТиОмп” уо “вгту”

- •1.2 Характеристики основного технологического оборудования

- •1.2.1 Наименование и модели станков

- •1.2.2 Рабочие зоны станков

- •1.2.3 Рабочие движения

- •1.2.4 Регулировки режимов резания

- •1.3 Характеристики металлорежущих и вспомогательных инструментов

- •1.3.1 Конструкции металлорежущих инструментов

- •1.3.2 Геометрия режущей части инструмента

- •1.3.3 Инструментальные материалы

- •1.3.4 Рекомендуемые режимы резания

- •1.3.5 Служебное назначение и конструкция вспомогательных инструментов

- •1.4 Характеристики станочных приспособлений.

- •1.4.1 Назначение приспособлений

- •1.4.2 Устройства настройки инструментов

- •1.4.3 Установочные элементы

- •2.1 Оценка технических требований к детали

- •2.1.1 Формулировка служебного назначения детали

- •2.1.2 Выполнение исходного эскиза и графа детали

- •2.1.3 Классификация поверхностей по их служебному назначению

- •2.1.4 Оценка исходных технических требований к детали

- •2.1.5 Разработка непротиворечивой графической модели детали

- •2.2 Оценка методов формообразования поверхностей детали

- •2.2.1 Выбор рациональных методов формообразования основных поверхностей детали

- •2.2.2 Выбор видов, конструкций и материалов режущих инструментов

- •2.2.3 Расчет режимов резания

- •2.3 Разработка операционных эскизов

- •2.3.1 Разработка схем базирования для обработки вспомогательных баз

- •2.3.2 Разработка схем базирования для обработки основных баз

- •2.3.3 Выполнение эскизов установки

- •2.4 Описание операций технологического процесса механической обработки

- •2.4.1 Формирование текста инструментальных переходов

- •2.4.2 Формирование текста наименования операций и вспомогательных переходов

- •Литература.

1.4.2 Устройства настройки инструментов

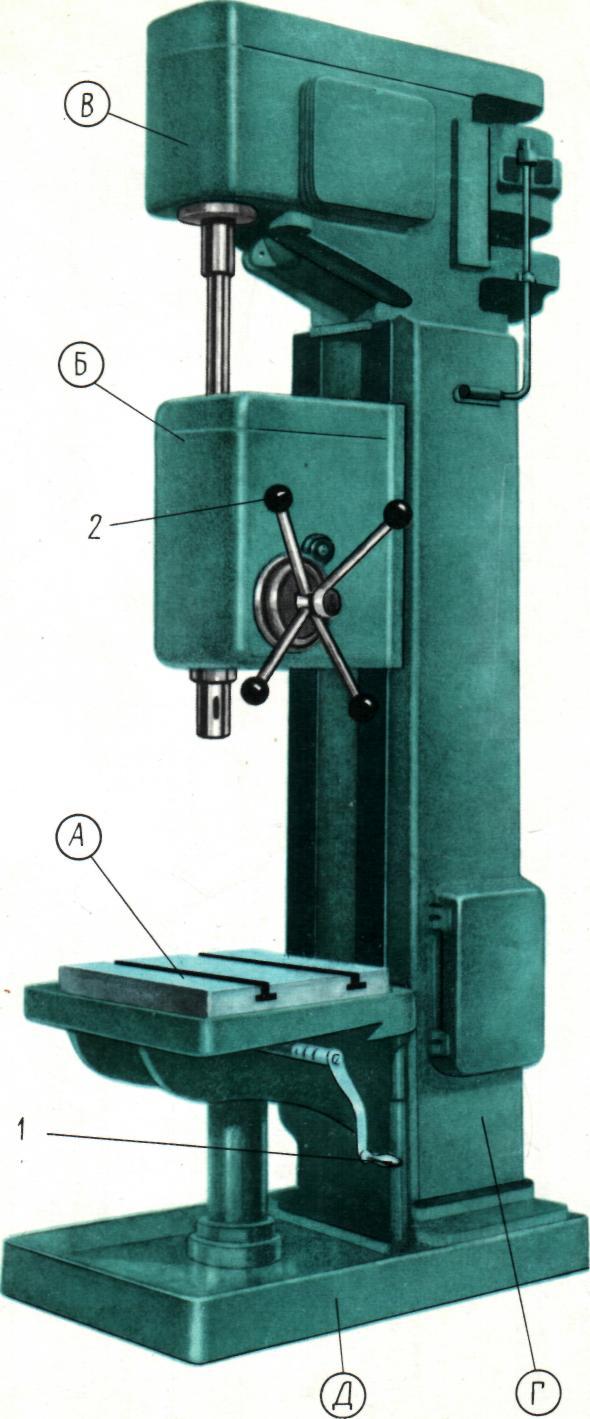

Основные узлы станка (рис. 1).: А — стол; Б—шпиндельная бабка с коробкой подач и подъемным механизмом; В — коробка скоростей; Г — станина (колонна); Д — основание станины. Органы управления: 1— рукоятка перемещения стола; 2 — штурвал для подъема и опускания шпинделя и для включе ния механической подачи. Движения в станке. Движение резания — вращение шпинделя с режущим инструментом. Движение подачи — осевое перемещение шпинделя с режущим инструментом. Вспо могательные движения—ручные перемещения стола и шпиндельной бабки в вертикальном направлении и быстрое руч ное перемещение шпинделя вдоль его оси. Принцип работы. Обрабатываемая деталь устанавливается на столе станка и закрепляется в машинных тисках или в специаль ных приспособлениях. Совмещение оси будущего отверстия с осью шпинделя осуществляется перемещением приспособления с обра батываемой деталью на столе станка. Режущий инструмент в зависимости от формы его хвостови ка закрепляется в шпинделе станка при помощи патрона или пе реходных втулок. В соответствии с высотой обрабатываемой детали и длиной режущего инструмента производится установка сто ла и шпиндельной бабки. Отверстия могут обрабатываться как ручным перемещением шпинделя, так и механической подачей. Конструктивные особенности. Станок обладает высокой жест костью, прочностью рабочих механизмов, мощностью привода и широким диапазоном скоростей резания и подач, позволяющим использовать режущий инструмент, оснащенный твердым сплавом. Наличие электрореверса, управляемого как автоматически, так и вручную, обеспечивает возможность нарезания резьбы при ручном подводе и отводе метчика.

В конструкции вертикально-сверлильного станка модели 2А135 предусмотрено автоматическое включение движения подачи после быстрого подвода режущего инструмента к обрабатываемой детали и автоматическое выключение подачи при достижении заданной глубины сверления. 3аданная глубина сверления несквозных отверстий обеспечи вается специальным механизмом останова с упором. Этот меха низм является одновременно предохранительным устройством, предохраняющим механизм подач от поломок при перегрузках. Шпиндель станка смонтирован на прецизионных подшипниках качения. Нижняя опора состоит из радиального шарикового под шипника класса АВ. В верхней опоре установлен один шариковый подшипник класса В. Заводом предусмотрена возможность смены приводных шки вов клиноременной передачи, что позволяет устанавливать преде лы чисел оборотов шпинделя в соответствии с технологическими задачами. Для сокращения вспомогательного времени на станке модели 2А135 обеспечена возможность включения и выключения подачи тем же штурвалом, который осуществляет ручное быстрое пере мещение шпинделя.

Рис.

Общий вид вертикально-сверлильного

станка модели 2А133

Рис.

Общий вид вертикально-сверлильного

станка модели 2А133

1.4.3 Установочные элементы

Установочные детали приспособлений, несущие установочные поверхности заготовок, применяются в виде опорных штырей, пластин, призм, установочных пальцев и др. В установочную систему приспособлений входят также ориентирующие или центрирующие устройства и механизмы опор. При базировании заготовок плоскими поверхностями установочные элементы выполняются в виде опорных штырей и пластин.Для базирования заготовок цилиндрической формы применяют установочные призмы, а при базировании по отверстию - установочные пальцы. Ориентирующие и самоцентрирующие устройства позволяют при установке в приспособление заготовок ориентировать их по плоскостям симметрии. В этих случаях приспособления имеют не только центрирующие, но и зажимные устройства. Применяют и комбинированные зажимные, механизмы. Элементы для направления режущего инструмента используются при изготовлении деталей на сверлильных и расточных станках. Направление инструмента обеспечивается неподвижными или вращающимися кондукторными втулками. Неподвижные кондукторные втулки бывают постоянные, сменные, быстросменные и специальные. Силовые устройства служат в качестве усилительных звеньев зажимных механизмов. Силовые устройства бывают пневматического, гидравлического и магнитного действия. Делительные, фиксирующие и вспомогательные элементы используются в приспособлениях для правильного углового или линейного перемещения деталей и их фиксации. К вспомогательным элементам приспособлений относят выталкиватели, защелки, замки, ручки и т.п. части. Корпусные элементы приспособлений являются основной частью приспособлений, на которой крепят все остальные элементы. Они воспринимают все усилия, действующие на деталь при ее закреплении и обработке.При конструировании корпусов приспособлений учитывают удобства установки и зажима обрабатываемой детали, удобство подвода инструментов и удаления стружки, а также условия, обеспечивающие точность их установки и закрепления на станке.Корпуса приспособлений делают литыми из чугуна, сварными из стали или сборными из отдельных элементов, скрепляемых болтами. 1.4.4 Детали и конструкции механизмов зажима

Зажимными называют механизмы, устраняющие возможность вибрации или смещения заготовки относительно установочных элементов под действием собственного веса и сил, возникающих в процессе обработки (сборки).

Необходимость применения зажимных механизмов исчезает в двух случаях: 1) когда обрабатывают (собирают) тяжелую, устойчивую заготовку (сборочную единицу), по сравнению с весом которой силы обработки (сборки) малы; 2) когда силы, возникающие при обработке (сборке), приложены так, что они не могут нарушить положение заготовки, достигнутое базированием. К зажимным элементам предъявляются следующие требования: При зажиме не должно нарушаться положение заготовки, достигнутое базированием. Это удовлетворяется рациональным выбором направления и точки приложения силы зажима.

Зажим не должен вызывать деформации закрепляемых заготовок или порчи (смятия) их поверхностей.

Сила зажима должна быть минимально необходимой, но достаточной для обеспечения надежного положения заготовки относительно установочных элементов приспособления в процессе обработки.

Зажим и открепление заготовок необходимо производить с минимальной затратой сил и времени рабочего. При использовании ручных зажимов усилие руки не должно превышать 15 кгс (147 Н).

Силы резания не должны, по возможности, воспринимать зажимные устройства.

Зажимной механизм должен быть простым по конструкции, максимально удобным и безопасным в работе.

Зажимные элементы должны обеспечивать надежный контакт обрабатываемой заготовки с установочными элементами и препятствовать ее смещению под действием возникающих при обработке усилий. Они не должны вызывать деформации и порчи поверхности деталей.

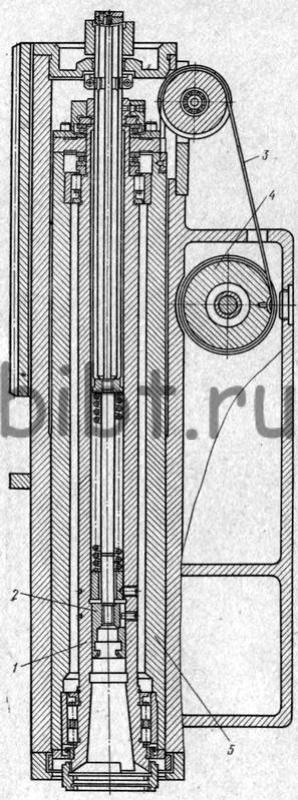

Элементы, основанные на использовании клина, винта, эксцентрика, рычага шарнира и т.п. называют зажимами. В шпиндельной коробке смонтирована гильза 6 с расточным шпинделем 7, механизмом подачи гильзы и рукоятками ручного перемещения 3. Рукоятки 3 устроены так, что если на них нажать «от себя», произойдет включение фрикционной муфты, смонтированной в корпусе червячного колеса, в результате чего гильза получит механическое движение от привода подач. Если рукоятки потянуть «на себя» — муфта выключится, тогда можно, вращая их, осуществлять быстрое перемещение гильзы. Медленное перемещение для точной установки гильзы осуществляется маховичком 4.

Рис. Расточный шпиндель станка модели 2Д450: 1 — шпиндель, 2 — патрон механического крепления инструмента, 3 — упругая лента, 4 — барабан, 5 — гильза

Внутри шпинделя 1 смонтирован патрон 2 для механического крепления инструмента. В паз патрона вводится инструмент, имеющий специально оформленный хвостовик, и поворачивается. При движении гильзы 5 вниз инструмент закрепляется пружинами, смонтированными в шпинделе. При перемещении гильзы в верхнее крайнее положение пружины сжимаются и инструмент выталкивается из приемного конуса шпинделя. Уменьшение усилии, необходимых для перемещения гильзы, достигается за счет уравновешивания гильзы с помощью упругих лент 3, намотанных на ось барабана 4. В крайних положениях гильзы происходит автоматическое выключение подачи и вращения шпинделя.

При фрезеровании плоскостей и подрезке торцов гильза шпинделя должна быть закреплена. Для этой цели нижняя часть корпуса выполнена в виде хомута, охватывающего гильзу и стягиваемого винтом 2 с квадратной головкой. В верхней части шпиндельной коробки (крышка снята) смонтирован механизм отключения подачи гильзы на заданной глубине. Этим механизмом обеспечивается автоматическое уменьшение величины подачи при подходе к заданному размеру и автоматическое отключение подачи при достижении размера.

Для точного измерения хода гильзы со столом поставляется съемное приспособление в виде стержня, монтируемого в корпусе шпиндельной коробки, и хомута с индикатором, устанавливаемого на гильзе. На стержне имеется откидная лапка, на которую устанавливается набор мерительных плиток, соответствующий измеряемому размеру (этот механизм подробно описывается в руководстве по эксплуатации станка). 1.4.5 Установка приспособлений на станках

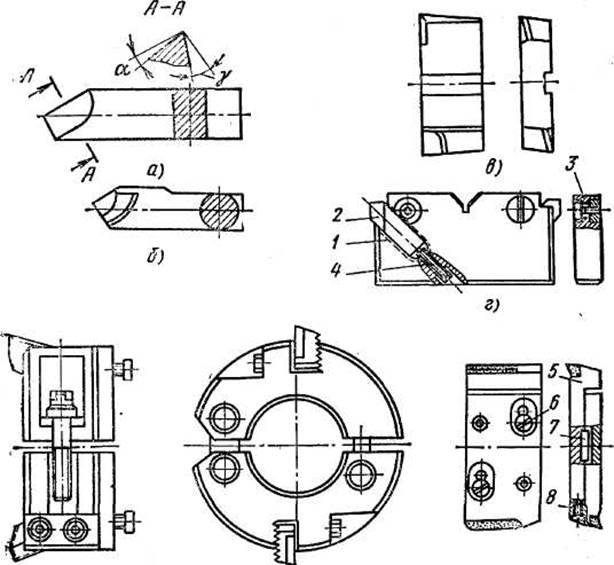

Режущий инструмент.

На

расточных станках для обработки

поверхностей используют различные

инструменты: резцы, сверла, зенкеры,

развертки, метчики, фрезы.

Расточные

резцы.

Поформе

поперечного сечения стержня этирезцы

подразделяют на квадратные, прямоугольные

(рис.3,а) и

круглые (рис.3, б).

В

зависимости от вида обработки используют

различные типы расточных резцов:

проходные, подрезные, канавочные и

резьбовые. Широко применяют пластинчатые

резцы. Они являются основным

инструментом для растачивания отверстий

диаметром более 20 мм. Пластинчатые

резцы делят на одно- и двухлезвийные). Для

получения отверстия заданного диаметра о

дно лезвийный пластинчатый резец

необходимо соответствующим образом

установить в оправке. Двухлезвийные

пластинчатые резцы выполняют по размеру

растачиваемого отверстия. Для установки

на оправке пластинчатые резцы имеют

отверстие, выполненное по диаметру

оправки.

Рис.3

Режущий инструмент для растачивания

отверстий

Расточные блоки представляют

собой сборную конструкцию, состоящую

из корпуса1 и

вставных регу лируемых резцов 2, закрепленных

винтами 3и 4. Резцы

регулируют по диаметру растачиваемого

отверстия.

Расточные головки применяют

для обработки отверстий большого

диаметра.

На рис.3, д показана

разъемная расточная головка для обработки

отверстий диаметром 130—225 мм. Подрезные

резцы головки предварительно

устанавливают по диаметру и торцу на

заданный размер, что позволяет производить

обработку рядасоосных отверстий как

по диаметру, так и по торцам.

При

обработке отверстий и плоскостей,

расположенных под углом к основанию

заготовки или друг к другу, применяют

уголь ники. Заготовку устанавливают на

вертикальной плоскости уголь ника

.Заготовки с опорными поверхностями

цилиндрической формы устанавливают на

призмы: короткие заготовки — на одну

призму, длинные — на две.

Корпусные

детали отличаются большим многообразием

форм и размеров обрабатываемых

поверхностей и точностью их обработки.

В зависимости от этого используют

различные конструкции расточных

кондукторов для закрепления корпусных

заготовок и обеспечения правильного

положения инструмента относительно

обрабатываемой поверхности.

Режущий инструмент на расточных станках

закрепляют с помощью вспомогательного

инструмента: консольных оправок,

двухопорных оправок и патронов.

Использование вспомогательного инструмента

обусловлено тем, что резец нельзя

непосредственно закреплять в расточном

шпинделе или радиальном суппорте.Расточные

оправки имеют прямоугольные, квадратные

или круглые окна для резцов, расположенные

под углом 45° или 90° к оси оправки.

Короткие консольные оправки предназначены

для закрепления одного или двух

резцов при растачивании глухих и

сквозных отверстий небольшой длины.

Для закрепления стандартных

многолезвийных режущих инструментов

(сверл, зенкеров, разверток, фрез и т.

п.) на расточных станках применяют

специальные оправки, переходные втулки и

патроны.

Растачивание

параллельных и взаимно перпендикулярных

отвер

стий

. Растачивают

с одной установки заготовки. После

растачивания первого отверстия стол

перемещают в поперечном направлении

на величину, равную межцентровому

расстоянию, затем растачивают второе

и другие отверстия. Если требуется

расточить два взаимно перпендикулярных

отверстия, то после раста чивания первого

отверстия стол поворачивают на 90° и

растачивают второе отверстие.

Растачивание

конических отверстий. Конические

отверстия обрабатывают

расточными головками, закрепленными в

расточном шпинделе, которому сообщают

осевую подачу. Конические отверстия

диаметром более 80 мм растачивают

резцом с использованием универсального

приспособления, смонтированного

на радиальном суппорте планшайбы). В

процессе обработки резец перемещается

по наклонным направляющим приспособления.

Конические отверстия большой длины и

диа метра растачивают с помощью

приспособления, установленного на

двухопорной оправке.

Сверление,

зенкерование, развертывание, цекование,

зенко

вание

и нарезание резьбы метчиками. На

расточных станках эти операции

выполняют так же, как и на вертикально-сверлиль

ных. Инструмент закрепляют в расточном

шпинделе и сообщают ему главное

вращательное движение и осевую подачу.

Заготовка, установленная на столе

станка, остается неподвижной.

Обтачивание

наружных цилиндрических

поверхностей. Резец закрепляют

на радиальном суппорте планшайбы и

сообщают ему главное вращательное

движение, а столу с заготовкой —

продольную подачу.

2

ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ

Рис.3

Режущий инструмент для растачивания

отверстий

Расточные блоки представляют

собой сборную конструкцию, состоящую

из корпуса1 и

вставных регу лируемых резцов 2, закрепленных

винтами 3и 4. Резцы

регулируют по диаметру растачиваемого

отверстия.

Расточные головки применяют

для обработки отверстий большого

диаметра.

На рис.3, д показана

разъемная расточная головка для обработки

отверстий диаметром 130—225 мм. Подрезные

резцы головки предварительно

устанавливают по диаметру и торцу на

заданный размер, что позволяет производить

обработку рядасоосных отверстий как

по диаметру, так и по торцам.

При

обработке отверстий и плоскостей,

расположенных под углом к основанию

заготовки или друг к другу, применяют

уголь ники. Заготовку устанавливают на

вертикальной плоскости уголь ника

.Заготовки с опорными поверхностями

цилиндрической формы устанавливают на

призмы: короткие заготовки — на одну

призму, длинные — на две.

Корпусные

детали отличаются большим многообразием

форм и размеров обрабатываемых

поверхностей и точностью их обработки.

В зависимости от этого используют

различные конструкции расточных

кондукторов для закрепления корпусных

заготовок и обеспечения правильного

положения инструмента относительно

обрабатываемой поверхности.

Режущий инструмент на расточных станках

закрепляют с помощью вспомогательного

инструмента: консольных оправок,

двухопорных оправок и патронов.

Использование вспомогательного инструмента

обусловлено тем, что резец нельзя

непосредственно закреплять в расточном

шпинделе или радиальном суппорте.Расточные

оправки имеют прямоугольные, квадратные

или круглые окна для резцов, расположенные

под углом 45° или 90° к оси оправки.

Короткие консольные оправки предназначены

для закрепления одного или двух

резцов при растачивании глухих и

сквозных отверстий небольшой длины.

Для закрепления стандартных

многолезвийных режущих инструментов

(сверл, зенкеров, разверток, фрез и т.

п.) на расточных станках применяют

специальные оправки, переходные втулки и

патроны.

Растачивание

параллельных и взаимно перпендикулярных

отвер

стий

. Растачивают

с одной установки заготовки. После

растачивания первого отверстия стол

перемещают в поперечном направлении

на величину, равную межцентровому

расстоянию, затем растачивают второе

и другие отверстия. Если требуется

расточить два взаимно перпендикулярных

отверстия, то после раста чивания первого

отверстия стол поворачивают на 90° и

растачивают второе отверстие.

Растачивание

конических отверстий. Конические

отверстия обрабатывают

расточными головками, закрепленными в

расточном шпинделе, которому сообщают

осевую подачу. Конические отверстия

диаметром более 80 мм растачивают

резцом с использованием универсального

приспособления, смонтированного

на радиальном суппорте планшайбы). В

процессе обработки резец перемещается

по наклонным направляющим приспособления.

Конические отверстия большой длины и

диа метра растачивают с помощью

приспособления, установленного на

двухопорной оправке.

Сверление,

зенкерование, развертывание, цекование,

зенко

вание

и нарезание резьбы метчиками. На

расточных станках эти операции

выполняют так же, как и на вертикально-сверлиль

ных. Инструмент закрепляют в расточном

шпинделе и сообщают ему главное

вращательное движение и осевую подачу.

Заготовка, установленная на столе

станка, остается неподвижной.

Обтачивание

наружных цилиндрических

поверхностей. Резец закрепляют

на радиальном суппорте планшайбы и

сообщают ему главное вращательное

движение, а столу с заготовкой —

продольную подачу.

2

ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ