- •Содержание

- •1 Общие вопросы

- •1.1.1 Управление цехом и/или участком

- •1.1.2 Обязанности и права мастера и цехового технолога

- •1.1.3. Технологическая документация

- •1.1.4 Тип производства

- •1.1.5 Типизация технологического проектирования

- •1.1.6 Планировка лаборатории кафедры “ТиОмп” уо “вгту”

- •1.2 Характеристики основного технологического оборудования

- •1.2.1 Наименование и модели станков

- •1.2.2 Рабочие зоны станков

- •1.2.3 Рабочие движения

- •1.2.4 Регулировки режимов резания

- •1.3 Характеристики металлорежущих и вспомогательных инструментов

- •1.3.1 Конструкции металлорежущих инструментов

- •1.3.2 Геометрия режущей части инструмента

- •1.3.3 Инструментальные материалы

- •1.3.4 Рекомендуемые режимы резания

- •1.3.5 Служебное назначение и конструкция вспомогательных инструментов

- •1.4 Характеристики станочных приспособлений.

- •1.4.1 Назначение приспособлений

- •1.4.2 Устройства настройки инструментов

- •1.4.3 Установочные элементы

- •2.1 Оценка технических требований к детали

- •2.1.1 Формулировка служебного назначения детали

- •2.1.2 Выполнение исходного эскиза и графа детали

- •2.1.3 Классификация поверхностей по их служебному назначению

- •2.1.4 Оценка исходных технических требований к детали

- •2.1.5 Разработка непротиворечивой графической модели детали

- •2.2 Оценка методов формообразования поверхностей детали

- •2.2.1 Выбор рациональных методов формообразования основных поверхностей детали

- •2.2.2 Выбор видов, конструкций и материалов режущих инструментов

- •2.2.3 Расчет режимов резания

- •2.3 Разработка операционных эскизов

- •2.3.1 Разработка схем базирования для обработки вспомогательных баз

- •2.3.2 Разработка схем базирования для обработки основных баз

- •2.3.3 Выполнение эскизов установки

- •2.4 Описание операций технологического процесса механической обработки

- •2.4.1 Формирование текста инструментальных переходов

- •2.4.2 Формирование текста наименования операций и вспомогательных переходов

- •Литература.

2.2 Оценка методов формообразования поверхностей детали

2.2.1 Выбор рациональных методов формообразования основных поверхностей детали

Для получения плоского основания размером 51*120 мм применяем:

фрезерование (черновое), которое обеспечит 14 квалитет обрабатываемой поверхности.

Для получения отверстия диаметром 22 мм смотри таблицу .

2.2.2 Выбор видов, конструкций и материалов режущих инструментов

Для выполнения первой операции, выбираем торцевую фрезу диаметром 50 мм.

Хвостовая, пластины из твердого сплава, пайка. Материал пластин (ВК6).

Для обработки последующих операций смотри таблицу .

2.2.3 Расчет режимов резания

Исходные данные:

Обрабатываемая поверхность основания;

Вид обработки: черновое фрезерование;

Материал: СЧ 35, 14 квалитет.

Фрезерование:

Длина рабочего хода:

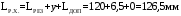

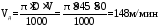

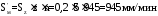

;

;

;

;

y = 6,5 (см. табл. В учебнике “Режимы резания металлов” под редакцией Барановский Ю.В)

Принимаем

инструмент:

фреза торцевая хвостовая

ГОСТ 22088-76,

ГОСТ 22088-76,

материал режущей кромки ВK6, z=5

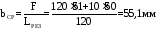

Рекомендуемая подача на зуб:

SZ = 0,2мм/зуб;

t = 2мм;

Определяем стойкость инструмента:

ТМ = 60 мин(см. табл. В учебнике “Режимы резания металлов” под редакцией Барановский Ю.В)

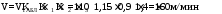

Определяем скорость:

VТАБЛ

= 110 м/мин;

;

; ;

; (см. табл. В учебнике “Режимы резания

металлов” под редакцией Барановский

Ю.В)

(см. табл. В учебнике “Режимы резания

металлов” под редакцией Барановский

Ю.В)

;

;

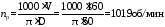

Определяем количество оборотов:

;

Принимаем

;

Принимаем

Определяем действительную скорость

;

;

Определяем минутную подачу

;

Принимаем

;

Принимаем

Определение основного машинного времени обработки

Аналогично проводим выбор режимов резания на основные поверхности и переходы.

Таблица - Обработка поверхностей

|

Код поверхности |

Технические требование |

Код метода |

Значение на выходе |

Значение на входе |

Этапы | |||||||||||

|

IT |

Ra |

IT |

Ra |

IT |

Ra |

Пред. |

| |||||||||

|

No10 |

0,4 |

- |

|

- - - |

- - - |

0,3 0,074 0,16 |

- - - |

2 4_6 2 |

| |||||||

|

Np10 |

26H9 |

6,3 |

СВР

ЗНКПР |

13 7 9 11 |

25 0,4 1,6 6,3 |

По целому 9 1,6 11 6,3 13 25 |

2_6 6_7 4_6 2_4 |

| ||||||||

|

No13 |

0,4 |

- - - |

|

- - - |

- - - |

0,3 0,074 0,16 |

- - - |

2 4_6 2 |

| |||||||

|

Np13 |

14 |

12,5 |

СВР |

9 |

6,3 |

ПО ЦЕЛОМУ |

2_6 |

| ||||||||

|

No7 |

0,25 |

- |

|

|

- |

|

- |

|

| |||||||

|

Nр7 |

0,25 |

- |

|

|

- |

|

- |

|

| |||||||

2.3 Разработка операционных эскизов

2.3.1 Разработка схем базирования для обработки вспомогательных баз

Базирование – процесс определения поверхности или псевдоповерхности объекта производства, от которых следует настраивать режущие кромки инструмента для получения требуемой точности размера.

Базирование – теоретический процесс (построение) моделирование ориентации объекта производства относительно координатной системы обрабатывающего комплекса.

Объект производства рассматривается как абсолютно жесткий, а его поверхности и псевдоповерхности – абсолютно гладкие.

Установка – процесс моделирования ориентации с учетом некоторых дополнительных факторов силы, реальные параметры поверхности объекта производства.

При переходе от схемы базирования к схеме установки необходимо учитывать силовое замыкание. Силовое замыкание – сила зажима объекта производства, всегда направленная на три реперные точки, а ее проекция находится на треугольнике опор.

Точка, принадлежащая поверхности объекта производства и формирующая её координатную систему называется реперная.

Опорная точка – точка, принадлежащая поверхности обрабатывающего комплекса (станка) и формирующая его координатную систему.

Закрепление – физический процесс установки реального объекта производства.

Правила разработки схем базирования:

изобразить заготовку для текущей операции;

обозначить поверхности (с учетом припуска), которые подлежат обработке на текущей операции;

указать размеры, которые требуется получить на текущей операции;

разработать схему базирования, обеспечивающую требуемую точность размеров, указанных в п. 3;

построить размерные схемы относительно замыкающих размеров, указанных в п.3;

рассчитать основные параметры замыкающих размеров, указанных в п.3:рассчитать номинальный размер замыкающего звена,

рассчитать погрешности замыкающего звена, рассчитать наибольшее и наименьшее отклонения замыкающего звена.

При соблюдении условия

по всем замыкающим размерам, указанным

в п.3, перейти к проектированию следующей

операции.

по всем замыкающим размерам, указанным

в п.3, перейти к проектированию следующей

операции.

Схема базирования для обработки вспомогательной базы показана на рисунке .