- •Содержание

- •1 Общие вопросы

- •1.1.1 Управление цехом и/или участком

- •1.1.2 Обязанности и права мастера и цехового технолога

- •1.1.3. Технологическая документация

- •1.1.4 Тип производства

- •1.1.5 Типизация технологического проектирования

- •1.1.6 Планировка лаборатории кафедры “ТиОмп” уо “вгту”

- •1.2 Характеристики основного технологического оборудования

- •1.2.1 Наименование и модели станков

- •1.2.2 Рабочие зоны станков

- •1.2.3 Рабочие движения

- •1.2.4 Регулировки режимов резания

- •1.3 Характеристики металлорежущих и вспомогательных инструментов

- •1.3.1 Конструкции металлорежущих инструментов

- •1.3.2 Геометрия режущей части инструмента

- •1.3.3 Инструментальные материалы

- •1.3.4 Рекомендуемые режимы резания

- •1.3.5 Служебное назначение и конструкция вспомогательных инструментов

- •1.4 Характеристики станочных приспособлений.

- •1.4.1 Назначение приспособлений

- •1.4.2 Устройства настройки инструментов

- •1.4.3 Установочные элементы

- •2.1 Оценка технических требований к детали

- •2.1.1 Формулировка служебного назначения детали

- •2.1.2 Выполнение исходного эскиза и графа детали

- •2.1.3 Классификация поверхностей по их служебному назначению

- •2.1.4 Оценка исходных технических требований к детали

- •2.1.5 Разработка непротиворечивой графической модели детали

- •2.2 Оценка методов формообразования поверхностей детали

- •2.2.1 Выбор рациональных методов формообразования основных поверхностей детали

- •2.2.2 Выбор видов, конструкций и материалов режущих инструментов

- •2.2.3 Расчет режимов резания

- •2.3 Разработка операционных эскизов

- •2.3.1 Разработка схем базирования для обработки вспомогательных баз

- •2.3.2 Разработка схем базирования для обработки основных баз

- •2.3.3 Выполнение эскизов установки

- •2.4 Описание операций технологического процесса механической обработки

- •2.4.1 Формирование текста инструментальных переходов

- •2.4.2 Формирование текста наименования операций и вспомогательных переходов

- •Литература.

1.3 Характеристики металлорежущих и вспомогательных инструментов

1.3.1 Конструкции металлорежущих инструментов

Конструкции инструментов классифицируются по методу крепления на станке.

Методы крепления:

хвостовые инструменты имеют цилиндрический или конический хвостовик под шпиндель станка:

насадные инструменты имеют цилиндрическое или коническое посадочное отверстие для установки на оправку с хвостовиком.

Они могут быть цельными и сборными.

Существует 4 вида зенкеров :

Цилиндрические зенкеры;

Цилиндрические зенкеры с направляющей цапфой;

Конические зенкеры для обработки конических углублений под головки винтов;

Торцовые зенкеры для зачистки торцовых плоскостей бобышек.

1.3.2 Геометрия режущей части инструмента

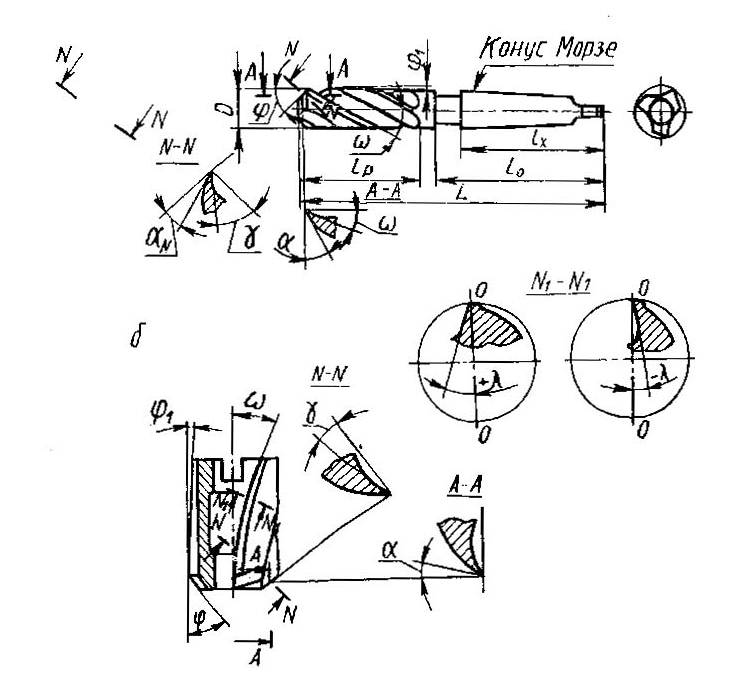

Зенкер имеет хвостовик и рабочую часть, которая делится на режущую и калибрующую изображённая на рисунку .

1.3.3 Инструментальные материалы

Металлорежущие инструменты изготавливаются из следующих групп материалов:

углеродистые инструментальные стали (У10А, У12А);

легированные инструментальные стали (ХВГ, 9ХС);

быстрорежущие инструментальные стали (Р18, Р6М5);

твердые сплавы (ВК8, Т15К6);

минералокерамика (ЦМ-352);

сверхтвёрдые материалы (эльбор, гексанит);

абразивные материалы (корунд, карборунд).

1.3.4 Рекомендуемые режимы резания

К режимам резания относятся: глубина резания (t, мм); подача (Sz мм/зуб, So мм/об, Sм мм/мин); скорость резания (VT м/мин). Порядок назначения режимов резания основан на стремлении достичь наибольшей производительности при наименьшей себестоимости и обязательном обеспечении качества поверхности.

На первом этапе выбирается глубина резания с целью съёма припуска за наименьшее число проходов. При первоначальной обработке глубина ограничена мощностью станка, а при чистовой – ограничена точностью и шероховатостью.

На втором этапе выбираем подачу. При первой обработки величина подачи ограничена мощностью и жёсткостью системы. При точении и фрезеровании подачу надо уменьшать при увеличении глубины. При чистовой обработке подача ограничена точностью и шероховатостью.

На третьем этапе выбираем скорость резанья. Скорость резанья ограничена требованием сохранение свойств инструмента.

1.3.5 Служебное назначение и конструкция вспомогательных инструментов

Зенкеры применяются для увеличения диаметров цилиндрических отверстий, с целью повышения их точности и чистоты поверхности, получения отверстий заданного профиля, а также для обработки торцовых поверхностей. Кинематика резания при зенкеровании, подобно сверлению, сводится к вращению зенкера вокруг своей оси и поступательному движению подачи вдоль оси инструмента

Некоторые типы и размеры стандартизованных зенкеров для предварительной и окончательной обработки отверстий приведены в таблица

.

Стандартные зенкеры выпускаются в двух исполнениях: зенкер № 1–для промежуточной обработки отверстий перед их обработкой черновыми развертками (развертки № 1) и зенкер № 2 — для окончательной обработки отверстий с допуском Н11.

Таблица - Некоторые типы и размеры зенкеров для предварительной и окончательной обработки отверстий

|

Назначение, тип и основные размеры |

Эскиз |

|

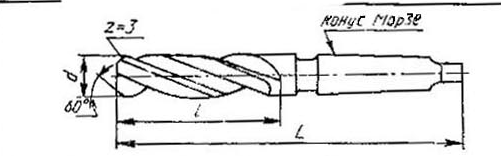

Зенкеры цельные с коническим хвостовиком из быстрорежущей стали, тип 1 (ГОСТ 12489—71): d =10–40 мм; L=160–350 мм; l=80–200мм; z=3 |

|

|

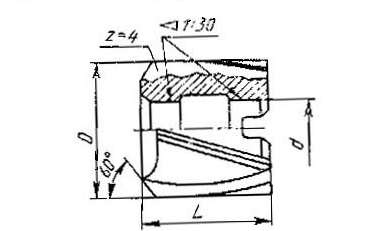

Зенкеры цельные насадные из быстрорежущей стали, тип 2 (ГОСТ 12489—71): D=32–80мм; d=13–32мм; L = 30–52 мм; z=4 |

|

|

Зенкеры цельные насадные из быстрорежущей стали (ГОСТ 5.653–70): D =32–52 мм; d=13—22 мм; L= 30–42 мм; z=4

| |

|

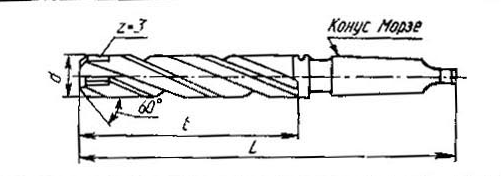

Зенкеры цельные с коническим хвостовиком, оснащенные пластинками из твердого сплава, тип 1 (ГОСТ 3231—71, ГОСТ 21540—76): d=14–50мм; L=180—355 мм; l=85–210мм; z=3

|

|

Рисунок - Конструктивные и геометрические параметры

хвостового (а) и насадного (б) зенкеров