- •Краткое содержание

- •Предисловие

- •1. Статус настоящего документа

- •2. Мандат на подготовку настоящего документа

- •3. Значимые нормативно-правовые положения Директивы КПКЗ и определение НДТ

- •4. Цель настоящего документа

- •5. Источники информации

- •6. Как использовать настоящий документ

- •Область применения

- •1. Введение и определения

- •1.1. Введение

- •1.1.1. Энергия в промышленном секторе ЕС

- •1.1.2. Воздействия энергопотребления на окружающую среду и экономику

- •1.1.3. Вклад энергоэффективности в сокращение эффектов глобального потепления и повышение устойчивости

- •1.1.4. Энергоэффективность и Директива КПКЗ

- •1.1.5. Место энергоэффективности в системе комплексного предотвращения и контроля загрязнения

- •1.1.6. Экономические аспекты и вопросы воздействия на различные компоненты окружающей среды

- •1.2. Понятие энергии и законы термодинамики

- •1.2.1. Энергия, теплота, мощность и работа

- •1.2.2. Законы термодинамики

- •1.2.2.1. Первый закон термодинамики: сохранение энергии

- •1.2.2.2. Второй закон термодинамики: рост энтропии

- •1.2.2.3. Баланс эксергии: сочетание первого и второго законов

- •1.2.2.4. Диаграммы свойств

- •1.2.2.5. Дальнейшая информация

- •1.2.2.6. Необратимость и ее источники

- •1.3. Определения показателей энергоэффективности и повышения энергоэффективности

- •1.3.1. Вопросы энергоэффективности и ее оценки в Директиве IPPC

- •1.3.2. Эффективное и неэффективное использование энергии

- •1.3.3 Показатели энергоэффективности

- •1.3.4. Практическое применение показателей

- •1.3.5. Значимость систем и границ систем

- •1.3.6. Другие используемые термины

- •1.3.6.1. Первичная энергия, вторичная энергия и конечная энергия

- •1.3.6.2. Теплота сгорания топлива и КПД

- •1.3.6.3. Меры по повышению энергоэффективности на стороне производителя и стороне потребителя

- •1.4. Показатели энергоэффективности в промышленности

- •1.4.1. Введение: определение показателей и других параметров

- •1.4.2. Энергоэффективность производственных единиц

- •1.4.2.1. Пример 1. Простой случай

- •1.4.2.2. Пример 2. Типичный случай

- •1.4.3. Энергоэффективность предприятия

- •1.5. Вопросы, которые должны быть рассмотрены при определении показателей энергоэффективности

- •1.5.1. Определение границ системы

- •1.5.1.1.Выводы относительно систем и границ систем

- •1.5.2. Другие существенные вопросы, заслуживающие рассмотрения на уровне установки

- •1.5.2.1. Документирование используемых подходов к отчетности

- •1.5.2.2. Внутреннее производство и потребление энергии

- •1.5.2.3. Утилизация энергии отходов и газа, сжигаемого в факелах

- •1.5.2.4. Эффект масштаба (снижение УЭП с ростом объемов производства)

- •1.5.2.5. Изменения в производственных методах и характеристиках продукции

- •1.5.2.6. Интеграция энергосистем

- •1.5.2.7. Неэффективное использование энергии из соображений устойчивого развития и/или повышения энергоэффективности предприятия в целом

- •1.5.2.8. Отопление и охлаждение помещений

- •1.5.2.9. Региональные факторы

- •1.5.2.10. Явная теплота

- •1.5.2.11. Дальнейшие примеры

- •2. Технологии, которые следует рассматривать для обеспечения энергоэффективности на уровне установки

- •2.1. Системы менеджмента энергоэффективности (СМЭЭ)

- •2.2. Планирование и определение целей и задач

- •2.2.1. Постоянное улучшение экологической результативности и вопросы воздействия на различные компоненты окружающей среды

- •2.2.2. Системный подход к менеджменту энергоэффективности

- •2.3. Энергоэффективное проектирование (ЭЭП)

- •2.3.1. Выбор технологии производственного процесса

- •2.4. Повышение степени интеграции процессов

- •2.5. Обеспечение дальнейшего развития инициатив в области энергоэффективности и поддержание мотивации

- •2.6. Поддержание и повышение квалификации персонала

- •2.7. Информационный обмен

- •2.7.1. Диаграммы Сэнки

- •2.8. Эффективный контроль технологических процессов

- •2.8.1. Автоматизированные системы управления технологическими процессами

- •2.8.2. Менеджмент (контроль, обеспечение) качества

- •2.9. Техническое обслуживание

- •2.10. Мониторинг и измерения

- •2.10.1. Косвенные методы мониторинга

- •2.10.2. Оценки и расчеты

- •2.10.3. Учет потребления энергоресурсов и усовершенствованные системы учета

- •2.10.4. Снижение потери давления при измерении расходов в трубопроводах

- •2.11. Энергоаудиты и энергетическая диагностика

- •2.12. Пинч-анализ

- •2.13. Энтальпийный и эксергетический анализ

- •2.14. Термоэкономика

- •2.15. Энергетические модели

- •2.15.1. Энергетические модели, базы данных и балансы

- •2.15.2. Оптимизация использования энергоресурсов и управление ими на основе моделей

- •2.16. Сравнительный анализ

- •2.17. Прочие инструменты

- •3. Технологии, которые следует рассматривать для обеспечения энергоэффективности на уровне энергопотребляющих систем, процессов и видов деятельности

- •3.1. Сжигание

- •3.1.1. Снижение температуры дымовых газов

- •3.1.1.1. Установка подогревателя воздуха или воды

- •3.1.2. Рекуперативные и регенеративные горелки

- •3.1.3. Сокращение массового расхода дымовых газов за счет снижения избытка воздуха горения

- •3.1.4. Автоматизированное управление горелками

- •3.1.5. Выбор топлива

- •3.1.6. Кислородное сжигание

- •3.1.7. Сокращение потерь тепла при помощи теплоизоляции

- •3.1.8. Сокращение потерь тепла через отверстия печей

- •3.2. Паровые системы

- •3.2.1. Общие свойства пара

- •3.2.2. Обзор методов повышения энергоэффективности паровых систем

- •3.2.3. Дросселирование и использование турбодетандеров

- •3.2.4. Методы эксплуатации и управления технологическим процессом

- •3.2.5. Предварительный подогрев питательной воды (в т.ч. с помощью экономайзера)

- •3.2.6. Предотвращение образования и удаление накипи с поверхностей теплообмена

- •3.2.7. Оптимизация продувки котла

- •3.2.8. Оптимизация расхода пара в деаэраторе

- •3.2.9. Оптимизация работы котла короткими циклами

- •3.2.10. Оптимизация парораспределительных систем

- •3.2.11. Теплоизоляция паропроводов и конденсатопроводов

- •3.2.11.1. Использование съемных панелей для теплоизоляции клапанов и фитингов

- •3.2.12. Реализация программы контроля состояния конденсатоотводчиков и их ремонта

- •3.2.13. Сбор и возврат конденсата в котел

- •3.2.14. Использование самоиспарения

- •3.2.15. Утилизация энергии продувочной воды котла

- •3.3. Утилизация тепла и охлаждение

- •3.3.1. Теплообменники

- •3.3.1.1. Мониторинг состояния и техническое обслуживание теплообменников

- •3.3.2. Тепловые насосы (в т.ч. механическая рекомпрессия пара)

- •3.3.3. Системы охлаждения и холодильные установки

- •3.4. Когенерация

- •3.4.1. Различные методы когенерации

- •3.4.2. Тригенерация

- •3.4.3. Централизованное холодоснабжение

- •3.5. Электроснабжение

- •3.5.1. Компенсация реактивной мощности

- •3.5.2. Гармоники

- •3.5.3. Оптимизация систем электроснабжения

- •3.5.4. Энергоэффективная эксплуатация трансформаторов

- •3.6. Подсистемы с электроприводом

- •3.6.1. Энергоэффективные двигатели

- •3.6.2. Выбор оптимальной номинальной мощности двигателя

- •3.6.3. Приводы с переменной скоростью

- •3.6.4. Потери при передаче механической энергии

- •3.6.5. Ремонт двигателей

- •3.6.6. Перемотка

- •3.6.7. Экологические преимущества, воздействие на различные компоненты окружающей среды, применимость и другие соображения относительно методов повышения энергоэффективности систем с электроприводом

- •3.7. Системы сжатого воздуха

- •3.7.1. Оптимизация общего устройства системы

- •3.7.2. Использование приводов с переменной скоростью

- •3.7.3. Высокоэффективные электродвигатели

- •3.7.4. Централизованная система управления системой сжатого воздуха

- •3.7.5. Утилизация тепла

- •3.7.6. Сокращение утечек в системах сжатого воздуха

- •3.7.7. Техническое обслуживание фильтров

- •3.7.8. Использование холодного наружного воздуха для питания компрессоров

- •3.7.9. Оптимизация давления системы

- •3.7.10. Создание запаса сжатого воздуха вблизи потребителей с существенно варьирующим уровнем потребления

- •3.8. Насосные системы

- •3.8.1. Инвентаризация и оценка насосных систем

- •3.8.2. Выбор насоса

- •3.8.3. Оптимизация трубопроводной системы

- •3.8.4. Техническое обслуживание

- •3.8.5. Управление насосными системами и их регулирование

- •3.8.6. Привод и передача

- •3.8.7. Экологические преимущества, воздействие на различные компоненты окружающей среды, применимость и другие соображения относительно методов повышения энергоэффективности насосных систем

- •3.9. Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ)

- •3.9.1. Отопление и охлаждение помещений

- •3.9.2. Вентиляция

- •3.9.2.1. Оптимизация проектных решений при внедрении новой или модернизации существующей системы вентиляции

- •3.9.2.2. Повышение эффективности существующей вентиляционной системы

- •3.9.3. Естественное охлаждение

- •3.10. Освещение

- •3.11. Процессы сушки, сепарации и концентрирования

- •3.11.1. Выбор оптимальной технологии или сочетания технологий

- •3.11.2. Механические процессы

- •3.11.3. Методы термической сушки

- •3.11.3.1. Расчет энергозатрат и КПД

- •3.11.3.2. Конвективная сушка

- •3.11.3.3. Контактная сушка

- •3.11.3.4. Перегретый пар

- •3.11.3.5. Утилизация тепла в процессах сушки

- •3.11.3.6. Выпаривание в сочетании с механической рекомпрессией пара или тепловым насосом

- •3.11.3.7. Оптимизация теплоизоляции сушильных систем

- •3.11.4. Радиационная сушка

- •3.11.5. Системы автоматизированного управления процессами термической сушки

- •4. Наилучшие доступные технологии

- •4.1. Введение

- •4.2. Наилучшие доступные технологии обеспечения энергоэффективности на уровне установки

- •4.2.1. Менеджмент энергоэффективности

- •4.2.2. Планирование и определение целей и задач

- •4.2.2.1. Постоянное улучшение экологической результативности

- •4.2.2.2. Выявление аспектов энергоэффективности установки и возможностей для энергосбережение

- •4.2.2.3. Системный подход к менеджменту энергоэффективности

- •4.2.2.4. Установление и пересмотр целей и показателей в области энергоэффективности

- •4.2.2.5. Сравнительный анализ

- •4.2.3. Энергоэффективное проектирование (ЭЭП)

- •4.2.4. Повышение степени интеграции технологических процессов

- •4.2.5. Поддержание поступательного развития инициатив в области энергоэффективности

- •4.2.6. Поддержание уровня квалификации персонала

- •4.2.7. Эффективный контроль технологических процессов

- •4.2.8. Техническое обслуживание

- •4.2.9. Мониоринг и измерения

- •4.3. Наилучшие доступные технологии обеспечения энергоэффективности энергопотребляющих систем, технологических процессов, видов деятельности и оборудования

- •4.3.1. Сжигание

- •4.3.2. Паровые системы

- •4.3.3. Утилизация тепла

- •4.3.4. Когенерация

- •4.3.5. Электроснабжение

- •4.3.6. Подсистемы с электроприводом

- •4.3.7. Системы сжатого воздуха

- •4.3.8. Насосные системы

- •4.3.9. Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ)

- •4.3.10. Освещение

- •4.3.11. Процессы сушки, сепарации и концентрирования

- •5. Новые технологии обеспечения энергоэффективности

- •5.1. Беспламенное сжигание (беспламенное окисление)

- •5.2. Сжатый воздух как средство хранения энергии

- •6. Заключительные замечания

- •6.1. Временные рамки и основные этапы подготовки настоящего документа

- •6.2. Источники информации

- •6.3. Степень консенсуса

- •6.4. Пробелы и дублирование информации. Рекомендации по дальнейшему сбору информации и исследованиям

- •6.4.1. Пробелы и дублирование информации

- •6.4.3. Конкретная производственная информация

- •6.4.3. Направления дальнейших исследований и практической деятельности

- •6.5. Пересмотр настоящего документа

- •Источники

- •Глоссарий

- •7. Приложения

- •7.1. Энергия и законы термодинамики

- •7.1.1. Общие принципы

- •7.1.1.1. Описание систем и процессов

- •7.1.1.2. Формы энергии и способы ее передачи

- •7.1.2. Первый и второй законы термодинамики

- •7.1.2.1. Первый закон термодинамики: баланс энергии

- •7.1.2.2. Второй закон термодинамики: энтропия

- •7.1.2.2.2. Баланс энтропии для закрытой системы

- •7.1.2.3. Баланс энтропии для открытой системы

- •7.1.2.4. Анализ эксергии

- •7.1.3. Диаграммы свойств, таблицы свойств, базы данных и программы

- •7.1.3.1. Диаграммы свойств

- •7.1.3.2. Таблицы свойств, базы данных и программное моделирование

- •7.1.3.3. Источники неэффективности

- •7.1.4. Использованные обозначения

- •7.1.4.1. Библиография

- •7.2. Примеры термодинамической необратимости

- •7.2.1. Пример 1. Дросселирование

- •7.2.2. Пример 2. Теплообменники

- •7.2.3. Пример 3. Процессы перемешивания

- •7.3. Примеры анализа энергоэффективности производства

- •7.3.1. Производство этилена методом парового крекинга

- •7.3.2. Производство мономера винилацетата (МВА)

- •7.3.3. Горячая прокатка стали

- •7.4. Примеры внедрения систем менеджмента энергоэффективности

- •7.5. Примеры энергоэффективных технологических процессов

- •7.6. Пример подхода к поступательному развитию инициатив в сфере энергоэффективности: «совершенство в производственной деятельности»

- •7.7. Мониторинг и измерения

- •7.7.1. Количественные измерения

- •7.7.2. Оптимизация использования энергоресурсов

- •7.7.3. Энергетические модели, базы данных и балансы

- •7.8. Другие инструменты аудита и поддержки мероприятий по повышению энергоэффективности на уровне предприятия

- •7.8.1. Инструменты аудита и менеджмента энергоэффективности

- •7.9. Сравнительный анализ

- •7.9.1. Нефтеперерабатывающие заводы

- •7.9.2. Австрийское энергетическое агентство

- •7.9.3. Схема для норвежских МСП

- •7.9.4. Соглашения о сравнительном анализе в Нидерландах

- •7.9.5. Сравнительный анализ в стекольной промышленности

- •7.9.6. Распределение энергозатрат и выбросов CO2 между различными видами продукции в сложном последовательном процессе

- •7.10. Примеры к главе 3

- •7.10.1. Паровые системы

- •7.10.2. Утилизация отходящего тепла

- •7.11. Мероприятия на стороне потребителя

- •7.12. Энергосервисные компании

- •7.13. Сайт Европейской комиссии, посвященный вопросам энергоэффективности и Национальные планы действий государств-членов

- •7.14. Европейская схема торговли квотами (ETS)

- •7.15. Оптимизация транспортных систем

- •7.15.1. Энергоаудит транспортных систем

- •7.15.2. Менеджмент энергоэффективности автомобильного транспорта

- •7.15.3. Улучшение упаковки с целью оптимизации использования транспорта

- •7.16. Европейский топливный баланс

- •7.17. Коррекция коэффициента мощности при электроснабжении

|

электрической энергии), связанных с применением метода (технологии), а |

|

также других формах экономии (например, сокращение потребления сырья |

|

или платежей за образование отходов), в т.ч. на единицу производительности |

|

технологии |

Мотивы внедрения |

Возможные мотивы (помимо Директивы КПКЗ) для внедрения метода |

|

(например, законодательные требования, добровольные обязательства, |

|

экономические соображения) |

Примеры |

Ссылка, как минимум, на один случай, в котором сообщалось о внедрении |

|

метода (технологии) |

Справочная информация |

Источники сведений, использованных при подготовке раздела, а также |

|

источники дополнительной информации |

Таблица 3.1. Структура описания систем и методов в главах 2 и 3

3.1. Сжигание

Введение

Сжигание или горение представляет собой сложную последовательность экзотермических химических реакций между топливом и окислителем, происходящих с выделением тепловой и световой или только тепловой энергии, и сопровождающихся свечением или пламенем.

В случае полного сгорания все горючие вещества, содержащиеся в топливе, вступают в реакцию с окислителем с образованием соединений – продуктов сгорания. На практике сгорание никогда не бывает полным. Так, при сжигании углерода (угля) или его соединений (углеводородов, древесины и т.д.) в отходящих газах присутствует как элементарный углерод (сажа), так и продукты неполного сгорания (CO и др.). Кроме того, при использовании в качестве окислителя атмосферного воздуха часть азота окисляется с образованием различных оксидов азота (NOx), способных оказывать воздействие на окружающую среду [122, Wikipedia_Combustion, 2007].

Установки по сжиганию топлива

Установки по сжиганию, обсуждаемые в настоящем разделе, представляют собой устройства или установки, производящие тепловую энергию для отопления или использования в определенном технологическом процессе на основе сжигания топлива (в т.ч. отходов). К устройствам подобного рода относятся, в частности:

•котлы для производства пара или горячей воды (см. также раздел 3.2)

•источники тепловой энергии, необходимой для различных технологических процессов, например, дистилляции сырой нефти, парового крекинга в нефтехимическом производстве или парового риформинга при производстве водорода;

•печи или установки, в которых исходные материалы нагреваются с целью создания условий для химических превращений при повышенной температуре, например, цементные печи или плавильные печи в металлургии.

Во всех перечисленных случаях возможно влиять на затраты энергии как посредством управления параметрами энергопотребляющих процессов, так и посредством управления процессом сжигания. Подходы, которые могут применяться на стороне энергопотребляющих процессов, зависят от особенностей конкретного процесса и обсуждаются в Справочных документах для соответствующих отраслей.

Потери энергии при сжигании топлива

Тепловая энергия, выделяющаяся при сжигании топлива, передается рабочему телу. Потери энергии, имеющие место при сжигании, могут быть классифицированы следующим образом [125, EIPPCB]:

•потери с отходящими газами. Уровень этих потерь зависит от температуры отходящих газов, состава используемого топлива и воздуха (окислителя), а также степени зашлакованности поверхностей нагрева;

129

•потери, связанные с неполным сгоранием, в результате которого часть химической энергии топлива не преобразуется в тепловую энергию. Неполное сгорание приводит, в частности, к появлению CO и углеводородов в отходящих газах;

•потери, связанные с теплопроводностью и излучением. При производстве пара уровень этих потерь зависит, главным образом, от качества теплоизоляции котла (парогенератора) и паропроводов;

•потери, связанные с наличием несгоревшего топлива в твердых остатках сгорания, в частности, с присутствием непрореагировавшего углерода в зольных остатках и золе уноса котлов;

•потери, связанные с продувкой котлов, используемых для производства пара.

Помимо потерь тепла, необходимо принимать во внимание энергопотребление вспомогательного оборудования (например, систем транспортировки топлива, угольных мельниц, насосов и вентиляторов, систем золоудаления, систем очистки теплопередающих поверхностей и т.д.).

Выбор технических методов, используемых при сжигании топлива

Технические методы (технологии), применяемые при производстве тепловой энергии на крупных топливосжигающих установках (с тепловой мощностью, превышающей 50 МВт) с использованием различных видов топлива (например, биомассы или торфа, жидкого или газообразного топлива), подробно обсуждаются в Справочном документе по крупным топливосжигающим предприятиям (далее – LCP BREF). Приводимые в указанном документе рекомендации могут применяться и для меньших установок (поскольку предприятие с общей тепловой мощностью, превышающей 50 МВт, может состоять из нескольких блоков).

Для удобства читателя в табл. 3.2 приведена сводка методов повышения энергоэффективности при сжигании, рекомендуемых LCP BREF28 и настоящим документом. Во избежание дублирования информации рекомендации, приводимые в LCP BREF, не воспроизводятся в настоящем документе. Однако в настоящем документе приводятся дополнительные рекомендации по некоторым методам, описанным в LCP BREF. Следует отметить, что в LCP BREF методы, которые следует рассматривать при определении НДТ, классифицированы по виду используемого топлива. Применимость методов может зависеть от условий конкретного производства.

Если сжигание топлива играет важную роль в конкретных отраслях КПКЗ (например, при плавке металлов), применимые технические методы обсуждаются в Справочных документах для соответствующих отраслей.

|

Методы для отраслей и видов деятельности, сжигание топлива в которых не охвачено |

||||

|

соответствующими отраслевыми Справочными документами |

||||

|

Методы, описываемые в LCP BREF (июль 2006 г.), по |

Методы, описываемые в |

|||

|

видам топлива |

|

|

|

настоящем документе |

|

Каменный и |

Биомасса |

Жидкое |

Газообразное |

|

|

бурый уголь |

и торф |

топливо |

топливо |

|

Предварительная |

4.4.2 |

|

|

|

|

сушка бурого угля |

|

|

|

|

|

Газификация угля |

4.1.9.1, 4.4.2, |

|

|

|

|

|

7.1.2 |

|

|

|

|

Сушка топлива |

|

5.1.2, |

|

|

|

|

|

5.4.2, 5.4.4 |

|

|

|

Газификация биомассы |

|

5.4.2 , |

|

|

|

|

|

7.1.2 |

|

|

|

Прессование коры |

|

5.4.2, 5.4.4 |

|

|

|

28 Ссылки приводятся согласно версии LCP BREF от июля 2006 г.

130

Использование |

|

|

|

7.1.1, 7.1.2, |

|

турбодетандеров для |

|

|

|

7.4.1, 7.5.1 |

|

утилизации энергии |

|

|

|

|

|

сжатого газа |

|

|

|

|

|

Когенерация |

4.5.5, 6.1.8 |

5.3.3, 5.5.4 |

4.5.5, |

7.1.6, 7.5.2 |

3.4. Когенерация |

|

|

|

6.1.8 |

|

|

Усовершенствованный |

4.2.1, 4.2.1.9, |

5.5.3 |

6.2.1, |

7.4.2 , 7.5.2 |

|

компьютерный контроль |

4.4.3, 4.5.4 |

|

6.2.1.1, |

|

|

за условиями горения с |

|

|

6.4.2, |

|

|

целью сокращения |

|

|

6.5.3.1 |

|

|

выбросов и увеличения |

|

|

|

|

|

производительности |

|

|

|

|

|

Использование тепла |

4.4.3 |

|

|

|

|

дымовых газов для |

|

|

|

|

|

централизованного |

|

|

|

|

|

теплоснабжения |

|

|

|

|

|

Низкие избытки воздуха |

4.4.3, 4.4.6 |

5.4.7 |

6.4.2, |

7.4.3, |

3.1.3. Сокращение массового |

горения |

|

|

6.4.5 |

|

расхода дымовых газов |

|

|

|

|

|

посредством снижения избытка |

|

|

|

|

|

воздуха горения |

Снижение температуры |

4.4.3 |

|

6.4.2 |

|

3.1.1: Снижение температуры |

дымовых газов |

|

|

|

|

дымовых газов при помощи: |

|

|

|

|

|

• подбора оптимальных размеров |

|

|

|

|

|

и других характеристик |

|

|

|

|

|

оборудования исходя из |

|

|

|

|

|

требуемой максимальной |

|

|

|

|

|

мощности с учетом расчетного |

|

|

|

|

|

запаса надежности; |

|

|

|

|

|

• интенсификации передачи |

|

|

|

|

|

тепла технологическому процессу |

|

|

|

|

|

посредством увеличения |

|

|

|

|

|

удельного потока тепла, |

|

|

|

|

|

увеличения площади или |

|

|

|

|

|

усовершенствования |

|

|

|

|

|

поверхностей теплообмена; |

|

|

|

|

|

• рекуперация тепла дымовых |

|

|

|

|

|

газов с использованием |

|

|

|

|

|

дополнительного |

|

|

|

|

|

технологического процесса |

|

|

|

|

|

(например, производства пара |

|

|

|

|

|

при помощи экономайзера); |

|

|

|

|

|

• установки подогревателя |

|

|

|

|

|

воздуха или воды (см. 3.1.1.1), |

|

|

|

|

|

или предварительного подогрева |

|

|

|

|

|

топлива при помощи тепла |

|

|

|

|

|

дымовых газов (см. 3.1.1). |

|

|

|

|

|

Следует отметить, что подогрев |

|

|

|

|

|

воздуха может быть необходим, |

|

|

|

|

|

если технологический процесс |

|

|

|

|

|

требует высокой температуры |

|

|

|

|

|

пламени (например, в стекольном |

|

|

|

|

|

или цементном производстве); |

|

|

|

|

|

• очистки поверхностей |

|

|

|

|

|

теплообмена от |

|

|

|

|

|

накапливающейся золы и частиц |

|

|

|

|

|

углерода с целью поддержания |

|

|

|

|

|

высокой теплопроводности. В |

131

|

|

|

|

|

частности, в конвекционной зоне |

|

|

|

|

|

могут периодически |

|

|

|

|

|

использоваться сажесдуватели. |

|

|

|

|

|

Очистка поверхностей |

|

|

|

|

|

теплообмена в зоне горения, как |

|

|

|

|

|

правило, осуществляется во |

|

|

|

|

|

время остановки оборудования |

|

|

|

|

|

для осмотра и ТО, однако в |

|

|

|

|

|

некоторых случаях используется |

|

|

|

|

|

очистка без остановки (например, |

|

|

|

|

|

в нагревателях на НПЗ). |

Снижение |

4.4.3 |

|

6.4.2 |

|

|

концентрации CO в |

|

|

|

|

|

дымовых газах |

|

|

|

|

|

Аккумуляция тепла |

|

|

6.4.2 |

7.4.2 |

|

|

|

|

|

|

|

Отведение дымовых |

4.4.3 |

|

6.4.2 |

|

|

газов через градирню |

|

|

|

|

|

Различные решения |

4.4.3 |

|

6.4.2 |

|

|

для системы |

|

|

|

|

|

охлаждения (см. СД по |

|

|

|

|

|

промышленным |

|

|

|

|

|

системам охлаждения) |

|

|

|

|

|

Предварительный |

|

|

|

7.4.2 |

3.1.1. Снижение температуры |

подогрев топливного |

|

|

|

|

дымовых газов посредством: |

газа за счет отходящего |

|

|

|

|

организации подогрева топлива |

тепла |

|

|

|

|

за счет тепла дымовых газов |

Предварительный |

|

|

|

7.4.2 |

3.1.1. Снижение температуры |

подогрев воздуха |

|

|

|

|

дымовых газов посредством: |

горения за счет |

|

|

|

|

организации подогрева воздуха |

отходящего тепла |

|

|

|

|

горения за счет тепла дымовых |

|

|

|

|

|

газов (см. раздел 3.1.1.1). |

|

|

|

|

|

Следует отметить, что подогрев |

|

|

|

|

|

воздуха может быть необходим, |

|

|

|

|

|

если технологический процесс |

|

|

|

|

|

требует высокой температуры |

|

|

|

|

|

пламени (например, в стекольном |

|

|

|

|

|

или цементном производстве). |

Рекуперативные и |

|

|

|

|

3.1.2 |

регенеративные |

|

|

|

|

|

горелки |

|

|

|

|

|

Автоматизированное |

|

|

|

|

3.1.4 |

управление горелками |

|

|

|

|

|

Выбор топлива |

|

|

|

|

3.1.5 |

Кислородное сжигание |

|

|

|

|

3.1.6 |

Снижение потерь при |

|

|

|

|

3.1.7 |

помощи теплоизоляции |

|

|

|

|

|

Сокращение потерь |

|

|

|

|

3.1.8 |

через отверстия печей |

|

|

|

|

|

Сжигание в кипящем |

4.1.4.2 |

5.2.3 |

|

|

|

слое |

|

|

|

|

|

Таблица 3.2: Сводка методов повышения энергоэффективности при сжигании топлива, предлагаемых Справочными документами по крупным топливосжигающим установкам (LCP BREF) и энергоэффективности

[236, Fernández-Ramos, 2007]

132

Вопросам энергоэффективности паровых систем специально посвящен раздел 3.2, хотя его тематика до некоторой степени пересекается с темами настоящего раздела.

Общий энергетический баланс

Нижеследующая информация применима как к процессам пламенного сжигания (с использованием горелок), так и к сжиганию в кипящем слое. Она посвящена исключительно процессу сжигания – от поступления топлива и окислителя до выброса дымовых газов.

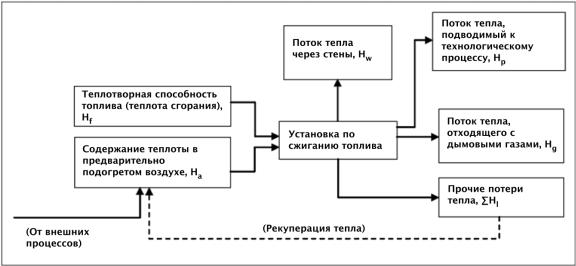

Общая схема энергетического баланса при относительно низкотемпературном сжигании приведена на рис. 3.1.

Рисунок 3.1. Энергетический баланс топливосжигающей установки

[91, CEFIC, 2005]

Отдельные потоки энергии

Потенциальное содержание тепла во входном потоке топлива Hf определяется массовым расходом топлива, а также удельной теплотой его сгорания (количеством тепловой энергии, выделяющейся при сжигании единицы массы топлива). Теплота сгорания измеряется в МДж/кг. Высшая теплота сгорания топлива (ВТС, высшая теплотворная способность, теплота сгорания брутто) представляет собой общее количество тепла, которое можно получить после охлаждения продуктов сгорания до исходной температуры топлива. Низшая теплота сгорания топлива (НТС, теплота сгорания нетто) представляет собой общее количество тепла, образующегося при сгорании, за исключением теплоты неохлажденных продуктов сгорания, включая теплоту конденсации образовавшегося водяного пара. Как правило, НТС топлива на 5–10% ниже, чем его ВТС. (Более подробная информация об этом и некоторые характерные величины приведены в разделе 1.3.6.2).

В результате функционирования системы сжигания к технологическому процессу подводится поток тепла Hp. Этот поток состоит из явного тепла (которое проявляется в увеличении температуры), скрытой теплоты испарения (в случае частичного или полного испарения нагреваемой жидкости), а также «химической теплоты» или энергии химических связей (в том случае, если за счет теплоты, выделившейся при сгорании топлива, происходили эндотермические реакции).

Отходящее тепло Hg представляет собой теплоту дымовых газов, выбрасываемых в атмосферу. Поток отходящего тепла зависит от массового расхода дымовых газов, их температуры и теплоемкости, а также скрытой теплоты конденсации водяного пара в составе дымовых газов. Массовый расход дымовых газов может быть представлен как сумма двух следующих составляющих:

•«стехиометрический поток» CO2 и H2O, образовавшихся в процессе сгорания, а также поток азота, соответствующий количеству израсходованного кислорода воздуха (этот массовый расход пропорционален Hf);

133

•поток избыточного воздуха, представляющий собой количество воздуха, поступившее в топку сверх необходимого для полного сгорания топлива согласно стехиометрической пропорции. Содержание кислорода в дымовых газах прямо пропорционально массовому расходу избыточного воздуха.

Поток тепла через стены HW представляет собой потери тепловой энергии в результате теплообмена внешних поверхностей печи или котла с окружающим воздухом. Прочите потери тепла, обозначенные как Hl, включают:

•теплоту сгорания неокислившихся или не полностью окислившихся остатков или продуктов сгорания, например, частиц углерода или газообразного CO;

•тепловую энергию, содержащуюся в твердых остатках (золе).

Вэтих условиях закон сохранения энергии может быть выражен следующим образом:

H f + H a = H p + H g + H w + ∑Hl |

Уравнение 3.1 |

Это – универсальная формула, которая может адаптироваться к конкретным условиям, прежде всего, путем модификации членов Ha и ∑Hl :

•в зависимости от конфигурации конкретного процесса, в баланс могут включаться и другие энергетические потоки. В частности, это может иметь место в том случае, если в процессе сгорания в топку поступают или удаляются из нее дополнительные материалы, например:

o горячая зола, удаляемая из топки (при сжигании угля);

o вода, впрыскиваемая в камеру сгорания с целью сокращения выбросов;

oвоздух горения (в случае учета содержания в нем энергии).

•данное уравнение баланса (в отсутствие члена Hl) подразумевает, что сгорание топлива является полным: это предположение справедливо, если содержание частиц топлива и продуктов неполного сгорания (например, оксида углерода) в дымовых газах невелико,

что имеет место в том случае, если установка отвечает установленным нормативам выбросов29.

Энергоэффективность (КПД) установки по сжиганию топлива

Общая энергоэффективность (КПД) топливосжигающей установки определяется отношением энергии, подводимой к энергопотребляющему технологическому процессу в результате функционирования установки, к энергии, содержащейся в поступающем топливе (теплоте сгорания):

η = |

H p |

|

|

Уравнение 3.2 |

|

H f |

|

|

|||

|

|

|

|

||

Или, с учетом Уравнения 3.1: |

|

|

|

|

|

η =1− |

|

H g + H w |

Уравнение 3.3 |

||

|

|

H f |

|||

|

|

|

|

|

|

На практике могут использоваться обе формулы, однако Уравнение 3.3 может оказаться более полезным, поскольку в нем в явном виде представлены потери энергии, представляющие собой потенциал для повышения энергоэффективности. В основе стратегий повышения энергоэффективности может лежать сокращение потерь тепла через стены или с дымовыми газами.

29 На ТЭС, использующей пылеугольное топливо, содержание несгоревшего углерода в золе уноса при условиях, типичных для современных предприятий, не превышает 5%.

134