- •Краткое содержание

- •Предисловие

- •1. Статус настоящего документа

- •2. Мандат на подготовку настоящего документа

- •3. Значимые нормативно-правовые положения Директивы КПКЗ и определение НДТ

- •4. Цель настоящего документа

- •5. Источники информации

- •6. Как использовать настоящий документ

- •Область применения

- •1. Введение и определения

- •1.1. Введение

- •1.1.1. Энергия в промышленном секторе ЕС

- •1.1.2. Воздействия энергопотребления на окружающую среду и экономику

- •1.1.3. Вклад энергоэффективности в сокращение эффектов глобального потепления и повышение устойчивости

- •1.1.4. Энергоэффективность и Директива КПКЗ

- •1.1.5. Место энергоэффективности в системе комплексного предотвращения и контроля загрязнения

- •1.1.6. Экономические аспекты и вопросы воздействия на различные компоненты окружающей среды

- •1.2. Понятие энергии и законы термодинамики

- •1.2.1. Энергия, теплота, мощность и работа

- •1.2.2. Законы термодинамики

- •1.2.2.1. Первый закон термодинамики: сохранение энергии

- •1.2.2.2. Второй закон термодинамики: рост энтропии

- •1.2.2.3. Баланс эксергии: сочетание первого и второго законов

- •1.2.2.4. Диаграммы свойств

- •1.2.2.5. Дальнейшая информация

- •1.2.2.6. Необратимость и ее источники

- •1.3. Определения показателей энергоэффективности и повышения энергоэффективности

- •1.3.1. Вопросы энергоэффективности и ее оценки в Директиве IPPC

- •1.3.2. Эффективное и неэффективное использование энергии

- •1.3.3 Показатели энергоэффективности

- •1.3.4. Практическое применение показателей

- •1.3.5. Значимость систем и границ систем

- •1.3.6. Другие используемые термины

- •1.3.6.1. Первичная энергия, вторичная энергия и конечная энергия

- •1.3.6.2. Теплота сгорания топлива и КПД

- •1.3.6.3. Меры по повышению энергоэффективности на стороне производителя и стороне потребителя

- •1.4. Показатели энергоэффективности в промышленности

- •1.4.1. Введение: определение показателей и других параметров

- •1.4.2. Энергоэффективность производственных единиц

- •1.4.2.1. Пример 1. Простой случай

- •1.4.2.2. Пример 2. Типичный случай

- •1.4.3. Энергоэффективность предприятия

- •1.5. Вопросы, которые должны быть рассмотрены при определении показателей энергоэффективности

- •1.5.1. Определение границ системы

- •1.5.1.1.Выводы относительно систем и границ систем

- •1.5.2. Другие существенные вопросы, заслуживающие рассмотрения на уровне установки

- •1.5.2.1. Документирование используемых подходов к отчетности

- •1.5.2.2. Внутреннее производство и потребление энергии

- •1.5.2.3. Утилизация энергии отходов и газа, сжигаемого в факелах

- •1.5.2.4. Эффект масштаба (снижение УЭП с ростом объемов производства)

- •1.5.2.5. Изменения в производственных методах и характеристиках продукции

- •1.5.2.6. Интеграция энергосистем

- •1.5.2.7. Неэффективное использование энергии из соображений устойчивого развития и/или повышения энергоэффективности предприятия в целом

- •1.5.2.8. Отопление и охлаждение помещений

- •1.5.2.9. Региональные факторы

- •1.5.2.10. Явная теплота

- •1.5.2.11. Дальнейшие примеры

- •2. Технологии, которые следует рассматривать для обеспечения энергоэффективности на уровне установки

- •2.1. Системы менеджмента энергоэффективности (СМЭЭ)

- •2.2. Планирование и определение целей и задач

- •2.2.1. Постоянное улучшение экологической результативности и вопросы воздействия на различные компоненты окружающей среды

- •2.2.2. Системный подход к менеджменту энергоэффективности

- •2.3. Энергоэффективное проектирование (ЭЭП)

- •2.3.1. Выбор технологии производственного процесса

- •2.4. Повышение степени интеграции процессов

- •2.5. Обеспечение дальнейшего развития инициатив в области энергоэффективности и поддержание мотивации

- •2.6. Поддержание и повышение квалификации персонала

- •2.7. Информационный обмен

- •2.7.1. Диаграммы Сэнки

- •2.8. Эффективный контроль технологических процессов

- •2.8.1. Автоматизированные системы управления технологическими процессами

- •2.8.2. Менеджмент (контроль, обеспечение) качества

- •2.9. Техническое обслуживание

- •2.10. Мониторинг и измерения

- •2.10.1. Косвенные методы мониторинга

- •2.10.2. Оценки и расчеты

- •2.10.3. Учет потребления энергоресурсов и усовершенствованные системы учета

- •2.10.4. Снижение потери давления при измерении расходов в трубопроводах

- •2.11. Энергоаудиты и энергетическая диагностика

- •2.12. Пинч-анализ

- •2.13. Энтальпийный и эксергетический анализ

- •2.14. Термоэкономика

- •2.15. Энергетические модели

- •2.15.1. Энергетические модели, базы данных и балансы

- •2.15.2. Оптимизация использования энергоресурсов и управление ими на основе моделей

- •2.16. Сравнительный анализ

- •2.17. Прочие инструменты

- •3. Технологии, которые следует рассматривать для обеспечения энергоэффективности на уровне энергопотребляющих систем, процессов и видов деятельности

- •3.1. Сжигание

- •3.1.1. Снижение температуры дымовых газов

- •3.1.1.1. Установка подогревателя воздуха или воды

- •3.1.2. Рекуперативные и регенеративные горелки

- •3.1.3. Сокращение массового расхода дымовых газов за счет снижения избытка воздуха горения

- •3.1.4. Автоматизированное управление горелками

- •3.1.5. Выбор топлива

- •3.1.6. Кислородное сжигание

- •3.1.7. Сокращение потерь тепла при помощи теплоизоляции

- •3.1.8. Сокращение потерь тепла через отверстия печей

- •3.2. Паровые системы

- •3.2.1. Общие свойства пара

- •3.2.2. Обзор методов повышения энергоэффективности паровых систем

- •3.2.3. Дросселирование и использование турбодетандеров

- •3.2.4. Методы эксплуатации и управления технологическим процессом

- •3.2.5. Предварительный подогрев питательной воды (в т.ч. с помощью экономайзера)

- •3.2.6. Предотвращение образования и удаление накипи с поверхностей теплообмена

- •3.2.7. Оптимизация продувки котла

- •3.2.8. Оптимизация расхода пара в деаэраторе

- •3.2.9. Оптимизация работы котла короткими циклами

- •3.2.10. Оптимизация парораспределительных систем

- •3.2.11. Теплоизоляция паропроводов и конденсатопроводов

- •3.2.11.1. Использование съемных панелей для теплоизоляции клапанов и фитингов

- •3.2.12. Реализация программы контроля состояния конденсатоотводчиков и их ремонта

- •3.2.13. Сбор и возврат конденсата в котел

- •3.2.14. Использование самоиспарения

- •3.2.15. Утилизация энергии продувочной воды котла

- •3.3. Утилизация тепла и охлаждение

- •3.3.1. Теплообменники

- •3.3.1.1. Мониторинг состояния и техническое обслуживание теплообменников

- •3.3.2. Тепловые насосы (в т.ч. механическая рекомпрессия пара)

- •3.3.3. Системы охлаждения и холодильные установки

- •3.4. Когенерация

- •3.4.1. Различные методы когенерации

- •3.4.2. Тригенерация

- •3.4.3. Централизованное холодоснабжение

- •3.5. Электроснабжение

- •3.5.1. Компенсация реактивной мощности

- •3.5.2. Гармоники

- •3.5.3. Оптимизация систем электроснабжения

- •3.5.4. Энергоэффективная эксплуатация трансформаторов

- •3.6. Подсистемы с электроприводом

- •3.6.1. Энергоэффективные двигатели

- •3.6.2. Выбор оптимальной номинальной мощности двигателя

- •3.6.3. Приводы с переменной скоростью

- •3.6.4. Потери при передаче механической энергии

- •3.6.5. Ремонт двигателей

- •3.6.6. Перемотка

- •3.6.7. Экологические преимущества, воздействие на различные компоненты окружающей среды, применимость и другие соображения относительно методов повышения энергоэффективности систем с электроприводом

- •3.7. Системы сжатого воздуха

- •3.7.1. Оптимизация общего устройства системы

- •3.7.2. Использование приводов с переменной скоростью

- •3.7.3. Высокоэффективные электродвигатели

- •3.7.4. Централизованная система управления системой сжатого воздуха

- •3.7.5. Утилизация тепла

- •3.7.6. Сокращение утечек в системах сжатого воздуха

- •3.7.7. Техническое обслуживание фильтров

- •3.7.8. Использование холодного наружного воздуха для питания компрессоров

- •3.7.9. Оптимизация давления системы

- •3.7.10. Создание запаса сжатого воздуха вблизи потребителей с существенно варьирующим уровнем потребления

- •3.8. Насосные системы

- •3.8.1. Инвентаризация и оценка насосных систем

- •3.8.2. Выбор насоса

- •3.8.3. Оптимизация трубопроводной системы

- •3.8.4. Техническое обслуживание

- •3.8.5. Управление насосными системами и их регулирование

- •3.8.6. Привод и передача

- •3.8.7. Экологические преимущества, воздействие на различные компоненты окружающей среды, применимость и другие соображения относительно методов повышения энергоэффективности насосных систем

- •3.9. Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ)

- •3.9.1. Отопление и охлаждение помещений

- •3.9.2. Вентиляция

- •3.9.2.1. Оптимизация проектных решений при внедрении новой или модернизации существующей системы вентиляции

- •3.9.2.2. Повышение эффективности существующей вентиляционной системы

- •3.9.3. Естественное охлаждение

- •3.10. Освещение

- •3.11. Процессы сушки, сепарации и концентрирования

- •3.11.1. Выбор оптимальной технологии или сочетания технологий

- •3.11.2. Механические процессы

- •3.11.3. Методы термической сушки

- •3.11.3.1. Расчет энергозатрат и КПД

- •3.11.3.2. Конвективная сушка

- •3.11.3.3. Контактная сушка

- •3.11.3.4. Перегретый пар

- •3.11.3.5. Утилизация тепла в процессах сушки

- •3.11.3.6. Выпаривание в сочетании с механической рекомпрессией пара или тепловым насосом

- •3.11.3.7. Оптимизация теплоизоляции сушильных систем

- •3.11.4. Радиационная сушка

- •3.11.5. Системы автоматизированного управления процессами термической сушки

- •4. Наилучшие доступные технологии

- •4.1. Введение

- •4.2. Наилучшие доступные технологии обеспечения энергоэффективности на уровне установки

- •4.2.1. Менеджмент энергоэффективности

- •4.2.2. Планирование и определение целей и задач

- •4.2.2.1. Постоянное улучшение экологической результативности

- •4.2.2.2. Выявление аспектов энергоэффективности установки и возможностей для энергосбережение

- •4.2.2.3. Системный подход к менеджменту энергоэффективности

- •4.2.2.4. Установление и пересмотр целей и показателей в области энергоэффективности

- •4.2.2.5. Сравнительный анализ

- •4.2.3. Энергоэффективное проектирование (ЭЭП)

- •4.2.4. Повышение степени интеграции технологических процессов

- •4.2.5. Поддержание поступательного развития инициатив в области энергоэффективности

- •4.2.6. Поддержание уровня квалификации персонала

- •4.2.7. Эффективный контроль технологических процессов

- •4.2.8. Техническое обслуживание

- •4.2.9. Мониоринг и измерения

- •4.3. Наилучшие доступные технологии обеспечения энергоэффективности энергопотребляющих систем, технологических процессов, видов деятельности и оборудования

- •4.3.1. Сжигание

- •4.3.2. Паровые системы

- •4.3.3. Утилизация тепла

- •4.3.4. Когенерация

- •4.3.5. Электроснабжение

- •4.3.6. Подсистемы с электроприводом

- •4.3.7. Системы сжатого воздуха

- •4.3.8. Насосные системы

- •4.3.9. Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ)

- •4.3.10. Освещение

- •4.3.11. Процессы сушки, сепарации и концентрирования

- •5. Новые технологии обеспечения энергоэффективности

- •5.1. Беспламенное сжигание (беспламенное окисление)

- •5.2. Сжатый воздух как средство хранения энергии

- •6. Заключительные замечания

- •6.1. Временные рамки и основные этапы подготовки настоящего документа

- •6.2. Источники информации

- •6.3. Степень консенсуса

- •6.4. Пробелы и дублирование информации. Рекомендации по дальнейшему сбору информации и исследованиям

- •6.4.1. Пробелы и дублирование информации

- •6.4.3. Конкретная производственная информация

- •6.4.3. Направления дальнейших исследований и практической деятельности

- •6.5. Пересмотр настоящего документа

- •Источники

- •Глоссарий

- •7. Приложения

- •7.1. Энергия и законы термодинамики

- •7.1.1. Общие принципы

- •7.1.1.1. Описание систем и процессов

- •7.1.1.2. Формы энергии и способы ее передачи

- •7.1.2. Первый и второй законы термодинамики

- •7.1.2.1. Первый закон термодинамики: баланс энергии

- •7.1.2.2. Второй закон термодинамики: энтропия

- •7.1.2.2.2. Баланс энтропии для закрытой системы

- •7.1.2.3. Баланс энтропии для открытой системы

- •7.1.2.4. Анализ эксергии

- •7.1.3. Диаграммы свойств, таблицы свойств, базы данных и программы

- •7.1.3.1. Диаграммы свойств

- •7.1.3.2. Таблицы свойств, базы данных и программное моделирование

- •7.1.3.3. Источники неэффективности

- •7.1.4. Использованные обозначения

- •7.1.4.1. Библиография

- •7.2. Примеры термодинамической необратимости

- •7.2.1. Пример 1. Дросселирование

- •7.2.2. Пример 2. Теплообменники

- •7.2.3. Пример 3. Процессы перемешивания

- •7.3. Примеры анализа энергоэффективности производства

- •7.3.1. Производство этилена методом парового крекинга

- •7.3.2. Производство мономера винилацетата (МВА)

- •7.3.3. Горячая прокатка стали

- •7.4. Примеры внедрения систем менеджмента энергоэффективности

- •7.5. Примеры энергоэффективных технологических процессов

- •7.6. Пример подхода к поступательному развитию инициатив в сфере энергоэффективности: «совершенство в производственной деятельности»

- •7.7. Мониторинг и измерения

- •7.7.1. Количественные измерения

- •7.7.2. Оптимизация использования энергоресурсов

- •7.7.3. Энергетические модели, базы данных и балансы

- •7.8. Другие инструменты аудита и поддержки мероприятий по повышению энергоэффективности на уровне предприятия

- •7.8.1. Инструменты аудита и менеджмента энергоэффективности

- •7.9. Сравнительный анализ

- •7.9.1. Нефтеперерабатывающие заводы

- •7.9.2. Австрийское энергетическое агентство

- •7.9.3. Схема для норвежских МСП

- •7.9.4. Соглашения о сравнительном анализе в Нидерландах

- •7.9.5. Сравнительный анализ в стекольной промышленности

- •7.9.6. Распределение энергозатрат и выбросов CO2 между различными видами продукции в сложном последовательном процессе

- •7.10. Примеры к главе 3

- •7.10.1. Паровые системы

- •7.10.2. Утилизация отходящего тепла

- •7.11. Мероприятия на стороне потребителя

- •7.12. Энергосервисные компании

- •7.13. Сайт Европейской комиссии, посвященный вопросам энергоэффективности и Национальные планы действий государств-членов

- •7.14. Европейская схема торговли квотами (ETS)

- •7.15. Оптимизация транспортных систем

- •7.15.1. Энергоаудит транспортных систем

- •7.15.2. Менеджмент энергоэффективности автомобильного транспорта

- •7.15.3. Улучшение упаковки с целью оптимизации использования транспорта

- •7.16. Европейский топливный баланс

- •7.17. Коррекция коэффициента мощности при электроснабжении

3.1.8. Сокращение потерь тепла через отверстия печей

Общая характеристика

При эксплуатации печей возможны потери энергии с тепловым излучением через отверстия, используемые, в частности, для загрузки/выгрузки. Эта проблема особенно актуальна для печей, рабочая температура которых превышает 500 °C. Отверстия печей включают газоходы и трубы, смотровые окна, используемые для визуального контроля технологического процесса, двери печей, оставляемые частично открытыми при обработке негабаритных деталей, двери и другие отверстия, используемые для загрузки и выгрузки материалов, продукции и/или топлива и т.д.

Экологические преимущества

Данных не предоставлено.

Воздействие на различные компоненты окружающей среды

Данных не предоставлено.

Производственная информация

Потери тепла через отверстия легко обнаруживаются при помощи тепловизора. Возможно свести к минимуму потери тепла через двери и смотровые окна печей посредством выбора оптимальных конструктивных решений.

Применимость

Данных не предоставлено.

Экономические аспекты

Данных не предоставлено.

Мотивы внедрения

Данных не предоставлено.

Примеры

Данных не предоставлено.

Справочная информация

[127, TWG, , 271, US_DOE, 2004]

3.2. Паровые системы

3.2.1. Общие свойства пара

Общая характеристика

Пар является одним из распространенных теплоносителей в тепловых системах с нагреваемым жидким или газообразным рабочим телом. К другим традиционно используемым теплоносителям относятся вода и термомасла. Вода может использоваться в тех случаях, когда рабочие температуры не превышают 100°C. Однако вода под высоким давлением, характеризующаяся более высокой температурой кипения, может использоваться при рабочих температурах выше 100°C, в некоторых случаях превышающих 180°C. Термомасла отличаются более высокой температурой кипения (и специально разработаны для длительных сроков службы). Однако они, как правило, имеют меньшую удельную теплоемкость и коэффициент теплопроводности, чем вода. Водяной пар имеет ряд преимуществ, перечисленных ниже, и может использоваться в разнообразных системах, подразумевающих непосредственный контакт теплоносителя с различными элементами оборудования.

Преимущества пара включают низкую токсичность, безопасность использования с легковоспламеняющимися и взрывоопасными материалами, простоту перемещения, высокую эффективность, высокую теплоту конденсации, а также низкую стоимость теплоносителя по сравнению с термомаслами. Пар отличается высокой теплотой конденсации на единицу массы (2300-2900 кДж/кг); эта теплота может быть преобразована в механическую энергию при помощи

148

турбины или использована для нагрева в различных технологических процессах. Поскольку большая часть энергии пара имеет форму скрытого тепла (теплоты испарения), значительные количества пара могут эффективно передаваться при практически постоянной температуре, что облегчает подведение энергии ко многим технологическим процессам (см. раздел 1.2.2.4). Особенности пара и его использования подробно обсуждаются также в Справочном документе по крупным топливосжигающим установкам.

Переход воды в газообразное состояние требует значительной энергии, которая преобразуется в скрытое тепло пара. Это позволяет добиться значительно более интенсивной теплоотдачи, чем при использовании в качестве теплоносителя воды или термомасел:

•вода – 4000 Вт/м2·°C;

•термомасло – 1500 Вт/м2·°C;

•водяной пар – >10000 Вт/м2·°C.

Поскольку граница раздела жидкой и газообразной фаз (кривая двухфазного равновесия) представлена на фазовой диаграмме воды практически прямой линией (см. рис. 1.5), существует непосредственная зависимость между температурой получаемого пара и давлением. Это позволяет легко обеспечить необходимую температуру пара, меняя давление. Использование пара высокого или низкого давления накладывает определенные требования на различные характеристики установки (см. «Производственная информация» ниже). Поэтому необходимо тщательно выбирать давление пара для проектируемой установки с тем, чтобы достичь оптимального соотношения между надежностью и энергоэффективностью.

Многочисленные преимущества пара обусловили значительную долю энергии, расходуемой на производство пара, в общем энергопотреблении промышленности. Например, в 1994 г. промышленность 15 стран ЕС использовала около 5988 ПДж энергии пара, что составило примерно 34% общего количества энергии, использованного при производстве промышленной продукции. Соответствующие соотношения для некоторых отраслей промышленности представлены в табл. 3.5.

Отрасль |

Затраты энергии на |

Доля в общем |

|

производство пара (ПДж) |

энергопотреблении отрасли |

||

|

|||

|

|

|

|

Целлюлозно-бумажная |

2318 |

83% |

|

|

|

|

|

Химическая |

1957 |

57% |

|

|

|

|

|

Нефтепереработка |

1449 |

42% |

|

|

|

|

Таблица 3.5: Использование энергии для производства пара в различных отраслях промышленности

Экологические преимущества

Пар сам по себе не является токсичным.

Воздействие на различные компоненты окружающей среды

•производство пара связано с традиционными воздействиями, характерными для сжигания топлива;

•в случае подготовки питательной воды котла возможно поступление в окружающую среду химических веществ, используемых для очистки или деионизации воды;

•отходящий пар или сбрасываемый горячий конденсат могут приводить к повышению температуры в принимающих канализационных системах или водных объектах.

149

Производственная информация

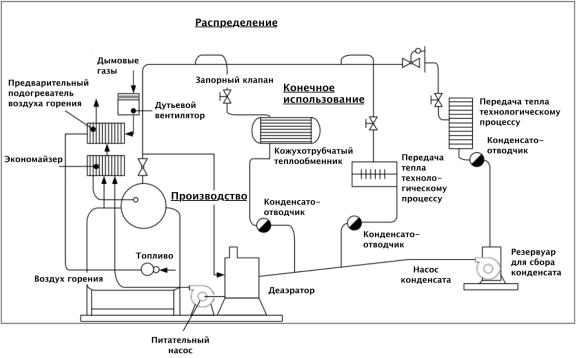

Как правило, паровая система состоит из четырех основных компонентов: парогенератора (котла), распределительной системы (паропроводов или конденсатопроводов), потребителя или конечного пользователя (установки или технологического процесса, использующих пар или тепло), а также системы сбора конденсата. Эффективное производство и распределение пара, а также надлежащая эксплуатация и техническое обслуживание паровой системы способны внести значительный вклад в сокращение потерь тепла, как описано ниже:

•производство пара (см. раздел 3.1 «Сжигание»): пар производится в котле или теплоутилизационном парогенераторе посредством передачи тепла от горячих газов, образовавшихся при сгорании топлива, к воде. Когда вода получает достаточное количество тепла, происходит фазовый переход из жидкого в газообразное состояние. В некоторых котлах для дополнительного увеличения содержания тепла в паре применяется пароперегреватель. Под давлением пар поступает из котла или парогенератора в распределительную систему;

•распределение: распределительная система обеспечивает подачу пара от котла или парогенератора к месту конечного использования. Многие распределительные системы имеют несколько паропроводов, по которым подается пар различного давления. Эти подсистемы разделяются различными элементами трубопроводной арматуры – запорными клапанами, редукционными клапанами и, в некоторых случаях, турбодетандерами. Обеспечение энергоэффективности паровой системы требует надлежащего баланса давления пара, организации сбора конденсата, адекватной теплоизоляции и эффективного регулирования давления.

Использование пара высокого давления имеет следующие преимущества:

•более высокая температура насыщенного пара;

•меньший объем пара, что позволяет использовать паропроводы меньшего диаметра;

•если потребителям подается пар высокого давления, его давление может снижаться перед использованием;

•более высокое давление обеспечивает более стабильные условия парообразования в котле. Пар низкого давления характеризуется следующими преимуществами:

•меньшие потери энергии при производстве пара и в распределительной системе;

•меньшее содержание остаточного тепла в конденсате (см. разделы 3.2.14 и 3.2.15);

•меньшие потери, связанные с утечками в паропроводах;

•менее интенсивное образование накипи.

Всилу того, что для паровых систем характерно высокое рабочее давление, обеспечение безопасности является крайне важным аспектом эксплуатации таких систем. Кроме того, в паровых системах могут иметь место гидравлические удары и различные виды коррозии. Как следствие, надежность и срок службы различных компонентов существенно зависят от конструкции системы, качества монтажа и технического обслуживания.

•конечное использование: существует множество типов конечного использования энергии пара, например:

oпреобразование в механическую энергию: приведение в движение турбин, насосов, компрессоров и т.д. Как правило, речь идет о крупном оборудовании – генераторах электроэнергии, крупных компрессорах и т.п.;

oнагрев: подведение тепла к технологическим процессам, сушка разнообразной бумажной продукции;

oиспользование в химических реакциях: создание требуемых условий для реакций и регулирование их хода, ректификация углеводородных смесей, источник водорода в паровом риформинге метана.

150

Традиционное конечное оборудование паровых систем, в котором происходит использование энергии пара, включает теплообменники, турбины, ректификационные колонны, колонны отпарки, а также химические реакторы.

Вопросы, связанные с использованием пара в электроэнергетике, обсуждаются в Справочном документе по крупным топливосжигающим предприятиям; вопросы когенерации и тригенерации обсуждаются в разделах 3.4 и 3.4.2 настоящего документа соответственно.

В случае подведения тепла к технологическому процессу пар с помощью теплообменника передает используемому в процессе веществу энергию, в основном теплоту конденсации. Пар удерживается в теплообменнике до конденсации, после чего конденсат отводится в систему возврата с помощью конденсатоотводчика. В турбине энергия пара преобразуется в механическую энергию, приводя в движение машины вращательного или возвратнопоступательного действия, например, насосы, компрессоры или электрогенераторы. В ректификационных колоннах пар используется для разделения жидкостей на различные компоненты. Кроме того, пар может применяться для отпарки примесей из различных веществ. Наконец, пар используется в некоторых химических реакциях в качестве источника воды.

•сбор и возврат конденсата: после того, как теплота конденсации пара передана технологическому процессу или использована, вода (конденсат) возвращается в котел при помощи системы сбора и возврата конденсата. Сначала конденсат собирается в специальном резервуаре, откуда он при помощи насоса подается в деаэратор, где из конденсата удаляются неконденсируемые газы. В резервуаре для сбора конденсата или деаэраторе к конденсату могут быть добавлены подпиточная вода и необходимые химические вещества. Питательные насосы увеличивают давление воды до уровня, превышающего рабочее давление в котле, и подают ее в котел, тем самым завершая цикл;

•расчет КПД паровых котлов: общеевропейский консенсус по данному вопросу отражен в документах CEN EN 12952-15:2003 (водотрубные котлы и вспомогательные устройства: приемочные испытания) и CEN EN 12953-11:2003 (жаротрубные котлы: приемочные испытания).

Рисунок 3.5: Типичная система производства и распределения пара

[123, US_DOE]

Применимость

Широко применяется.

151