- •Краткое содержание

- •Предисловие

- •1. Статус настоящего документа

- •2. Мандат на подготовку настоящего документа

- •3. Значимые нормативно-правовые положения Директивы КПКЗ и определение НДТ

- •4. Цель настоящего документа

- •5. Источники информации

- •6. Как использовать настоящий документ

- •Область применения

- •1. Введение и определения

- •1.1. Введение

- •1.1.1. Энергия в промышленном секторе ЕС

- •1.1.2. Воздействия энергопотребления на окружающую среду и экономику

- •1.1.3. Вклад энергоэффективности в сокращение эффектов глобального потепления и повышение устойчивости

- •1.1.4. Энергоэффективность и Директива КПКЗ

- •1.1.5. Место энергоэффективности в системе комплексного предотвращения и контроля загрязнения

- •1.1.6. Экономические аспекты и вопросы воздействия на различные компоненты окружающей среды

- •1.2. Понятие энергии и законы термодинамики

- •1.2.1. Энергия, теплота, мощность и работа

- •1.2.2. Законы термодинамики

- •1.2.2.1. Первый закон термодинамики: сохранение энергии

- •1.2.2.2. Второй закон термодинамики: рост энтропии

- •1.2.2.3. Баланс эксергии: сочетание первого и второго законов

- •1.2.2.4. Диаграммы свойств

- •1.2.2.5. Дальнейшая информация

- •1.2.2.6. Необратимость и ее источники

- •1.3. Определения показателей энергоэффективности и повышения энергоэффективности

- •1.3.1. Вопросы энергоэффективности и ее оценки в Директиве IPPC

- •1.3.2. Эффективное и неэффективное использование энергии

- •1.3.3 Показатели энергоэффективности

- •1.3.4. Практическое применение показателей

- •1.3.5. Значимость систем и границ систем

- •1.3.6. Другие используемые термины

- •1.3.6.1. Первичная энергия, вторичная энергия и конечная энергия

- •1.3.6.2. Теплота сгорания топлива и КПД

- •1.3.6.3. Меры по повышению энергоэффективности на стороне производителя и стороне потребителя

- •1.4. Показатели энергоэффективности в промышленности

- •1.4.1. Введение: определение показателей и других параметров

- •1.4.2. Энергоэффективность производственных единиц

- •1.4.2.1. Пример 1. Простой случай

- •1.4.2.2. Пример 2. Типичный случай

- •1.4.3. Энергоэффективность предприятия

- •1.5. Вопросы, которые должны быть рассмотрены при определении показателей энергоэффективности

- •1.5.1. Определение границ системы

- •1.5.1.1.Выводы относительно систем и границ систем

- •1.5.2. Другие существенные вопросы, заслуживающие рассмотрения на уровне установки

- •1.5.2.1. Документирование используемых подходов к отчетности

- •1.5.2.2. Внутреннее производство и потребление энергии

- •1.5.2.3. Утилизация энергии отходов и газа, сжигаемого в факелах

- •1.5.2.4. Эффект масштаба (снижение УЭП с ростом объемов производства)

- •1.5.2.5. Изменения в производственных методах и характеристиках продукции

- •1.5.2.6. Интеграция энергосистем

- •1.5.2.7. Неэффективное использование энергии из соображений устойчивого развития и/или повышения энергоэффективности предприятия в целом

- •1.5.2.8. Отопление и охлаждение помещений

- •1.5.2.9. Региональные факторы

- •1.5.2.10. Явная теплота

- •1.5.2.11. Дальнейшие примеры

- •2. Технологии, которые следует рассматривать для обеспечения энергоэффективности на уровне установки

- •2.1. Системы менеджмента энергоэффективности (СМЭЭ)

- •2.2. Планирование и определение целей и задач

- •2.2.1. Постоянное улучшение экологической результативности и вопросы воздействия на различные компоненты окружающей среды

- •2.2.2. Системный подход к менеджменту энергоэффективности

- •2.3. Энергоэффективное проектирование (ЭЭП)

- •2.3.1. Выбор технологии производственного процесса

- •2.4. Повышение степени интеграции процессов

- •2.5. Обеспечение дальнейшего развития инициатив в области энергоэффективности и поддержание мотивации

- •2.6. Поддержание и повышение квалификации персонала

- •2.7. Информационный обмен

- •2.7.1. Диаграммы Сэнки

- •2.8. Эффективный контроль технологических процессов

- •2.8.1. Автоматизированные системы управления технологическими процессами

- •2.8.2. Менеджмент (контроль, обеспечение) качества

- •2.9. Техническое обслуживание

- •2.10. Мониторинг и измерения

- •2.10.1. Косвенные методы мониторинга

- •2.10.2. Оценки и расчеты

- •2.10.3. Учет потребления энергоресурсов и усовершенствованные системы учета

- •2.10.4. Снижение потери давления при измерении расходов в трубопроводах

- •2.11. Энергоаудиты и энергетическая диагностика

- •2.12. Пинч-анализ

- •2.13. Энтальпийный и эксергетический анализ

- •2.14. Термоэкономика

- •2.15. Энергетические модели

- •2.15.1. Энергетические модели, базы данных и балансы

- •2.15.2. Оптимизация использования энергоресурсов и управление ими на основе моделей

- •2.16. Сравнительный анализ

- •2.17. Прочие инструменты

- •3. Технологии, которые следует рассматривать для обеспечения энергоэффективности на уровне энергопотребляющих систем, процессов и видов деятельности

- •3.1. Сжигание

- •3.1.1. Снижение температуры дымовых газов

- •3.1.1.1. Установка подогревателя воздуха или воды

- •3.1.2. Рекуперативные и регенеративные горелки

- •3.1.3. Сокращение массового расхода дымовых газов за счет снижения избытка воздуха горения

- •3.1.4. Автоматизированное управление горелками

- •3.1.5. Выбор топлива

- •3.1.6. Кислородное сжигание

- •3.1.7. Сокращение потерь тепла при помощи теплоизоляции

- •3.1.8. Сокращение потерь тепла через отверстия печей

- •3.2. Паровые системы

- •3.2.1. Общие свойства пара

- •3.2.2. Обзор методов повышения энергоэффективности паровых систем

- •3.2.3. Дросселирование и использование турбодетандеров

- •3.2.4. Методы эксплуатации и управления технологическим процессом

- •3.2.5. Предварительный подогрев питательной воды (в т.ч. с помощью экономайзера)

- •3.2.6. Предотвращение образования и удаление накипи с поверхностей теплообмена

- •3.2.7. Оптимизация продувки котла

- •3.2.8. Оптимизация расхода пара в деаэраторе

- •3.2.9. Оптимизация работы котла короткими циклами

- •3.2.10. Оптимизация парораспределительных систем

- •3.2.11. Теплоизоляция паропроводов и конденсатопроводов

- •3.2.11.1. Использование съемных панелей для теплоизоляции клапанов и фитингов

- •3.2.12. Реализация программы контроля состояния конденсатоотводчиков и их ремонта

- •3.2.13. Сбор и возврат конденсата в котел

- •3.2.14. Использование самоиспарения

- •3.2.15. Утилизация энергии продувочной воды котла

- •3.3. Утилизация тепла и охлаждение

- •3.3.1. Теплообменники

- •3.3.1.1. Мониторинг состояния и техническое обслуживание теплообменников

- •3.3.2. Тепловые насосы (в т.ч. механическая рекомпрессия пара)

- •3.3.3. Системы охлаждения и холодильные установки

- •3.4. Когенерация

- •3.4.1. Различные методы когенерации

- •3.4.2. Тригенерация

- •3.4.3. Централизованное холодоснабжение

- •3.5. Электроснабжение

- •3.5.1. Компенсация реактивной мощности

- •3.5.2. Гармоники

- •3.5.3. Оптимизация систем электроснабжения

- •3.5.4. Энергоэффективная эксплуатация трансформаторов

- •3.6. Подсистемы с электроприводом

- •3.6.1. Энергоэффективные двигатели

- •3.6.2. Выбор оптимальной номинальной мощности двигателя

- •3.6.3. Приводы с переменной скоростью

- •3.6.4. Потери при передаче механической энергии

- •3.6.5. Ремонт двигателей

- •3.6.6. Перемотка

- •3.6.7. Экологические преимущества, воздействие на различные компоненты окружающей среды, применимость и другие соображения относительно методов повышения энергоэффективности систем с электроприводом

- •3.7. Системы сжатого воздуха

- •3.7.1. Оптимизация общего устройства системы

- •3.7.2. Использование приводов с переменной скоростью

- •3.7.3. Высокоэффективные электродвигатели

- •3.7.4. Централизованная система управления системой сжатого воздуха

- •3.7.5. Утилизация тепла

- •3.7.6. Сокращение утечек в системах сжатого воздуха

- •3.7.7. Техническое обслуживание фильтров

- •3.7.8. Использование холодного наружного воздуха для питания компрессоров

- •3.7.9. Оптимизация давления системы

- •3.7.10. Создание запаса сжатого воздуха вблизи потребителей с существенно варьирующим уровнем потребления

- •3.8. Насосные системы

- •3.8.1. Инвентаризация и оценка насосных систем

- •3.8.2. Выбор насоса

- •3.8.3. Оптимизация трубопроводной системы

- •3.8.4. Техническое обслуживание

- •3.8.5. Управление насосными системами и их регулирование

- •3.8.6. Привод и передача

- •3.8.7. Экологические преимущества, воздействие на различные компоненты окружающей среды, применимость и другие соображения относительно методов повышения энергоэффективности насосных систем

- •3.9. Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ)

- •3.9.1. Отопление и охлаждение помещений

- •3.9.2. Вентиляция

- •3.9.2.1. Оптимизация проектных решений при внедрении новой или модернизации существующей системы вентиляции

- •3.9.2.2. Повышение эффективности существующей вентиляционной системы

- •3.9.3. Естественное охлаждение

- •3.10. Освещение

- •3.11. Процессы сушки, сепарации и концентрирования

- •3.11.1. Выбор оптимальной технологии или сочетания технологий

- •3.11.2. Механические процессы

- •3.11.3. Методы термической сушки

- •3.11.3.1. Расчет энергозатрат и КПД

- •3.11.3.2. Конвективная сушка

- •3.11.3.3. Контактная сушка

- •3.11.3.4. Перегретый пар

- •3.11.3.5. Утилизация тепла в процессах сушки

- •3.11.3.6. Выпаривание в сочетании с механической рекомпрессией пара или тепловым насосом

- •3.11.3.7. Оптимизация теплоизоляции сушильных систем

- •3.11.4. Радиационная сушка

- •3.11.5. Системы автоматизированного управления процессами термической сушки

- •4. Наилучшие доступные технологии

- •4.1. Введение

- •4.2. Наилучшие доступные технологии обеспечения энергоэффективности на уровне установки

- •4.2.1. Менеджмент энергоэффективности

- •4.2.2. Планирование и определение целей и задач

- •4.2.2.1. Постоянное улучшение экологической результативности

- •4.2.2.2. Выявление аспектов энергоэффективности установки и возможностей для энергосбережение

- •4.2.2.3. Системный подход к менеджменту энергоэффективности

- •4.2.2.4. Установление и пересмотр целей и показателей в области энергоэффективности

- •4.2.2.5. Сравнительный анализ

- •4.2.3. Энергоэффективное проектирование (ЭЭП)

- •4.2.4. Повышение степени интеграции технологических процессов

- •4.2.5. Поддержание поступательного развития инициатив в области энергоэффективности

- •4.2.6. Поддержание уровня квалификации персонала

- •4.2.7. Эффективный контроль технологических процессов

- •4.2.8. Техническое обслуживание

- •4.2.9. Мониоринг и измерения

- •4.3. Наилучшие доступные технологии обеспечения энергоэффективности энергопотребляющих систем, технологических процессов, видов деятельности и оборудования

- •4.3.1. Сжигание

- •4.3.2. Паровые системы

- •4.3.3. Утилизация тепла

- •4.3.4. Когенерация

- •4.3.5. Электроснабжение

- •4.3.6. Подсистемы с электроприводом

- •4.3.7. Системы сжатого воздуха

- •4.3.8. Насосные системы

- •4.3.9. Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ)

- •4.3.10. Освещение

- •4.3.11. Процессы сушки, сепарации и концентрирования

- •5. Новые технологии обеспечения энергоэффективности

- •5.1. Беспламенное сжигание (беспламенное окисление)

- •5.2. Сжатый воздух как средство хранения энергии

- •6. Заключительные замечания

- •6.1. Временные рамки и основные этапы подготовки настоящего документа

- •6.2. Источники информации

- •6.3. Степень консенсуса

- •6.4. Пробелы и дублирование информации. Рекомендации по дальнейшему сбору информации и исследованиям

- •6.4.1. Пробелы и дублирование информации

- •6.4.3. Конкретная производственная информация

- •6.4.3. Направления дальнейших исследований и практической деятельности

- •6.5. Пересмотр настоящего документа

- •Источники

- •Глоссарий

- •7. Приложения

- •7.1. Энергия и законы термодинамики

- •7.1.1. Общие принципы

- •7.1.1.1. Описание систем и процессов

- •7.1.1.2. Формы энергии и способы ее передачи

- •7.1.2. Первый и второй законы термодинамики

- •7.1.2.1. Первый закон термодинамики: баланс энергии

- •7.1.2.2. Второй закон термодинамики: энтропия

- •7.1.2.2.2. Баланс энтропии для закрытой системы

- •7.1.2.3. Баланс энтропии для открытой системы

- •7.1.2.4. Анализ эксергии

- •7.1.3. Диаграммы свойств, таблицы свойств, базы данных и программы

- •7.1.3.1. Диаграммы свойств

- •7.1.3.2. Таблицы свойств, базы данных и программное моделирование

- •7.1.3.3. Источники неэффективности

- •7.1.4. Использованные обозначения

- •7.1.4.1. Библиография

- •7.2. Примеры термодинамической необратимости

- •7.2.1. Пример 1. Дросселирование

- •7.2.2. Пример 2. Теплообменники

- •7.2.3. Пример 3. Процессы перемешивания

- •7.3. Примеры анализа энергоэффективности производства

- •7.3.1. Производство этилена методом парового крекинга

- •7.3.2. Производство мономера винилацетата (МВА)

- •7.3.3. Горячая прокатка стали

- •7.4. Примеры внедрения систем менеджмента энергоэффективности

- •7.5. Примеры энергоэффективных технологических процессов

- •7.6. Пример подхода к поступательному развитию инициатив в сфере энергоэффективности: «совершенство в производственной деятельности»

- •7.7. Мониторинг и измерения

- •7.7.1. Количественные измерения

- •7.7.2. Оптимизация использования энергоресурсов

- •7.7.3. Энергетические модели, базы данных и балансы

- •7.8. Другие инструменты аудита и поддержки мероприятий по повышению энергоэффективности на уровне предприятия

- •7.8.1. Инструменты аудита и менеджмента энергоэффективности

- •7.9. Сравнительный анализ

- •7.9.1. Нефтеперерабатывающие заводы

- •7.9.2. Австрийское энергетическое агентство

- •7.9.3. Схема для норвежских МСП

- •7.9.4. Соглашения о сравнительном анализе в Нидерландах

- •7.9.5. Сравнительный анализ в стекольной промышленности

- •7.9.6. Распределение энергозатрат и выбросов CO2 между различными видами продукции в сложном последовательном процессе

- •7.10. Примеры к главе 3

- •7.10.1. Паровые системы

- •7.10.2. Утилизация отходящего тепла

- •7.11. Мероприятия на стороне потребителя

- •7.12. Энергосервисные компании

- •7.13. Сайт Европейской комиссии, посвященный вопросам энергоэффективности и Национальные планы действий государств-членов

- •7.14. Европейская схема торговли квотами (ETS)

- •7.15. Оптимизация транспортных систем

- •7.15.1. Энергоаудит транспортных систем

- •7.15.2. Менеджмент энергоэффективности автомобильного транспорта

- •7.15.3. Улучшение упаковки с целью оптимизации использования транспорта

- •7.16. Европейский топливный баланс

- •7.17. Коррекция коэффициента мощности при электроснабжении

эффект, достигаемый за счет выпаривания 2268 кг/ч конденсата с давлением 10 бар (м). Средняя температура подпиточной воды котла составляет 21ºC.

Как следует из табл. 7.14, при выпаривании конденсата с давлением 10 бар (м) при давлении 2 бар (м), испаряется 10,3% конденсата.

При этом образуется: 2268 кг/ч · 0,103 = 233,6 кг/ч пара низкого давления. Согласно таблицам свойств пара ASME, значения энтальпии составляют:

•насыщенный пар 2 бар (м): 2725,8 кДж/кг;

•подпиточная вода при 21ºC: 88,4 кДж/кг. Экономический эффект можно оценить следующим образом:

233,6 кг/ч · (2725,8 – 88,4) кДж/кг · 8760 ч/год · 4,265 долл./ГДж = 23019 долл. = 26119,37 евро. (1 долл. = 1,1347 евро, обменный курс на 1 января 2002 г.).

Минимизация работы котла короткими циклами (см. раздел 3.2.9) Пример 1

Котел со средним КПД 72,7 % (E1) заменяется котлом меньшей мощности, средний КПД которого составляет 78,8 % (E2). Относительная экономия топлива составляет:

(1 – E1/E2) = (1 – 72,7/78,8) · 100 = 7,7%

Если старый котел потреблял 211000 ГДж топлива ежегодно, снижение эксплуатационных затрат в результате использования нового котла составляет (в предположении, что цена топлива равна

2,844/ГДж):

211000 ГДж/год · 0.077 · 2,844 долл./ГДж = 46200 долл./год= 52422,56 евро/год

(1 долл. = 1,1347 евро, обменный курс на 1 января 2002 г.).

7.10.2. Утилизация отходящего тепла

Кислотная промывка теплобменников

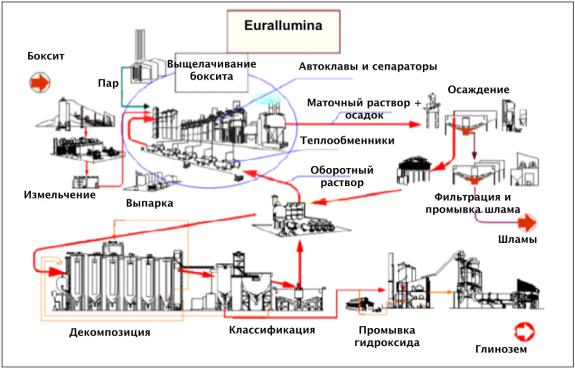

В основе процесса Байера – широко распространенного метода получения глинозема из бокситовых руд – лежит выщелачивание руды при высокой температуре. В зависимости от типа бокситов, температура выщелачивания может достигать 250°C, как на итальянском глиноземном заводе, пример которого рассматривается в этом разделе, и многих других предприятиях, или составлять всего около 140°C, как на некоторых глиноземных заводах Западной Австралии.

После выщелачивания боксита пульпа проходит процесс самоиспарения (сепарации), который осуществляется в несколько ступеней. При этом температура и давление пульпы постепенно доводятся до условий внешней среды.

Тепло пара, образующегося в процессе самоиспарения, утилизируется за счет конденсации в межтрубном пространстве кожухотрубных теплообменников. Это тепло используется для нагрева движущегося по трубам щелочного раствора, возвращаемого на передел выщелачивания. Эффективность утилизации тепла вторичного (сепараторного) пара является крайне важным фактором энергоэффективности всего технологического процесса. Чем больше тепла вторичного пара передается раствору, тем меньше свежего пара требуется для выщелачивания, что, в свою очередь, позволяет снизить общее потребление топлива.

408

Рисунок 7.14: Схема технологического процесса глиноземного завода Eurallumina [48, Teodosi, 2005]

Общая характеристика метода повышения энергоэффективности

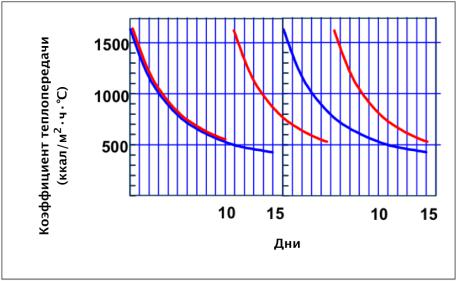

Кожухотрубные теплообменники подвергаются регулярной кислотной промывке для очистки внутренних поверхностей труб и восстановления коэффициента теплопередачи. На внутренних стенках труб образуется кремниевая накипь вследствие кристаллизации диоксида кремня из щелочного раствора, в особенности при высоких температурах.

Несмотря на то, что предприятия, как правило, принимают меры по удалению кремния из раствора, содержание кремния остается настолько высоким, что образование накипи способно существенно повлиять на степень утилизации энергии сепараторного пара и, как следствие, на общую энергоэффективность производства.

Оптимизация периодичности кислотной промывки способна повысить средний коэффициент теплопередачи поверхностей теплообмена, способствуя тем самым сокращению потребления топлива.

Экологические преимущества (прежде всего, в области энергоэффективности)

Предприятие сократило продолжительность рабочего цикла теплообменников с 15 до 10 дней, следствием чего явилось повышение частоты кислотных промывок. В свою очередь, это привело к увеличению среднего коэффициента теплопередачи и улучшению показателей утилизации энергии сепараторного пара (см. рис. 7.15).

409

Рисунок 7.15: Рабочий цикл теплообменников и изменение коэффициента теплопередачи

[48, Teodosi, 2005]

Воздействие на различные компоненты окружающей среды

Единственным негативным побочным эффектом данной практики является увеличение объемов отработанной кислоты, которые должны быть размещены тем или иным образом. Однако в случае процесса Байера это не создает никаких дополнительных проблем, поскольку отходы основного процесса (т.н. красный шлам) являются щелочными. Наличие кислого потока отходов предоставляет дополнительные возможности для нейтрализации шлама перед его размещением в шламохранилище.

Производственная информация

Как уже отмечалось, данная практика приводит к сокращению потребления энергии и экономии топлива (см. «Экономические аспекты»). Сокращение сжигания топлива приводит и к уменьшению выбросов – согласно оценкам, реализованные мероприятия привели к сокращению выбросов CO2 примерно на 10 тыс. т/год. До внедрения на предприятии процесса десульфуризации дымовых газов в 2000 г. еще одним результатом было сокращение выбросов

SO2 на 150 т/год.

Кислотная промывка труб требует приготовления кислотного раствора рекомендуемой концентрации, а также добавления ингибиторов коррозии для защиты металлических поверхностей. Полезной мерой защиты труб во время промывки является также циркуляция холодной воды в межтрубном пространстве теплообменника с целью предотвращения возможных случаев локального повышения температуры.

Применимость

Высокотемпературные теплообменники на рассматриваемом предприятии были оснащены трубами из нержавеющей стали с целью предотвращения коррозии и утечек. Мотивами для такого решения послужили стремление к обеспечению непрерывности технологического процесса и необходимость обеспечения чистоты конденсата, используемого в качестве питательной воды для котлов. Кроме того, этот фактор способствовал обеспечению длительного срока службы теплообменников (более 12 лет), несмотря на частые кислотные промывки.

Экономические аспекты

Затраты, связанные с учащением кислотных промывок, включают незначительные инвестиции, которые могут потребоваться на некоторых участках вследствие более короткого рабочего цикла теплообменников, а также эксплуатационные затраты на проведение дополнительных промывок. Экономический эффект выражается в форме сокращения потребления топлива и выбросов парниковых газов.

410

Достигнутое повышение энергоэффективности процесса соответствует снижению потребления мазута примерно на 3 кг на тонну глинозема или сокращению общего потребления топлива на 1,6%. Исходя из мощности глиноземного завода около 1 млн. т/год, получаем экономию мазута в размере 3000 т/год.

Мотивы внедрения

Экономические соображения.

Примеры

Eurallumina, Италия.

Справочная информация

[48, Teodosi, 2005]

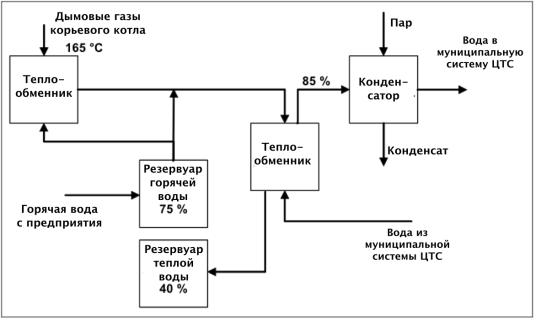

Утилизация избыточного тепла на картонной фабрике Общая характеристика метода повышения энергоэффективности

Сотрудничество между муниципальными службами и промышленными предприятиями является одним из важных факторов повышения энергоэффективности. В качестве примера можно рассмотреть опыт небольшого шведского муниципалитета Линдесберг, население которого составляет около 23 тыс. чел. AssiDomän Cartonboard, предприятие по производству картона, поставляет избыточное тепло в местную сеть центрального теплоснабжения с 1998 г. Сеть эксплуатируется муниципальной энергетической компанией Linde Energi AB. Тепло, поставляемое компанией, обеспечивает более 90% потребностей муниципальной системы теплоснабжения. Тепло передается в Линдесберг по трубопроводу длиной 17 км, состоящему из трубы горячей воды и возвратной трубы.

Предприятие стремится к снижению своего воздействия на окружающую среду, а также объемов потребляемых ресурсов и энергии. Повышение эффективности производства за последние десятилетия привело к тому, что на предприятии стал образовываться избыток горячей воды с температурой 75°C. Перед поставкой в муниципальную систему теплоснабжения вода дополнительно подогревается за счет тепла дымовых газов (см. рис. 7.16).

Рисунок 7.16: Взаимодействие системы утилизации тепла предприятия с муниципальной системой теплоснабжения

[20, Åsbland, 2005]

Такая система позволяет использовать вторичное тепло, утилизируемое на предприятии. Кроме того, утилизируется и энергия дымовых газов, которая в противном случае рассеивалась бы в окружающей среде. Как правило, поставки тепла для нужд муниципального теплоснабжения не

411

требуют от предприятия дополнительных затрат ископаемого топлива. Однако в периоды пиковых нагрузок предприятие задействует конденсатор пара, и использование пара приводит к потреблению дополнительного топлива (главным образом, биотоплива, например, древесной коры).

Экологические преимущества (прежде всего, в области повышения энергоэффективности)

До начала поставок тепла с картонной фабрики потребности муниципальной системы теплоснабжения удовлетворялись на 65 % за счет ископаемого топлива (мазута и сжиженного нефтяного газа), а остальные 35% обеспечивались тепловым насосом с электроприводом, использовавшим в качестве источника тепла подземные воды. В настоящее время более 90% тепла, используемого в муниципальной системе, поступает с предприятия. Муниципальная компания Linde Energi AB использует собственные котлы, работающие на мазуте, лишь в наиболее холодные периоды, составляющие в среднем около 2 недель в году. Тепловой насос выведен из эксплуатации.

По сравнению с периодом до начала сотрудничества с AssiDomän, потребление ископаемого топлива для нужд муниципального теплоснабжения сократилось на 4200 т СНГ и 200 м3 мазута в год. Более того, потребление электроэнергии сократилось на 11 тыс. МВт-ч/год вследствие прекращения эксплуатации теплового насоса.

Воздействие на различные компоненты окружающей среды

Помимо очевидных эффектов – снижение потребления ископаемого топлива и электроэнергии – прекращение эксплуатации теплового насоса способствовало сокращению выбросов озоноразрушающих веществ в атмосферу.

Производственная информация

Данных не предоставлено.

Применимость

Подобные формы сотрудничества не ограничены взаимодействием между промышленными и муниципальными органами. Значительный потенциал для интеграции использования энергоресурсов, не ограниченной пределами отдельных предприятий, существует в условиях промышленных парков. Фактически, это было одной из идей, положенной в основу концепции экопромышленных парков.

Экономические аспекты

Общий объем инвестиций, необходимых для реализации схемы, составил 15 млн. евро. Компания Linde Energi AB получила от шведского правительства грант в размере 2,3 млн. евро (15% общего объема инвестиций).

Мотивы внедрения

Движущей силой внедрения схемы использования тепла были как экономические, так и экологические соображения предприятия и муниципальной компании. Реализация проекта позволила сторонам решить актуальные проблемы, поскольку избыток тепла стал представлять проблему для предприятия (риск теплового загрязнения), а муниципальная компания столкнулась с необходимостью модернизации теплового насоса вследствие обязательных требований о прекращении использования озоноразрушающих теплоносителей.

Примеры

•Södra Cell Värö, Верберг;

•НПЗ компании Shell, Гётеборг;

•Swedish Steel, Бурленге;

•SCA, Сундсвалл.

Справочная информация:

[20, Åsblad, 2005]

412

7.10.3. Когенерация

Пример когенерации с использованием двигателей внутреннего сгорания: Bindewald Kupfermühle

•мукомольное производство: 100 тыс. т/год пшеничной и ржаной муки;

•производство солода: 35 тыс. т/год.

На предприятии действует когенерационная установка на основе стационарного ДВС, производящая 12 млн. кВт·ч электроэнергии и и около 26 млн. кВт·ч тепловой энергии в год и обеспечивающая экономию энергии топлива в размере 12,5 млн. кВт·ч/год по сравнению с раздельным производством указанного количества энергоресурсов.

Технические данные:

•мощность потребления топлива: 2 · 2143 кВттоп (природный газ);

•электрическая мощность: 2 · 700 кВтэ;

•тепловая мощность: 2 · 1200 кВтт;

•производство электроэнергии: около 10.2 млн. кВт·чэ/год;

•производство тепла: около 17,5 млн. кВт·чт/год;

•время работы (в пересчете на полную загрузку): 7286 ч/год;

•отношение производства электроэнергии к производству тепла: 0.58. Эксплуатационные данные:

•начало эксплуатации: декабрь 1991 г.;

•уровни КПД:

oКПД производства электроэнергии: 33 %;

oКПД производства тепла: 56%;

oКПД использования топлива: 89 %;

•потребность в техническом обслуживании:

oкаждую тысячу часов – ограниченное ТО;

oкаждые 10 тыс. часов – углубленное ТО;

oкоэффициент готовности: около 90 %;

•финансовые показатели:

oкапитальные затраты: 1,2 млн. евро (включая периферийное оборудование);

oпериод окупаемости:

статический: 5 лет;

динамический: 7 лет;

•экологические результаты:

oэкономия топлива: 12 тыс. МВт-чтоп/год;

o сокращение выбросов CO2: 2500 т/год.

Справочная информация

[64, Linde, 2005]

7.10.4. Тригенерация Пример: Аэропорт Барахас, Мадрид, Испания

Аэропорт Барахас характеризуется огромными потребностями как в тепле, так и в холоде, поскольку общая площадь помещений нового терминала составляет 760 тыс. м² (76 га). Было решено интегрировать производство этих энергоресурсов с собственными генерирующими мощностями аэропорта для обеспечения максимального общего КПД использования топлива. Поскольку соображения надежности в любом случае требуют наличия у аэропорта собственных генерирующих мощностей, варианту постоянно действующей станции базовой нагрузки было

413

отдано предпочтение перед резервными генераторами, которые простаивали бы большую часть времени, не внося вклада в окупаемость инвестиций.

Основным приоритетом было создание экономически эффективной когенерационной станции, основанной на современных инженерных решениях, с низким уровнем воздействия на окружающую среду и чрезвычайно высоким уровнем надежности, необходимым для ключевого элемента инфраструктуры крупного международного аэропорта.

Основу решения составили шесть двухтопливных агрегатов Wärtsilä 18V32DF, использующих природный газ в качестве основного топлива и легкий мазут – в качестве резервного. Однако в силу местных экологических требований время работы на мазуте ограничено уровнем 200 ч/год.

Тригенерационная станция способна поставлять элекроэнергию как во внутреннюю сеть аэропорта, так и в национальную электрическую сеть; общая электрическая мощность станци составляет 33 МВт. Станция производит электроэнергию на постоянной основе; кроме того, зимой она обеспечивает помещения нового терминала необходимым теплом, а летом – холодом. Технические характеристики станции представлены в табл. 7.15.

Характеристика |

Значение/данные |

Единицы измерения |

Электрическая мощность |

33,0 |

МВтэ |

|

|

|

Отношение производства тепловой и |

8497/42,4% |

кДж/кВт·чэ |

электрической энергии при работе на газе |

|

|

Тепловая мощность нетто |

24,6 |

МВтт |

Общая тепловая мощность |

30,9 |

МВтт |

Контур утилизации тепла |

Вода 120/80 |

°C |

|

|

|

Общий КПД |

74 % |

|

|

|

|

Мощность абсорбционных чиллеров |

18,0 |

МВтх |

|

|

|

Общая мощность чиллеров |

37,4 |

МВтх |

Контур холодной воды |

6,5/13,5 |

°C |

Основное топливо |

Природный газ |

|

Резервное топливо |

Легкий мазут |

|

|

|

|

Резервный/высокотемпературный холод |

Радиаторы |

|

|

|

|

Низкотемпературный холод и холод для |

Градирни |

|

чиллеров |

|

|

Таблица 7.15: Технические характеристики тригенерационной станции аэропорта Барахас

В здании станции установлены шесть одноступенчатых абсорбционных чиллеров. Охлажденная вода поставляется потребителям в зданиях нового терминала при помощи специальной системы трубопроводов. Источником энергии для абсорбционных чиллеров на бромиде лития является контур утилизации тепла с температурой 120°C; для охлаждения используются градирни.

Тригенерационная станция аэропорта располагает котлом, работающим на мазуте, в качестве резервного/пикового источника тепла, а также компрессорами с электроприводом в качестве резервного/пикового источника холода.

Предполагается, что станция будет продавать избыточную электроэнергию национальной сети и будет постоянно подключена к ней. Система производства и распределения электроэнергии отличается высоким уровнем резервирования, поскольку она должна обеспечивать бесперебойное электроснабжение аэропорта при любых возможных сбоях. В случае перебоев в газоснабжении станция будет способна обеспечить необходимую мощность в полном объеме, используя запасы мазута.

Справочная информация

[64, Linde, 2005]

414