ТРАНСВУЗ-2015.Часть 1

.pdf

Ремонт и динамика подвижного состава

|

|

|

|

|

|

|

Таблица 1 |

|

|

Уровни и интервалы варьирования факторов |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Натуральные значения уровней |

||||

Параметр |

|

|

Кодовое |

факторов, соответствующие |

||||

|

|

обозначение |

|

кодированным |

|

|||

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

+2 |

+1 |

0 |

–1 |

–8 |

|

|

|

|

|

|

|

|

|

Ток якоря Ia, А |

|

х1 |

33 |

27 |

21 |

15 |

9 |

|

Уровень искрения А |

|

х2 |

3 |

2 |

1 ½ |

1 ¼ |

1 |

|

Частота |

вращения |

n, |

х3 |

3300 |

3150 |

3000 |

2850 |

2700 |

об/мин |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Давление |

на щетку |

pщ, |

х4 |

0,36 |

0,3 |

0,24 |

0,180 |

0,120 |

кг/см2 |

|

|

||||||

|

|

|

|

|

|

|

|

|

По результатам эксперимента получили уравнение регрессии для |

||||||||

интенсивности износа щеток МПТ в кодированном виде: |

|

|

|

|||||

|

= 2,305 + 0,37x1 + 0,303x2 + 0,296x3 + 0,242x4 – |

|

|

|||||

|

|

|

0,292x2x4 + 0,706x3x4. |

|

|

(1) |

||

Адекватность модели была проверена с помощью критерия Фишера при уровне значимости α = 0,05, расчетное значение составило Fр = 3,97, что меньше табличного значения Fт = 4,57. Следовательно, математическую модель, представленную формулой 1, можно считать адекватной.

Переходя от кодированных x1, x2, x,3 x4 значений факторов к натуральным Ia, A, n, Pщ получена зависимость интенсивности износа электрических щеток при изменении основных электрических и механических факторов в КЩУ МПТ:

= 41,77 + 0,616 Ia +5,88A – 0,0168n – 202,1 Pщ –

19,47A· Pщ +0,079n·Pщ . (2)

Графики зависимостей интенсивности износа от факторов представлены на рис. 2.

Анализ полученных графиков показывает, что интенсивность износа постоянно увеличивается по мере нарастания воздействующих факторов. При изменении электрических факторов воздействия на щеточный узел наибольшая величина интенсивности износа щеток была достигнута при самом высоком

40

ТРАНСВУЗ – 2015

значении тока якоря и самом высоком уровне искрения. Эти две величины ведут к увеличению электроэрозионной составляющей износа щетки. При изменении механических факторов – нажатие на щетку и высокая частота вращения МПТ влияют, наибольшая величина интенсивности износа наблюдается при высокой частоте вращения и сильном нажатии на щетку.

Рис. 2. Зависимость интенсивности износа щетки ЭГ-74 от воздействующих факторов: а – при изменении тока якоря;

б– при изменении искрения; в – при изменении частоты вращения двигателя;

г– при изменении величины нажатия на щетку

Вто же время необходимо отметить, что две составляющие износа (электроэрозионная и механическая) неотделимы друг от друга и неразрывно связаны между собой.

Полученная регрессионная модель позволяет оценить интенсивность износа щеток МПТ применительно к исследуемому двигателю, и может быть использована для определения ресурса работы щеток и диагностирования состояния КЩУ МПТ.

41

Ремонт и динамика подвижного состава

Список литературы

1.Veselka, F. Měřicí zařízení pro aplikaci metody prachových částic [Текст] / F. Veselka. – Technický týdeník, 2011, – roč. 59, – č. 7, s. 30 – 30. – ISSN: 0040-1064.

2.Спиридонов, А. А. Планирование эксперимента при исследовании технологических процессов [Текст] / А. А. Спиродонов. – М.: Машиностроение,

1981. – 184 с.

УДК 629.4.02

С. Г. Шантаренко, О. Д. Юрасов, В. А. Тараненко

ИННОВАЦИОННЫЕ РАЗРАБОТКИ ДЛЯ ПОВЫШЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕСНО-МОТОРНЫХ БЛОКОВ

ЭЛЕКТРОВОЗОВ СЕРИИ 2ЭС6

В статье представлены технические и технологические решения и разработки, направленные на совершенствование конструкции и технологии ремонта колесно-моторных блоков с моторно-осевыми подшипниками качения грузовых электровозов 2ЭС6. Техническим результатом предлагаемых решений является повышение работоспособности колесно-моторных блоков в эксплуатации.

Рост объемов перевозочной работы на сети железных дорог ОАО «РЖД», а также повышение их пропускной и провозной способности во многом обусловлены надежностью и эффективностью использования тягового подвижного состава, в том числе за счет обновления парка современными грузовыми магистральными электровозами (2ЭС6 «Синара», 2ЭС4К «Дончак», 2ЭС5К «Ермак» и др.).

Анализ основных показателей технического состояния грузовых электровозов как прежних, так и новых серий показывает, что остаются высокими количество отказов и число неплановых ремонтов. При этом их значительная часть (25 – 30 %) приходится на неисправности деталей и узлов колесно-моторных блоков (КМБ). Основными причинами такого положения являются неудовлетворительное качество текущих ремонтов и технического

42

ТРАНСВУЗ – 2015

обслуживания, недостаточный уровень механизации трудоемких процессов ремонта, а также несовершенство конструктивных решений некоторых узлов и агрегатов новых локомотивов.

Анализ причин отказов тяговых электрических двигателей (ТЭД) ЭДП-810 электровоза 2ЭС6 указывает на существенное влияние технического состояния коллекторно-щеточного узла на эксплуатационную надежность ТЭД

иколесно-моторного блока в целом [1].

Всвязи с удлинением плеч оборота электровозов 2ЭС6 (до 900 – 1000 км) тяговые электродвигатели длительное время работают при одном направлении вращения якоря. На испытательной станции сервисного локомотивного депо Московка был выполнен ряд экспериментов по изучению влияния на работу коллекторно-щеточного узла (наработку «зеркала» щеточного контакта) длительного вращения якоря ТЭД в одном направлении с его последующим реверсом. В ходе эксперимента проводилась длительная притирка щеток к коллектору при одном направлении вращения. После чего производился реверс ТЭД и задавался один из режимов, имитирующих рабочую схему соединения электродвигателей электровоза постоянного тока. На каждом из этих режимов через определенные промежутки времени замерялись степень притирки щеток (ширина «зеркала») и качество коммутации (уровень искрения). Проведенные эксперименты показали, что в процессе длительного вращения якоря в одном направлении происходит «клиновидный» износ щеток, а сразу после реверса происходит «опрокидывание зеркала» щетки с уменьшением фактической площади контакта щетка-коллектор. При наработке нового «зеркала» возникает повышенное искрение, неблагоприятным образом влияющее на работу ТЭД [2].

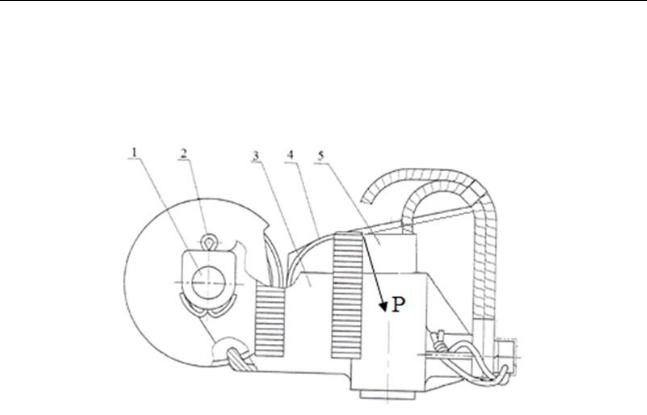

Конструкция щеткодержателей тяговых электродвигателей электровозов 2ЭС6 (рис. 1) выполнена таким образом, что прижатие щеток к коллектору обеспечивается спиральными пружинами, плоские хвостовики 4 которых давят на щетки 5.

По мере износа щетки изменяется место приложения силы давления пружины, что приводит к неравномерному распределению давления по

43

Ремонт и динамика подвижного состава

поверхности щетки, ее перекосу в щеткодержателе, и к появлению «клиновидного» износа, что также приводит к уменьшению фактической площади контакта щетка-коллектор.

Рис. 1. Конструкция щеткодержателя ТЭД электровоза 2ЭС6

Совместное влияние длительного вращения якоря в одном направлении и неравномерного распределения давления щеток на коллектор, обусловленного конструкцией щеткодержателя, может привести к существенному снижению коммутационной устойчивости ТЭД.

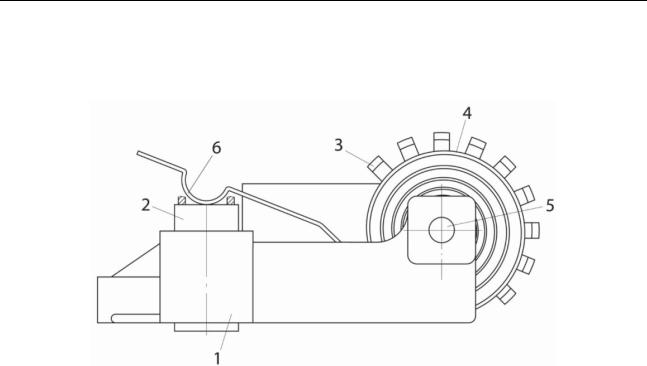

Предлагается усовершенствованная конструкция щеткодержателя (рис. 2), которая обеспечит равномерное распределение давления щеток на коллектор, а также исключит их перекос в окнах щеткодержателей.

Конструкция щеткодержателя представляет собой корпус 1 с окнами, в которые вставлены две разрезные щетки 2, ось 5, зафиксированную в корпусе при помощи шплинта, на которую насажены два фиксатора 3 и спиральные пружины 4.

Хвостовики спиральных пружин выполнены в виде полуокружности 6, в результате чего их нажатие происходит в пределах центральной части щетки на всем диапазоне ее допустимого износа по высоте. Это обеспечивает равномерное распределение давления щеток на коллектор и исключает их

44

ТРАНСВУЗ – 2015

перекос в окнах щеткодержателей. Тем самым повышается надежность работы КЩУ и работоспособность КМБ.

Рис. 2. Усовершенствованная конструкция щеткодержателя

Одним из существенных конструктивных изменений электровозов 2ЭС6 является применение моторно-осевых подшипников качения с единым жестким корпусом. Эксплуатационная надежность тягового подвижного состава во многом обусловлена работоспособностью колесно-моторных блоков (КМБ), которая обеспечивается своевременным и качественным их техническим обслуживанием и ремонтом, что в первую очередь зависит от уровня технологической подготовки производства [3].

Всвязи с этим, актуальной задачей является совершенствование, а также адаптация существующего технологического оборудования сервисных локомотивных депо под ремонт электровозов новых серий.

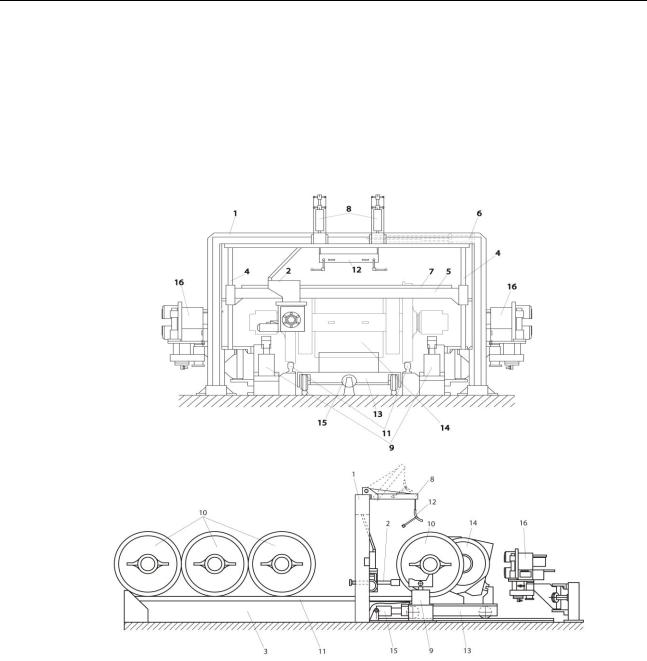

Усовершенствованная технологическая позиция для разборки КМБ при проведении текущего ТР-600 и среднего СР ремонтов электровозов 2ЭС6 представляет собой стационарную стойку портального типа с технологическими приспособлениями, механизмами и устройствами (рис. 3).

Вконструкции технологической позиции применен оригинальный механизм, который позволяет фиксировать свободно вращающийся корпус

моторно-осевых подшипников качения на оси колесной пары и

45

Ремонт и динамика подвижного состава

обеспечивать надежный и безопасный съем колесной пары при разборке КМБ [4].

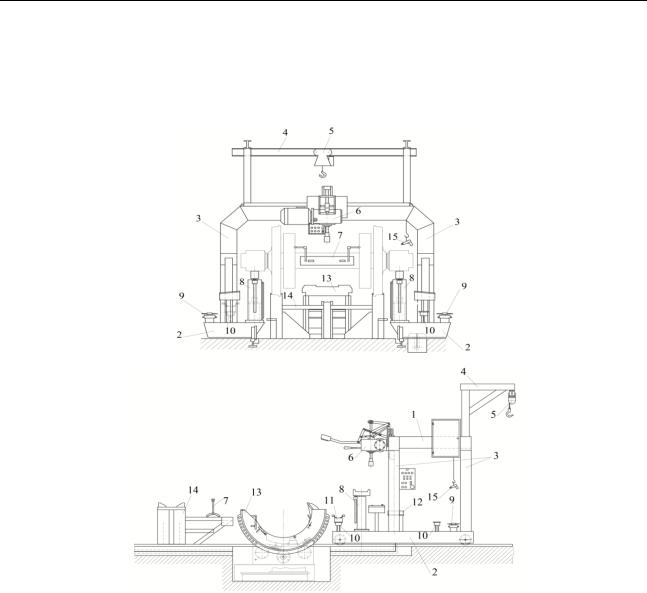

В целях технологического оснащения и повышения качества ремонта усовершенствована технологическая позиция для сборки КМБ при проведении текущего ТР-600 и среднего СР ремонтов электровозов 2ЭС6 (рис. 4).

1 – стационарная стойка портального типа; 2 – гайковерт; 3 – накопитель колесных пар; 4 – вертикальные направляющие; 5 – траверса гайковерта; 6 – гидроцилиндр; 7 – подвеска с направляющими; 8 – гидроцилиндры; 9 – гидравлические домкраты; 10 – колесная пара; 11 – рельсовый путь;

12 – механизм фиксации корпуса МОП качения; 13 – технологическая тележка; 14 – колесно-моторный блок; 15 – приводной гидроцилиндр; 16 – гидросъемник малых шестерен

Рис. 3. Общий вид технологической позиции разборки КМБ с моторно-осевыми подшипниками качения

46

ТРАНСВУЗ – 2015

Технологические позиции универсальны и с минимальными изменениями могут быть использованы для ремонта любых колесно-моторных блоков с моторно-осевыми подшипниками качения.

1 – подвижная портальная металлоконструкция; 2 – платформы; 3 – две П- образные балки; 4 – консольная балка; 5 – электрическая таль; 6 – гайковерт; 7 - механизм фиксации корпуса МОП качения; 8 – гидравлические домкраты; 9 - приспособления для механизированного притира малых шестерен к конусу вала якоря ТЭД; 10 – подъемники малых шестерен после нагрева;

11 – индукционные нагреватели малых шестерен; 12 – фиксаторы колесной пары; 13 – кантователь КМБ; 14 – площадка под колесную пару;

15 – пневматический гайковерт

Рис. 4. Общий вид технологической позиции сборки КМБ с моторно-осевыми подшипниками качения

47

Ремонт и динамика подвижного состава

Применение разработанных технических и технологических решений позволит повысить работоспособность колесно-моторных блоков в эксплуатации.

Список литературы

1. Юрасов, О. Д. Анализ неплановых ремонтов электрических машин электровозов 2ЭС6 в сервисном локомотивном депо Московка [Текст] / О. Д. Юрасов // Эксплуатационная надежность локомотивного парка и повышение эффективности тяги поездов: материалы всероссийской научнотехнической конференции с международным участием. – Омск: ОмГУПС, 2014. – С. 235 – 242.

2.Шантаренко, С. Г. Особенности токосъема в коллекторно-щеточном узле тяговых электродвигателей электровозов 2ЭС6 [Текст] / С. Г. Шантаренко, В. Ф. Кузнецов, О. Д. Юрасов // Известия Транссиба / Омский гос. ун-т. путей сообщения. Омск, 2015. – № 2 (22). – C. 53 – 58.

3.Горский, А. В. Оптимизация системы ремонта локомотивов [Текст] / А. В. Горский, А. А. Воробьев. – М.: Транспорт, 1994. – 312 с.

4.Пат. 156708 Российская Федерация, МПК В 23 Р 19/00. Портальный модуль для разборки колесно-моторного блока локомотива с моторно-осевыми подшипниками качения [Текст] / С. Г. Шантаренко, А. А. Шульга и др.;

заявитель и патентообладатель Омский гос. ун-т путей сообщения. –

№2015116567/02; заявл. 29.04.15; опубл. 10.11.15. Бюл. № 31.

5.Пат. 156710 Российская Федерация, МПК В23Р 19/00. Портальный стенд для сборки колесно-моторного блока локомотива с моторно-осевыми подшипниками качения [Текст] / С. Г. Шантаренко, О. Д. Юрасов и др.;

заявитель и патентообладатель Омский гос. ун-т путей сообщения. – № 2015116570/02; заявл. 29.04.2015; опубл. 10.11.15. Бюл. № 31.

48

ТРАНСВУЗ – 2015

УДК 621.331:621.311.4:629.423:621.314

Е. Ю. Салита, Т. В. Ковалева, А. В. Никонов

ДИАГНОСТИРОВАНИЕ СИЛОВЫХ ВЕНТИЛЕЙ ПРЕОБРАЗОВАТЕЛЕЙ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

На тяговых подстанциях и подвижном составе железных дорог эксплуатируются различные преобразователи, в состав вентильных конструкций которых входят силовые вентили (диоды и тиристоры) штыревого и таблеточного типа. При таком разнообразии вентильных конструкций становится актуальной проблема несоответствия объемов и качества информации о характеристиках и диагностических параметрах силовых полупроводниковых вентилей требованиям надежной работы оборудования. Одним из наиболее точных методов, позволяющих определить не только исправность вентилей, но и дать прогноз по сроку их службы, является метод диагностирования по повторяющему импульсному обратному току. Этот метод положен в основу создания прибора для измерения импульсных обратных токов (ПОИТ), который применяется на ЗападноСибирской железной дороге. С помощью этого прибора проведена диагностика около 38 тысяч вентилей, по результатам которой проведена отбраковка неисправных вентилей, спрогнозировано состояние вентилей на перспективу. Анализ статистики проведенных исследований позволил определить ряд мероприятий для повышения надежности работы преобразователей тяговых подстанций и подвижного состава железных дорог.

Широкомасштабное внедрение средств технического диагностирования оборудования железных дорог, в том числе силовых вентилей преобразователей тяговых подстанций и локомотивов, является одним из инновационных технических решений, на которые ориентирована железнодорожная энергетика в соответствии с Федеральным Законом № 261-ФЗ от 23.11.2009 г. и Энергетической стратегией ОАО «РЖД» [1, 2].

На тяговых подстанциях электрических железных дорог постоянного тока Российской Федерации эксплуатируется более 2030 выпрямителей и 48 инверторов и выпрямительно-инверторных преобразователей. В составе преобразователей используются вентильные конструкции типа УВКЭ, ПВКЕ, ПВЭ, ТПЕД, В-ТПЕД, ТПДЕ-Ж, В-МПП-Д, В-ТПП, БП1, ВИПЭ, И-ПТП, В- ПТЕ, БП2 и другие, созданные с использованием силовых вентилей (диодов и

49