ТРАНСВУЗ-2015.Часть 1

.pdf

Ремонт и динамика подвижного состава

CALS базируется на использовании интегрированной информационной среды (единого информационного пространства), в которой посредством электронного обмена данными (мониторинга) реализуется взаимодействие всех участников жизненного цикла: заказчиков продукции, разработчиков, производителей (поставщиков) продукции, эксплуатационников и ремонтников.

Применение CALS-технологий позволяет существенно сократить объемы проектных работ, так как описания многих составных частей оборудования, машин и систем, проектировавшихся ранее, хранятся в унифицированных форматах данных, доступных любому пользователю технологий CALS. Существенно облегчается решение проблем ремонтопригодности, интеграции продукции в различного рода системы и среды, адаптации к меняющимся условиям эксплуатации, специализации проектно-конструкторских организаций и т.п.

Одна и та же конструкторская документация может быть использована многократно в разных проектах и разработках, а одна и та же технологическая документация – адаптирована к разным производственным условиям, что позволяет существенно сократить и удешевить общий цикл технологии эксплуатации и обслуживания.

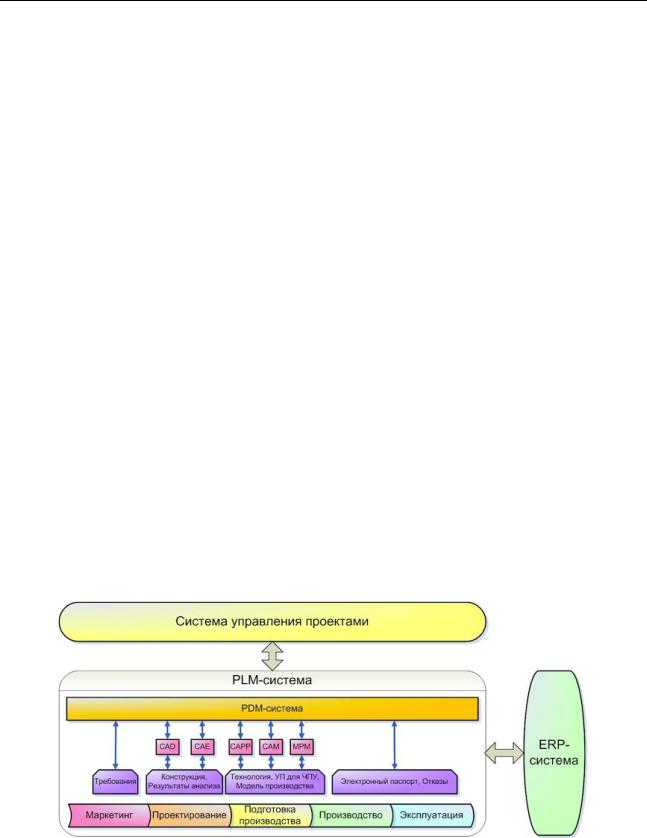

Информационной стратегией по управлению CALS-технологиями принято считать PLM-cистемы (рис. 2). Концепция PLM предполагает, что создается единая информационная база, описывающая технологические процессы.

Рис. 2. Система управления проектами с помощью PLM-системы

10

ТРАНСВУЗ – 2015

Для обеспечения информационной интеграции PLM-cистемы использует стандарты IGES и STEP (соответствует стандартам серии ГОСТ Р ИСО 10303) в качестве форматов данных, а также стандарты электронного обмена данными, электронной технической документации и руководства для усовершенствования процессов.

Основными компонентами PLM-системы являются:

PDM-система (PDM – Product Data Management). Система управления данными об оборудовании, является основой PLM, предназначена для хранения

иуправления данными;

CAD-система (CAD – Computer Aided Design). Проектирование узлов и оборудования;

CAE-система (CAE – Computer Aided Engineering). Инженерные расчеты;

CAPP-система (CAPP – Computer Aided Production Planning).

Разработка технологических процессов;

CAM-система (CAM – Computer Aided Manufacturing). Разработка упра-

вляющих программ для станочного парка предприятия изготовителя продукции;

MPM-система (MPM – Manufacturing Process Management). Модели-

рование и анализ производства оборудования.

Как видно, ключевую роль в PLM играет PDM-система, задачей которой

является предоставление нужных данных в нужное время в нужной форме в соответствии с правами доступа. Основными функциями PDM-системы являются:

хранение данных и документов (включая изменения) и обеспечение быстрого доступа к ним;

электронный документооборот (управление процессами проектирования и внесения изменений);

управление, показателями эксплуатационной надежности локомотива, включая проектирования модернизаций локомотива;

ведение классификаторов и справочников;

Наиболее типичные задачи, решаемые при помощи PDM-систем:

электронный архив документации (конструкторской, технологической, организационно-распорядительной, проектной, нормативно-технической);

11

Ремонт и динамика подвижного состава

электронный документооборот (согласование данных и документов, контроль исполнения);

управление разработкой данных и документации (совместная работа в рабочей группе, управление составами и конфигурацией изделий);

компьютерная система менеджмента качества; электронные справочники (материалы, ПКИ, стандартные изделия

и т. д.).

Революционность подхода состоит в том, что многие поколения конструкторов, технологов, производственников воспитаны на основе совершенно другой культуры, базирующейся на сотнях стандартов ЕСКД, ЕСТД, СРПП, детально регламентирующих ведение дел с использованием бумажной документации. В условиях применения CALS-технологий эта культура должна претерпеть коренные изменения, поскольку:

–появляются принципиально новые средства инженерного труда;

–полностью изменяется организация и технология инженерных работ;

–должна быть существенно изменена нормативная база, то есть, дополнена и переведена на стандарты электронной технологической документации.

Для подготовки и осуществления этой революции, первоочередной проблемой является формирование нормативно-правовой базы, узаконивающей новые способы и средства информационного обмена, заменяющего традиционный бумажный документооборот. Такую базу образуют стандарты и инструктивно-методические материалы, регламентирующие упомянутые способы и средства, форматы данных, их логическую структуру, процедуры информационного обмена, способы обеспечения легитимности данных. Это необходимо для того, чтобы электронные документы и данные имели ту же юридическую силу, что и обычные бумажные документы. Кроме того, одна из важнейших задач стандартизации в рассматриваемой сфере – обеспечение информационной совместимости различных автоматизированных систем.

К настоящему времени CALS-технологии образуют самостоятельное направление в области ИТ. За рубежом создана нормативно-правовая база этого направления, которую составляют серии международных стандартов ISO, государственные стандарты и нормативные документы.

Преимущества CALS-технологий. Технологии, стандарты и программно-технические средства CALS обеспечивают эффективный и

12

ТРАНСВУЗ – 2015

экономичный обмен электронными данными и безбумажными электронными документами, предоставляя возможности:

–параллельного выполнения сложных проектов несколькими рабочими группами (параллельный инжиниринг), что существенно сокращает время разработок;

–планирования и управления многими предприятиями, участвующими в жизненном цикле продукции;

–расширения и совершенствования кооперационных связей (электронный бизнес);

–резкого сокращений количества ошибок и переделок, что приводит к уменьшению сроков реализации проектов и существенному повышению качества продукции;

–распространения средств и технологий информационной поддержки на послепродажные стадии жизненного цикла.

На экономические показатели предприятий, применяющих CALSтехнологии, непосредственно влияют:

–сокращение затрат и трудоемкости технологических процессов технического обслуживания и ремонта подвижного состава;

–сокращение сроков вывода на рынок новых конкурентоспособных изделий;

–сокращение брака и затрат, связанных с внесением изменений в конструкцию;

–увеличение объемов продаж подвижного состава, снабженного электронной технической документацией (в частности, эксплуатационной), составленной в соответствии с требованиями международных стандартов;

–сокращение затрат на эксплуатацию, обслуживание и ремонт подвижного состава.

Как видим, внедрение CALS-технологий приводит к существенной экономии и получению дополнительной прибыли. Поэтому эти технологии и их отдельные компоненты широко используются в производстве.

Внедрение CALS-технологий должно начинаться с подготовки нормативно-технических документов (НТД), необходимых для формирования технологии интегрированной логистической поддержки нового подвижного

состава ОАО «РЖД» При этом решение поставленной задачи надо

13

Ремонт и динамика подвижного состава

рассматривать в общем контексте разработки всего пакета НТД, обеспечивающего внедрение CALS-технологий в транспортное машиностроение и основного эксплуатанта ОАО «РЖД». Учитывая опыт преподавания предмета «Управление жизненным циклом продукции» в МГТУ им. Н. Э. Баумана, МГТУ «Станкин», МИФИ и ГМЦ CALS-технологий, необходимо организовать изучение этого предмета в учебных вузах, а также создать научнометодический центр по внедрению инновационных технологий поддержки жизненного цикла подвижного состава.

Реализация CALS-технологий в отечественной промышленности – это внедрение современных средств обеспечения качества и конкурентоспособности производимой наукоемкой продукции, что является главным условием достижения стабильных успехов предприятий транспортного машиностроения в условиях рыночной экономики.

УДК 629.424.3:621.436

С. М. Овчаренко, О. В. Балагин, Д. В. Балагин

ОСНОВНЫЕ ПОЛОЖЕНИЯ СОЗДАНИЯ СИСТЕМЫ БЕСКОНТАКТНОГО ТЕПЛОВОГО КОНТРОЛЯ СИСТЕМ

ИУЗЛОВ ТЕПЛОВОЗОВ

Встатье рассмотрены основные положения создания системы бесконтактного теплового контроля систем и узлов тепловозов. Представлены разработанные методики оценки технического состояния секций холодильников, электрических машин и топливной аппаратуры высокого давления тепловозов с использованием тепловизионного метода контроля.

Реформа ОАО «РЖД» направлена на повышение эффективности работы всех звеньев единого комплекса – перевозочного процесса. В этом процессе локомотивное хозяйство занимает одно из ведущих мест. Сложившаяся к настоящему моменту ситуация с техническим состоянием парка тепловозов требует решения ряда важных технических задач, связанных с повышением эффективности их использования. Сохранение на этом этапе эксплуатации

14

ТРАНСВУЗ – 2015

тепловозного парка необходимого уровня его надежности во многом зависит от тех технологий, которые применяются как в ремонтном производстве, так и в процессе диагностирования узлов и систем тепловозов [1].

Впоследнее время на кафедре «Локомотивы» Омского государственного университета путей сообщения активно развивается направление диагностирования узлов и систем тепловоза тепловыми методами контроля.

С целью реализации системы бесконтактного теплового контроля основных узлов и систем тепловозов на первом этапе в результате выполненных теоретических и экспериментальных исследований разработаны методики для оценки технического состояния секций холодильников, электрических машин и топливной аппаратуры (ТА) высокого давления тепловозов с использованием тепловизионного метода контроля.

Экономичная работа тепловозов в условиях эксплуатации во многом зависит от технического состояния элементов топливной аппаратуры высокого давления. В процессе работы основные элементы топливного насоса высокого давления (ТНВД) (плунжерная пара, нагнетательный клапан) и форсунки (прецизионная пара «игла – корпус», щелевой фильтр) подвержены износу и засорению абразивными частицами. В результате ухудшается качество рабочего процесса в цилиндре дизеля, снижается уровень вырабатываемой цилиндровой мощности, повышается удельный эффективный расход топлива и сокращается ресурс дизеля в целом. Оперативный бесконтактный контроль с минимумом вспомогательных операций и затрат времени позволяет избежать выше перечисленных последствий.

Вкачестве диагностического параметра для оценки технического состояния ТНВД и форсунки принято значение температуры поверхности трубопровода топливной системы высокого давления – tiэj .

Тепловизионные измерения необходимо производить при режиме теплопередачи, близком к стационарному. Стационарность процесса достигается путем прогрева дизеля на номинальной позиции контроллера машиниста в течении 15 – 30 мин. до стабилизации значений температуры воды и масла дизеля. В процессе проведения испытаний необходимо фиксировать значение температуры наружного воздуха. Далее останавливается дизельгенераторная установка и проводятся операции термографирования [1].

15

Ремонт и динамика подвижного состава

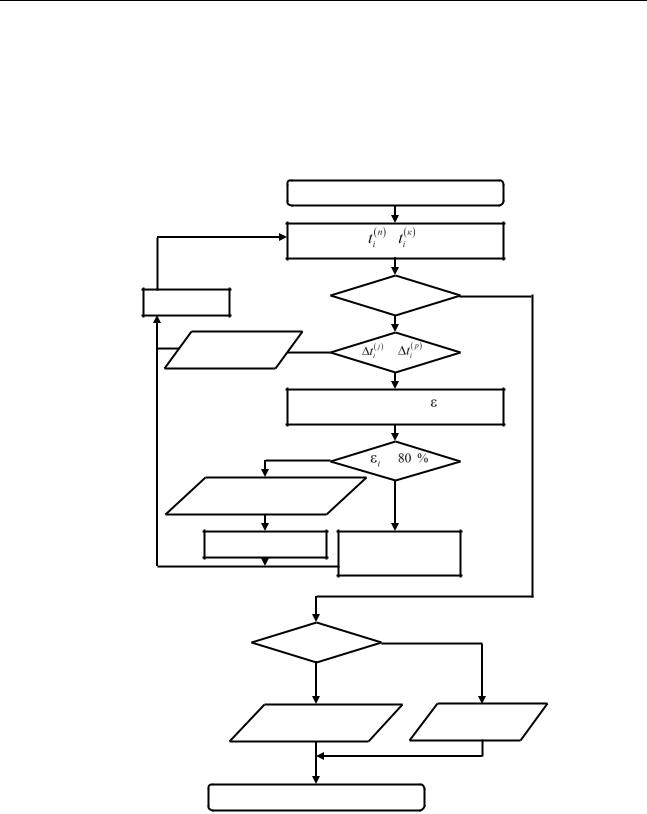

Алгоритм обработки результатов термографирования и выдачи заключения о техническом состоянии (ТА) тепловоза представлен на рис. 1.

Процесс контроля рекомендуется проводить при нахождении тепловоза на территории локомотивного депо до или после ТО-3, ТР-1, ТР-2 и ТР-3. Проведенный контроль позволит вовремя выявить ТНВД и форсунки, не обеспечивающие необходимый рабочий процесс дизеля, что даст возможность оперативно восстановить необходимые мощностные, экономические и экологические характеристики тепловозного дизеля.

Начало

Определение топливного трубопровода высокого давления

Нет

Да

|

|

Да |

Нет |

|

|

|

|

|

Неисправен |

|

Неисправна |

ТНВД |

|

форсунка |

|

|

|

ТА в норме

Конец

Рис. 1. Алгоритм обработки результатов термографирования ТА дизеля

Кроме того, оперативный контроль технического состояния ТА позволит оценить качество ремонта и в случае необходимости принять соответствующие меры для улучшения технического состояния топливной системы тепловоза.

Для определения расчетным способом температуры поверхности стенки топливной трубки высокого давления i-го цилиндра введено следующее обо-

16

ТРАНСВУЗ – 2015

значение: расчетное нормативное значение температуры поверхности трубопровода исправной топливной системы при j-той температуре.

Полученные результаты математического моделирования температуры поверхности топливного трубопровода высокого давления показывают, что отклонение температуры поверхности трубопровода топливной системы с неисправным ТНВД от температуры поверхности трубопровода с исправной топливной системой находится в пределах от 10,4 % до 14,3 %. В качестве граничного значения отклонения температуры трубопровода топливной системы с неисправным ТНВД принято значение – 10 %.

Отклонение температуры поверхности трубопровода топливной системы с неисправной форсункой от температуры поверхности трубопровода с исправной топливной системой находится в пределах от 5,8 % до 9,2 %. В качестве граничного значения отклонения температуры трубопровода топливной системы с неисправной форсункой принято значение – 5 %.

Для практической реализации предложенной технологии контроля технического состояния топливной аппаратуры разработано программное обеспечение в среде программирования Delphi 7.

Повышение надежности электрических машин (в т. ч. тяговых электродвигателей (ТЭД)) в условиях эксплуатации так же способствует сокращению количества отказов в пути следования и неплановых ремонтов тепловозов.

Значительное число отказов ТЭД происходит по причине выплавления припоя из петушков коллектора – 13 % от общего числа отказов. Этот вид неисправностей возникает вследствие того, что двигатель загружается крайне неравномерно, что в свою очередь приводит к большим колебаниям температуры якоря электрической машины. Не последнюю роль играют повышенные уровни вибрации ТЭД в вертикальной и горизонтальной плоскостях [2].

В результате математического моделирования работы ТЭД предложен и обоснован новый диагностический параметр – перепад между температурой на поверхности коллектора и температурой на поверхности коллекторного петушка ti j . В итоге установлены функциональные зависимости между техническим состоянием якоря тягового электродвигателя и перепадом температуры между поверхностью коллектора и поверхностью коллекторного

17

Ремонт и динамика подвижного состава

петушка. Установлено критическое значение степени пропайки контактного соединения, при которой может произойти отказ тягового электродвигателя.

Формирование заключения о техническом состоянии паяных соединений якоря производится в соответствии с алгоритмом, представленном на рис. 2.

|

|

|

Начало |

|

|

|

Определение |

и |

коллект. узла |

||

|

|

|

j < 12 |

Нет |

|

j = j + 1 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Да |

|

Сектор в |

Да |

|

< |

|

|

норме |

|

|

|

|

|

|

|

|

|

Нет |

|

|

|

Определение |

|

||

|

Да |

|

|

|

|

|

|

|

< |

|

|

Нанести метку на |

|

|

Нет |

|

|

дефектном соединении |

|

|

|

||

Z = Z + 1 |

|

Паяное соединение |

|

||

|

|

находится в норме |

|

||

|

|

|

|

Да |

|

|

Z < 1 |

|

|

|

|

Нет |

|

|

Якорь в состоянии |

Якорь в норме |

|

неисправности |

||

|

Конец

Рис. 2. Алгоритм оценки технического состояния якоря ЭМ

18

ТРАНСВУЗ – 2015

Так как на сегодняшний день на производстве при проведении приемосдаточных испытаний ТЭД отсутствуют средства, позволяющие достоверно оценить техническое состояние рассматриваемых соединений, рекомендуется производить тепловизионный контроль после прохождения ремонтов в объеме ТР-3, СР и КР, не только на ТЭД постоянного тока имеющих, паяное соединение коллекторного петушка с выводами якорной обмотки, но и в ТЭД, у которых данный вид соединения выполнен при помощи сварки. Поскольку в контакте петушка с выводами обмотки якоря, выполненного при помощи сварки, вследствие воздействия эксплуатационных факторов снижающих надежность ТЭД, также возможно нарушение целостности контакта [2].

По результатам проведенных исследований предложен и обоснован новый диагностический параметр для проведения тепловизионного контроля секций холодильника тепловоза – температурный напор стенки трубки секции tпj .

На рис. 3 представлен алгоритм оценки технического состояния системы охлаждения тепловозов.

Устойчивая эксплуатация тепловозов во многом зависит от качества функционирования системы охлаждения, эффективность которой в процессе эксплуатации снижается, что приводит к работе дизеля при повышенной температуре теплоносителей, понижению надежности локомотивов, ограничению мощности силовой установки и, как следствие, к ухудшению топливной экономичности дизеля. Значительный вклад в решение данной проблемы внесли А. И. Володин, В. А. Перминов, В. Г. Григоренко, Н. И. Панов, А. П. Третьяков, Ю. А. Куликов и др.

Основными элементами системы охлаждения тепловоза, определяющими эффективность ее работы, являются секции холодильника. В процессе эксплуатации теплорассеивающая способность отдельных секций холодильника тепловозов снижается. Следовательно, необходимо проводить периодический оперативный контроль технического состояния холодильника тепловоза с целью выявления неисправных секций [1].

Процесс диагностирования рекомендуется проводить при нахождении тепловоза на станции реостатных испытаний на ТР-2 и ТР-3.

Диагностика на ТР-2 позволит вовремя выявить секции, не обеспечивающие необходимую теплорассеивающую способность, и тем самым предотвратить увеличение отбора мощности на привод вентилятора, исключить увеличение

19