ТРАНСВУЗ-2015.Часть 1

.pdf

Ремонт и динамика подвижного состава

путем организованного подвода групп вагонов с прилегающих участков или станций узла; сборные и вывозные поезда. Число поездов основного ядра графика на отдельных участках направления может быть различным в связи с тем, что устойчивые размеры движения транзитных и местных поездов на разных участках направления неодинаковы.

Необходимо разработать мероприятия, обеспечивающие ежедневное обращение постоянных поездов и являющиеся непременным условием организации работы локомотивов и локомотивных бригад по определенным расписаниям. В течение года вариантный график движения может корректироваться: на осенне-зимний период; при наличии специального задания (в связи с олимпийскими перевозками, другими перевозками общегосударственного характера); при вводе вариантных графиков в период строительно-монтажных и ремонтных работ. Во всех остальных случаях в зависимости от неравномерности поездопотоков изменения должны вноситься только в технологический график оборота локомотивов без изменения прокладки расписаний. При этом в вариантном графике движения должны выделяться группы «ниток» с разной периодичностью действия и группы (пары) «ниток», увязанных по обороту локомотивов, которые можно отменять при оперативном планировании поездной работы в случае отсутствии поездов в направлениях «туда» и «обратно» (или поездов по «кольцу»).

Технологический график оборота локомотивов составляется на планируемый период (декаду, месяц). «Нитки», включенные в твердый график оборота локомотивов, обслуживаются бригадами, работающими по именным расписаниям, которые являются календарным планом организации труда и отдыха локомотивных бригад на предстоящий период работы. Сегодня на сети ОАО «РЖД» почти исчерпаны резервы повышения транзитности вагонопотоков без применения новых технологических решений, построенных на жестком расписании движения грузовых поездов. Формы организации вагонопотоков, базирующиеся на жестком расписании, – участково-групповые поезда (в том числе с взаимно увязанным разменом групп на станциях) и технические маршруты регулярного обращения – требуют специально организованного поступления групп вагонов на станции их формирования.

Для этого должен быть обеспечен согласованный (управляемый) подвод вагонов с составлением графика движения специализированных передач, календарным планированием погрузки по назначениям, а также управляемой

200

ТРАНСВУЗ – 2015

подачей порожних вагонов под запланированную погрузку. В настоящее время начальник станции не может производить сгущение погрузки по назначениям на основе календарного расписания, что ранее было предусмотрено статьей 31 Устава железных дорог СССР. Но сегодня в распоряжении холдинга ОАО «РЖД» имеются дерегулированная вагонная составляющая провозной платы и поправочные коэффициенты Прейскуранта 10-01 для групповых отправок и маршрутов. Следовательно, есть экономические рычаги для повышения транзитности, ускорения доставки грузов и снижения нагрузки на железнодорожную инфраструктуру, которые применяются для отправительских маршрутов. Однако необходимо решать более широкую задачу укрупнения вагонопотоков в технические маршруты там, где это наиболее эффективно и выгодно для холдинга РЖД.

Организация движения грузовых поездов по расписанию на замкнутых направлениях перевозок позволяет существенно ускорить продвижение вагонопотоков за счет устранения операций по смене локомотивов и локомотивных бригад. Влияние грузового движения по расписанию на средний вес грузового поезда зависит от доли твердых «ниток» и допустимых границ колебаний веса и длины составов. Если не выделять «нитки» для тяжеловесных и длинносоставных поездов в графике движения при 100 %-ных твердых расписаниях с обязательным ежесуточным отправлением поездов, то снижение среднего веса поезда может достигать 15 – 16 % . В тех же условиях при оптимальной доле твердых расписаний (80 – 90 % «ниток», охватывающих с учетом внутримесячной неравномерности перевозок 92 – 98 % вагонопотока) снижение среднего веса поезда составит уже только 4 – 7 %. Вместе с тем при переходе к организации движения грузовых поездов по расписанию появляется возможность не только сохранить, но и увеличить средний вес грузового поезда на 5–10 % за счет проведения следующих мер: пропуска поездов повышенного веса и длины по специально разработанным «ниткам», в том числе с организацией формирования и обработки составов на коротких путях; замены одногруппных поездов групповыми; широкого применения прицепок групп вагонов с местным грузом к транзитным поездам с использованием предусмотренных графиком стоянок и дифференцированных перегонных норм веса и длины составов; расчета поездообразования по системе резервирования вагономест в составах с оперативным совмещением незаполненных «ниток».

201

Ремонт и динамика подвижного состава

Многовариантные расчеты по моделированию работы станций показывают, что допустимые колебания величины формируемых составов в пределах 10 % обеспечивают снижение простоя вагонов под накоплением в сортировочных парках на 20 – 25 %. При этом создается более равномерная загрузка не только технологических линий на станциях, но и внутриузловых ходов, а также выходных участков.

Для внедрения движения грузовых поездов по расписанию необходимо реализовать комплекс мероприятий по организации сбыта услуг по перевозкам грузов. По результатам разработок и их внедрения на базовых полигонах должна быть сформирована программа обучения производственного персонала. Ее реализацию следует проводить на базе современных образовательных технологий, в том числе с применением дистанционного обучения. Подготовка производственного персонала должна охватывать все уровни и формы обучения: подготовку кадров в дорожных технических школах; повышение квалификации на базе транспортных вузов; технические занятия на производстве и в центрах практического обучения в составе дирекций управления движением.

Мониторинг выполнения Комплексной программы и ее актуализация должны быть увязаны с этапами и сроками ежегодной разработки графика движения и плана формирования грузовых поездов. Мониторингу подлежат как внешние и внутренние факторы, влияющие на технологию управления движением грузовых поездов по расписанию (динамичность потоков, развитие инфраструктуры и рынка транспортных услуг), так и результаты применения указанной технологии (достигнутый эффект и допущенные потери). По результатам мониторинга уточняются перечень полигонов, сроки и формы внедрения новой технологии и принимаются решения о необходимых изменениях и дополнениях, вносимых в нормативно-методические документы и информационные системы. Описанный мониторинг должен быть составной частью Автоматизированной системы мониторинга энергоэффективности перевозочного процесса описанной в [4].

Список литературы

1. Незевак, В. Л. Основные подходы к оценке влияния графика движения поездов на расход электроэнергии [Текст] / В. Л. Незевак, М. М. Никифоров, С. Ю. Ушаков // Инновационные проекты и технологии в образовании,

202

ТРАНСВУЗ – 2015

промышленности и на транспорте: Материалы научной конференции / Омский гос. ун-т путей сообщения. – Омск, 2015. – С. 109 – 116.

2.Незевак, В. Л. Оценка влияния графика движения поездов на расход электроэнергии на тягу [Текст] / В. Л. Незевак // Повышение эффективности транспортной системы региона: проблемы и перспективы: материалы Всерос. науч.-практ. конф. с междунар. участием, 21 – 22 октября 2015 г. – В 3 т. – Т. 1

/под ред. В.А. Подоба. – Хабаровск: Изд-во ДВГУПС, 2015. – С. 199 – 205.

3.Незевак, В. Л. Об оценке влияния параметров графика движения на энергоэффективность перевозок в условиях применения рекуперативного торможения [Текст] / В. Л. Незевак, А. П. Шатохин // Политранспортные системы: М-лы VIII Международной научно-технической конференции в рамках года науки Россия – ЕС «Научные проблемы реализации транспортных проектов в Сибири и на Дальнем Востоке». – Новосибирск: Изд-во СГУПСа, 2015. – С. 478 – 482.

4.Этапы реализации автоматизированной системы мониторинга

энергоэффективности перевозочного процесса [Текст] / В. Т. Черемисин, С. Ю. Ушаков и др. // Железнодорожный транспорт. 2015. – № 3. – С. 45 – 49.

УДК 629.4.015

С. Б. Ахмадеев, А. М. Корнев

АНАЛИЗ ПОВРЕЖДЕНИЙ МЕХАНИЧЕСКОЙ ЧАСТИ ЭЛЕКТРОВОЗОВ НОВОГО ПОКОЛЕНИЯ В ЭКСПЛУАТАЦИИ (НА ПРИМЕРЕ 2ЭС6)

Проводится анализ повреждений механической части электровозов нового поколения в эксплуатации на базе локомотивного ремонтного депо Московка, исследуются причины повреждаемости узлов, предлагаются варианты решения проблемы повышения эксплуатационной надежности.

В условиях интенсификации работы тягового подвижного состава (ТПС) значительно возрастают требования к его надежности в эксплуатации, более высокому уровню обслуживания и ремонтопригодности. Актуальны вопросы повышения эффективности ТПС, минимизации времени простоя и количества неисправностей узлов локомотивов [1].

203

Ремонт и динамика подвижного состава

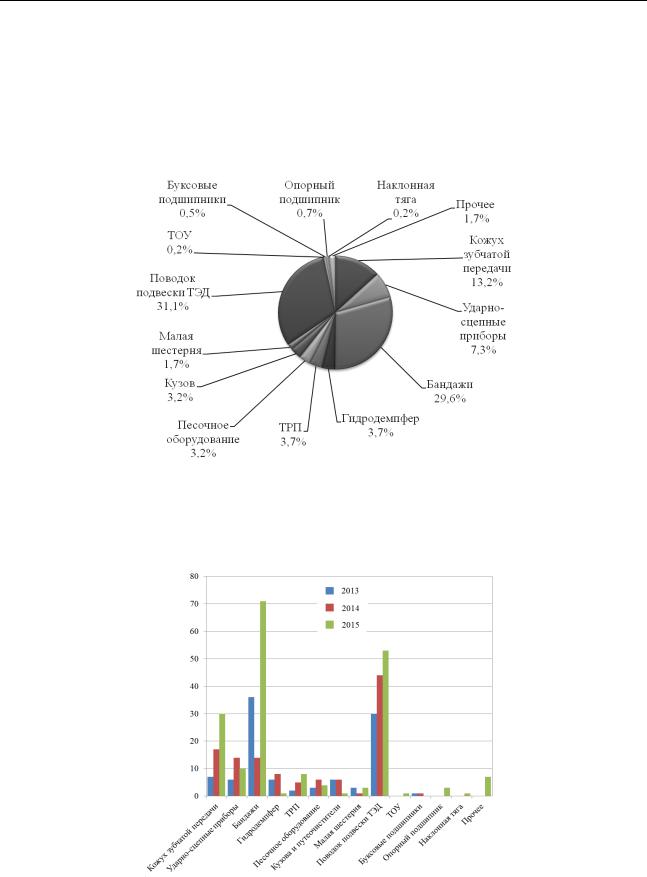

В работе проведен статический анализ повреждений механического оборудования электровозов 2ЭС6 приписки локомотивного эксплуатационного депо ТЧЭ-2 Омск за период с января 2013 года по октябрь 2015 года. За указанный период эксплуатации зафиксировано 409 случаев выхода из строя разных узлов механического оборудования электровозов 2ЭС6 (табл. 1) . По итогам прошедших трех лет основная доля неисправностей приходится на поводки подвески тяговых электродвигателей (ТЭД) – 31,1 %, бандажи – 29,6 % и кожухи зубчатой передачи – 13,2 % (рис. 1).

Таблица 1 Распределение повреждений механической части электровозов 2ЭС6

№ п/п |

Вид оборудования |

Кол-во |

Кол-во |

Кол-во |

Всего за |

|

2013 г. |

2014 г. |

2015 г. |

период |

|||

|

|

|||||

|

|

|

|

|

|

|

1 |

Кожух зубчатой передачи |

7 |

17 |

30 |

54 |

|

|

|

|

|

|

|

|

2 |

Ударно-сцепные приборы |

6 |

14 |

10 |

30 |

|

|

|

|

|

|

|

|

3 |

Бандажи |

36 |

14 |

71 |

121 |

|

|

|

|

|

|

|

|

4 |

Гидродемпфер |

6 |

8 |

1 |

15 |

|

|

|

|

|

|

|

|

5 |

ТРП |

2 |

5 |

8 |

15 |

|

|

|

|

|

|

|

|

6 |

Песочное оборудование |

3 |

6 |

4 |

13 |

|

|

|

|

|

|

|

|

7 |

Кузова и путеочистители |

6 |

6 |

1 |

13 |

|

|

|

|

|

|

|

|

8 |

Малая шестерня |

3 |

1 |

30 |

7 |

|

|

|

|

|

|

|

|

9 |

Поводок подвески ТЭД |

30 |

44 |

53 |

127 |

|

|

|

|

|

|

|

|

10 |

ТОУ |

0 |

0 |

1 |

1 |

|

|

|

|

|

|

|

|

11 |

Буксовые подшипники |

1 |

1 |

0 |

2 |

|

|

|

|

|

|

|

|

12 |

Опорный подшипник |

0 |

0 |

3 |

3 |

|

|

|

|

|

|

|

|

13 |

Наклонная тяга |

0 |

0 |

1 |

1 |

|

|

|

|

|

|

|

|

14 |

Прочее |

0 |

0 |

7 |

7 |

|

|

|

|

|

|

|

|

15 |

ВСЕГО |

100 |

116 |

193 |

409 |

|

|

|

|

|

|

|

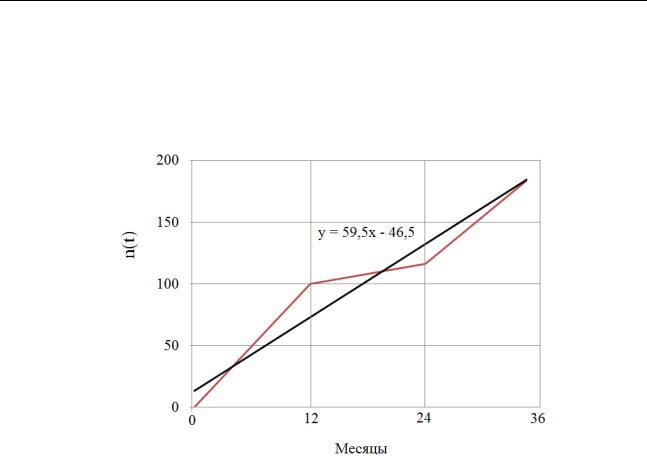

На рис. 2 показано изменение количества повреждений механического оборудования электровозов 2ЭС6 в зависимости от времени эксплуатации в период с января 2013 года по октябрь 2015 года. К отказам отнесены нарушения работоспособности, выражающиеся в выдавливании резины за

204

ТРАНСВУЗ – 2015

торец головки поводка подвески ТЭД, обрыва маятниковых регулировочных болтов автосцепного устройства, течи редукторного масла из кожуха зубчатой передачи и др. Следует отметить рост числа неисправностей бандажей в 2015 году и рост числа неисправностей поводков подвески ТЭД в течение всего периода.

Рис. 1. Распределение случаев неисправности механического оборудования электровозов 2ЭС6 за весь период

Рис. 2. Изменение количества повреждений механического оборудования в течение исследуемого периода

205

Ремонт и динамика подвижного состава

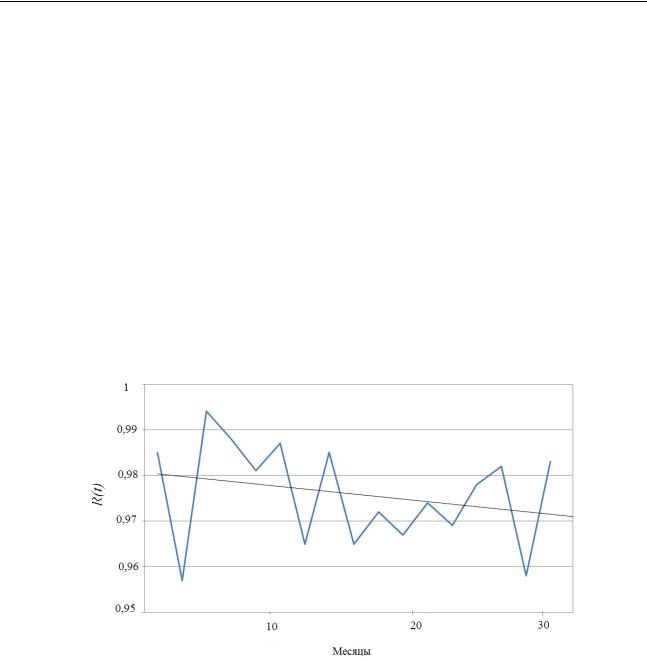

На рис. 3 представлена зависимость количества отказов n, связанных с узлами механической части, в течение 34 календарных месяцев. На основе анализа данных было получено уравнение регрессии для этого использовали метод наименьших квадратов.

Рис. 3. Накопление отказов n узлов механической части со временем t

Анализ этой зависимости позволяет оценить поток отказов ω(t) и вероятность безотказной работы R(t) узлов механической части.

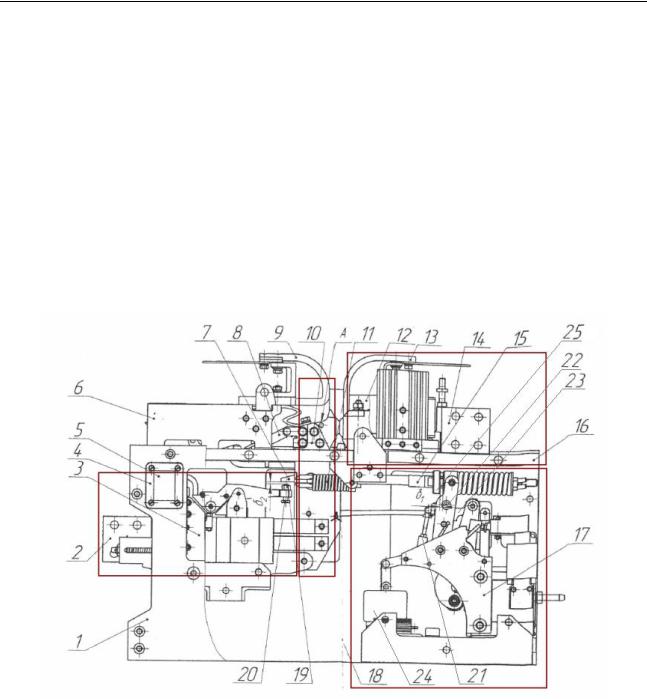

На рис. 4 представлены экспериментальные значения вероятности безотказной работы R(t) и потока отказов ω(t) поводка подвески тягового двигателя – наиболее проблемного на сегодняшний день узла механической части рассчитанные за период 34 календарных месяца. На графике видно, что значения R(t) лежат в пределах 0,95 – 0,995, значения ω – в пределах 0,005 – 0,05 мес-1. Линия тренда на рис. 4 показывает, что надежность поводков неуклонно уменьшается.

Анализ причин отказов механического оборудования электровозов 2ЭС6 показал следующее:

1) к выходу из строя поводков подвески ТЭД зачастую приводят выдавливание резины за торец головки поводка, трещины и отслоения полиуретанового уплотнения. Возможно разрушение несущей трубы в зоне

206

ТРАНСВУЗ – 2015

концентрации напряжений (в трубе с обеих сторон произведена проточка под корпуса шарнирных блоков и просверлены отверстия под сварные заклепки, что является дополнительными концентраторами напряжений);

2)для кожуха зубчатых передач характерна утеря или ослабление крепления болтов крепления к остову и подшипниковым щитам ТЭД в период перепадов температур. Кроме того, при достижении электровозами 2ЭС6 пробега 50 – 60 тыс. км наблюдается течь редукторного масла по уплотнениям из трубчатой резины, установленной со стороны тягового двигателя;

3)основными причинами неисправностей бандажей в 2015 году являются выщербины на поверхности катания (39,4 %) и нарушение локомотивными бригадами режимов ведения поездов (29,6 %);

4)ударно-сцепные приборы наиболее часто выходят из строя по причине обрыва маятниковых регулировочных болтов автосцепного устройства СА-3;

Рис. 4. Экспериментальные значения вероятности безотказной работы R(t) поводков подвески тягового двигателя в течение календарных месяцев

Обобщая вышеизложенное, следует отметить, что существенная доля отказов механического оборудования вызвана эксплуатационными технологическими причинами [2] которые могут быть устранены за счет своевременного проведения работ по поддержанию работоспособности отдельных элементов при плановых текущих ремонтах. Это актуально в первую очередь для поводков подвески ТЭД и кожуха зубчатой передачи.

207

Ремонт и динамика подвижного состава

Анализ требований, предъявляемых к узлам механической части электровозов нового поколения, и результаты исследований характерных причин отказов, указывают на необходимость внесения ряда изменений в конструкцию поводка подвески ТЭД и кожуха зубчатой передачи: применение конструкции поводка, исключающей дополнительные концентраторы напряжения в несущей трубе; замена полиуретанового уплотнения, не обеспечивающего герметичность кожуха при длительной эксплуатации.

Своевременное проведение работ по поддержанию работоспособности и внесение изменений в конструкцию наиболее проблемных элементов позволит сократить сроки проведения ремонта, а, следовательно, уменьшит время простоя локомотивов на неплановом ремонте.

Список литературы

1.Зайцева, Т. Н. Обслуживание и ремонт – по техническому состоянию [Текст] / Т. Н. Зайцева. Локомотив. – М.: Издательство «Железнодорожное дело», 2011, – №1. – С.43 – 44.

2.Дрягилев, А. Е. Анализ неисправностей механической части электровозов 2ЭС6 [Текст] / А. Е. Дрягилев // Известия Транссиба. Изд. Омский государственный университет путей сообщения. 2014, – №2. – С.18 – 23.

УДК 629.4.015: 629.47

С. Г. Сотников, В. А. Смирнов

ОСОБЕННОСТИ КОНСТРУКЦИИ И НАДЕЖНОСТЬ АППАРАТОВ ЗАЩИТЫ ЭЛЕКТРОВОЗОВ 2ЭС6 В ЭКСПЛУАТАЦИИ

Проводится исследование особенностей конструкции аппаратов защиты современных электровозов, анализ характерных неисправностей и причин их возникновения, исследуются причины защитного отключения аппаратов в эксплуатации, предлагаются варианты решения проблемы повышения эксплуатационной надежности на основе совершенствования средств контроля и диагностирования.

Аппараты защиты предназначены для ограничения аварийных токов в тяговой цепи электровоза, выполнения полного разрыва защищаемой цепи с тем, чтобы предотвратить повреждение и выход из строя ее элементов. Появление силовых управляемых полупроводниковых вентилей и мощных транзисторов, бесконтактных систем управления не снимает потребность в

208

ТРАНСВУЗ – 2015

индивидуальных быстродействующих коммутационных аппаратах, которые по своим параметрам прочно вошли в состав основной электрической аппаратуры электровозов и в обозримом будущем не наблюдается тенденций их вытеснения бесконтактными системами [1].

Выключатель ВАБ-55, устанавливаемый на электровозах 2ЭС6 с начала их изготовления, унаследовал в конструкции основные узлы, присущие быстродействующим выключателям электровозов постоянного тока (рис. 1). Однако по сравнению с его предшественником – выключателем БВП-5 электровозов ВЛ10, в конструкции отдельных элементов выключателя ВАБ-55 произошли существенные изменения, вследствие чего изменился порядок работы аппарата в целом.

1,18 – стенка; 2,4 – шина; 5,24 – электромагнит; 6 – камера дутья; 7,23 – защелка; 8,15,21 – тяга; 9,13 – рога; 10 – контакт подвижный; 11 – пружина; 12 – магнитопровод; 14 – неподвижный контакт; 16 – крышка; 17 – механизм включающий; 19 – гайка; 20 – упор; 22 – валик, 25 – регулировочная гайка

Рис. 1. Конструкция выключателя ВАБ-55

209