ТРАНСВУЗ-2015.Часть 1

.pdf

Ремонт и динамика подвижного состава

и максимальную величину давления нагнетания предохранительным клапаном

14.

Таким образом, крепление корпуса насоса посредством опор, размещенных на оси колесной пары, привод насоса от кулачка, которым снабжена ось колесной пары, обеспечивают компактность устройства, удобство его регулирования, а введение клапана, ограничивающего величину давления смазочного материала, способствует повышению эксплуатационной надежности привода насоса в системе принудительного смазывания моторно-осевых подшипников электродвигателя локомотива.

На основании результатов исследования предложено новое устройство прямозубой зубчатой передачи тягового редуктора для тепловоза [6]. В зубчатой передаче венец одного колеса имеет три кольцевые прорези, две из которых расположены симметрично по отношению к средней прорези. Кольцевые прорези увеличивает податливость венца колеса в момент входа зубьев в зацепление и способствует уменьшению шума и вибрации тягового редуктора.

Представленные конструктивные решения подшипника скольжения и системы его принудительной смазки позволяют прогнозировать повышение долговечности моторно-осевого подшипникового узла тепловозов и тем самым обеспечивают функциональную безопасность локомотива в целом.

Список литературы

1.Бородин, А. В. Влияние кольцевых прорезей на податливость зубчатых колес [Текст] / А. В. Бородин, Т. В. Вельгодская, И. Л. Рязанцева // «НТП «Вираж-Центр». – М: Техника машиностроения, 2001. – № 2. – С. 78 – 82.

2.Айрапетов, Э. Л. Совершенствование методов расчета нагруженности и прочности передач зацеплением [Текст] / Э. Л. Айрапетов // «НТП «ВиражЦентр» / – М.: Техника машиностроения, 2001. – № 2. – С. 8 – 34.

3.Механическая часть тягового подвижного состава: Учебник [Текст] / И. В. Бирюков, А. Н. Савоськин и др. – М.: Транспорт, 1992. – 440 с.

4.Шаповалов, В. В. Моторно-осевые подшипники скольжения

локомотивов с организованной капиллярной системой смазки [Текст] / В. В. Шаповалов, К. С. Ахвердиев, З. А. Мурадов // Электровозостроение: Сб. науч. ст. / ВЭлНИИ. Новочеркасск, 1992. – С. 201 – 207.

280

ТРАНСВУЗ – 2015

5. Крагельский И. В. Узлы трения машин: Справочник [Текст] / И. В. Крагельский, Н. М. Михин. – М.: Машиностроение, 1984. – 280 с.

6. Патент № 2183774, РФ, МКИ 7 F 16 Н 57/04, 55/16. Зубчатая передача. А.В. Бородин. Бюл. – № 17. 2002.

УДК 681.004

Нгулу – А – Ндзели, В. Ю. Тэттэр, В. Г. Шахов

АЛГОРИТМЫ ДИАГНОСТИРОВАНИЯ ТЯГОВЫХ ДВИГАТЕЛЕЙ НА ОСНОВЕ СТРУКТУРНОЙ ИЗБЫТОЧНОСТИ

Предложена методика диагностирования тяговых двигателей локомотивов, основанная на структурной избыточности диагностического оборудования. Методика включает, кроме разрабатывавшегося ранее адаптивного анализа на основе быстрого преобразования Фурье (БПФ), дополнительный вейвлет – анализ, а также элементы нечеткой логики, заложенные в основу диагностического эксперимента. Методика прошла апробацию на диагностических стендах, внедренных в локомотивном депо Московка Зап. – Сиб отд ОАО РЖД .

В процессе эксплуатации локомотивов основная задача – повышение их надежности. От этого зависит, прежде всего эффективность железнодорожного транспорта, так как неисправности локомотивов во время их движения приводят к остановке транспортного конвейера.

Одним из наиболее ответственных узлов локомотивов являются тяговые двигатели (ТД). Это автономные блоки, включающие собственно электрические двигатели и механическую часть. Двигатели унифицированы и могут при необходимости заменяться, но их замена требует специального оборудования и времени. Последнее снижает эффективность железнодорожного транспорта.

Диагностические системы и комплексы могут быть двух видов: бортовые и стационарные. Бортовые системы, основанные на современной технологии и аппаратной части, имеют ряд преимуществ, но пока не нашли широкого применения. Главный их недостаток состоит в том, что они не включены в состав локомотивов и поэтому на любой промежуточной станции контроля

281

Ремонт и динамика подвижного состава

могут просто исключаться. Это – процессуальная проблема, которая должна решаться на государственном уровне.

Сюда же входит профессиональное обслуживание локомотивов, требующее квалифицированных кадров на любой станции досмотра и контроля подвижного состава. Особенно важна проблема территориального вандализма: локомотив в отстое и на промежуточных станциях в принципе ничем не защищен, особенно в пунктах замены локомотивных бригад.

Вследствие этого большое значение имеют стационарные системы контроля локомотивов в особо отведенных для этого пунктах. Для этого создаются пункты оперативного контроля, в том числе оборудованные современными техническими средствами и персоналом.

Для оперативного контроля диагностируемые локомотивы загоняются в специально оборудованные стойла, в которых они подвешиваются на домкратах, а к каждой тележке подъезжает диагностический комплекс, включающий в себя средства раскручивания ТД через колесные пары, в том числе средства нагруживания как с механической, так и с электрической стороны [1]. К ответственным частям колес – моторных блоков (КМБ) присоединяются специальные датчики, а имеющаяся диагностическая аппаратура позволяет производить достаточно объективный анализ КМБ и накапливать статистику по качеству диагностируемого оборудования, а также по качеству ремонта. Последнее служит дополнительным стимулом для ремонтных бригад, особенно если качество работы влияет на их оплату.

Существующие в настоящее время диагностические комплексы КМБ включают систему датчиков, оперативно устанавливаемых на объекте, и собственно систему диагностирования (СД). Обычно СД представляет микропроцессорную систему, работающую по заранее установленной программе диагностического эксперимента.

С учетом развития микропроцессорной техники поддерживающая электронная часть обладает достаточно высоким запасом (это называется программно – аппаратной избыточностью). В связи с этим авторы сделали упор на математическом обеспечении диагностических экспериментов.

По сравнению с существующими аналогами, основанными в основном на быстром преобразовании Фурье (БПФ) и имеющейся пополняемой библиотеке неисправностей [2], авторы предложили и внедрили дополнительный контур

282

ТРАНСВУЗ – 2015

диагностического алгоритма. Структура алгоритма приведена на рис. 1. Здесь обозначено: ОД – объект диагностирования (в данном случае КМБ); ДП – диагностируемые параметры (цифровые коды измеряемых величин); БПФ – быстрое преобразование Фурье; ВП – вейвлет – преобразование; НА – нечеткий алгоритм; РА – решающий алгоритм; БД – база данных; Г – годен к эксплуатации; Б – брак; ДД – дополнительная диагностика.

Вотличие от предыдущего алгоритма, авторами внедрен дополнительный контур, включающий блоки ВП и НО. Они описываются на уровне подпрограмм, поэтому дополнительных расходов не требуют.

Вотличие от известных аналогов, за счет обратных связей алгоритм приобрел свойства искусственного интеллекта, так как приобрел способности самообучения благодаря наличию обратных связей по имеющемуся опыту.

Алгоритм прошел проверку на диагностическом комплексе, работающем

вдепо Московка. В настоящий момент данные анализируются и накапливаются, но положительный эффект присутствует.

УДК 621.313

Ф. Веселка

НОВАЯ КОНСТРУКЦИЯ ЩЕТКОДЕРЖАТЕЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН СО СКОЛЬЗЯЩИМ КОНТАКТОМ

В этой статье описывается работа электрических машин со скользящим контактом. Одной из представленных инноваций является использование щеткодержателей, в качестве одного из элементов узла трения для улучшения эксплуатационных свойств этих машин. Новшество состоит в наличии отверстий различной формы на поверхности щеткодержателя. В статье приведены результаты экспериментов, ориентированных на уменьшение величины превышения температуры рабочей зоны в скользящем контакта, но также и на величину вибрации и резонансной частоты щеткодержателей.

Устойчивая работа щеток является основным условием для надежного протекания тока. Одним из факторов, которые влияют на взаимодействие щетки и коллектора (или контактного кольца) является трение. Потери на

283

Ремонт и динамика подвижного состава

трение вызывают нагрев коллектора и щетки, тем самым снижая падение напряжения на щетках.

Потери на трение зависят от скорости вращения двигателя, давления на щетку, площади контактной поверхности щеток и от коэффициента трения. Потери определяются с помощью уравнения

P 9,81 vk g F f , |

(1) |

где υk – скорость вращения двигателя [м/с] g – удельное давление [кг / см2]

F – площадь контактной поверхности щетки [см2] f – коэффициент трения.

На практике абсолютно гладких поверхностей не существует. Основным источником сил сопротивления при трении являются, прежде всего, микроскопические неровности поверхностей скольжения. Экспериментально было установлено, что температура коллектора и несущей поверхности при ненагруженной щетке (без протекания электрического тока) практически одинаковы. При появлении нагрузки, когда ток начинает протекать по всему сечению щетки, температура наружной поверхности щетки увеличивается на 5– 20° по сравнению с температурой поверхности коллектора.

Температура наружной поверхности контактных поверхностей коллектора и щеток составляет от 50 до 150 °С, но может быть также значительно выше.

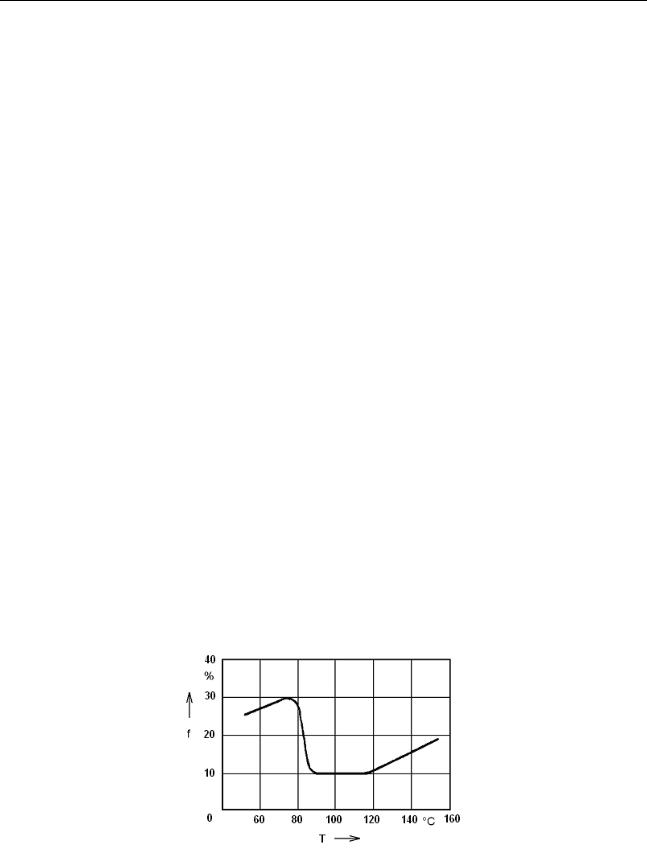

Из рис. 1 видно, что при температуре 80 °С коэффициент трения относительно большой, однако в диапазоне от 80 до 85 °С он резко падает.

Рис.1. Зависимость величины коэффициентов трения от температуры несущей поверхности щетки

284

ТРАНСВУЗ – 2015

При этом необходимо отметить, что процентное уменьшение переходного сопротивления в зависимости от температуры значительно меньше при больших плотностях протекающего тока. При более высоких температурах величина переходного сопротивления опять начинает расти. Таким образом, для стабильной работы скользящего контакта желательно обеспечивать оптимальные условия эксплуатации.

Под термином вибрации электрических машин часто имеют ввиду вынужденные колебания, вызванных силами, действующими в самой машине, или же, к примеру, такими силами как: центробежная сила в роторе, электромагнитная сила в воздушном зазоре и т.д.

Предположим что возникающая сила представлена следующим законом:

F = F0∙sinΩt, (1)

где F0 – амплитуда возникающей силы; Ω – частота возбуждения;

t – время.

F0 может представлять собой, например, центробежную силу, действующую на несбалансированный ротор, Ω – угловую скорость ротора. В этом случае F – сила, приложенная в направлении контролируемой вибрации машины, например, вертикально или горизонтально.

Если принять во внимание влияние затухания, то амплитуда вынужденного отклонения колебательной системы с одной степенью свободы при постоянной вибрации находится по формуле (рис. 1):

y0 = |

F0 |

|

1 |

|

= |

F0 |

C. |

(2) |

|

k |

1-( |

Ω |

)2 |

k |

|||||

|

|

|

|

|

|

|

|||

|

|

|

|

w |

|

|

|

|

|

С показывает во сколько раз амплитуда вынужденных перемещения у0 больше, чем статический прогиб, вызванный постоянной силой F0. w – собственная частота системы, зависит от массы m и жесткость k по формуле:

w = √ |

k |

, |

(3) |

|

|||

|

m |

|

|

При условии Ω → ω происходит резонанс, абсолютный размер отклонений незатухающих колебаний (1) увеличивается до бесконечности. Однако в реальности, всегда существует демпфирование, и в основном одним из предположений является то, что сила торможения FT пропорциональна скорости колебательное движение v:

285

Ремонт и динамика подвижного состава

FT = -rv =-2mε,

где ε – коэффициент демпфирования.

Амплитуда вынужденного перемещения в этом случае

y |

|

= |

F0 |

|

|

|

|

|

|

1 |

|

|

|

|

. |

(4) |

|

от |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

k |

|

√( |

Ω |

2 |

Ω |

2 |

|

ε |

2 |

|

|||||||

|

|

|

[2( |

-1]+1 |

|

||||||||||||

|

|

|

|

|

|

) +2( |

|

) |

|

) |

|

||||||

|

|

|

|

w |

w |

w |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

При ε=0 формула (4) переходит в (2). Величина затухающих колебаний всегда ограничена, при резонансе (Ω = ω)

|

= |

0 |

|

|

. |

(5) |

|

|

|||||

|

|

|

|

2 |

|

|

|

|

|

|

|||

Из уравнения (5) видно, что коэффициент затухания амплитуды вынужденных колебаний, в частности, при резонансе, имеет очень большое влияние на величину амплитуды вынужденных колебаний.

Свободные колебания происходят на собственных частотах, значения которых определяются параметрами колебательной системы. Колебательная система с n степенями свободы, как правило, имеет n собственных частот ωi (i=1,2, ..., n). Каждую собственную частоту ωi, для определения формы колебаний, мы можем описать как вектор ̅, компоненты которого ук (k=1,2,...,n) указывают относительные отклонения амплитуд собственных частот в n местах (сосредоточенных в районе центра масс). Реальное упругое тело с непрерывно распределенной массой и жесткостью имеет бесконечное число степеней свободы, и бесконечное число собственных частот, в которых последовательность обычно ухудшается с ростом частоты.

Вибрацию всей машины или отдельных ее узлов часто можно в первом приближении рассматривать как систему с одной степенью свободы, основные свойства которой можно исследовать с помощью формул (2) – (5). Поведение в более сложных системах с большим числом степеней свободы может быть описано относительно каждой из собственных частот по формулам (2), (4) и (5).

Чтобы снизить нежелательные колебания необходимо в первую очередь соблюдать несколько условий:

Собственная частота колебаний ω должна быть далеко от частоты резонанса Ω;

Амплитуда вынуждающей силы F0 была небольшой, поскольку амплитуда вынужденных колебаний прямо пропорциональна её величине.

286

ТРАНСВУЗ – 2015

Частота возбуждения зависит от числа пар полюсов, количества пазов статора и ротора, от скольжения и т.д.

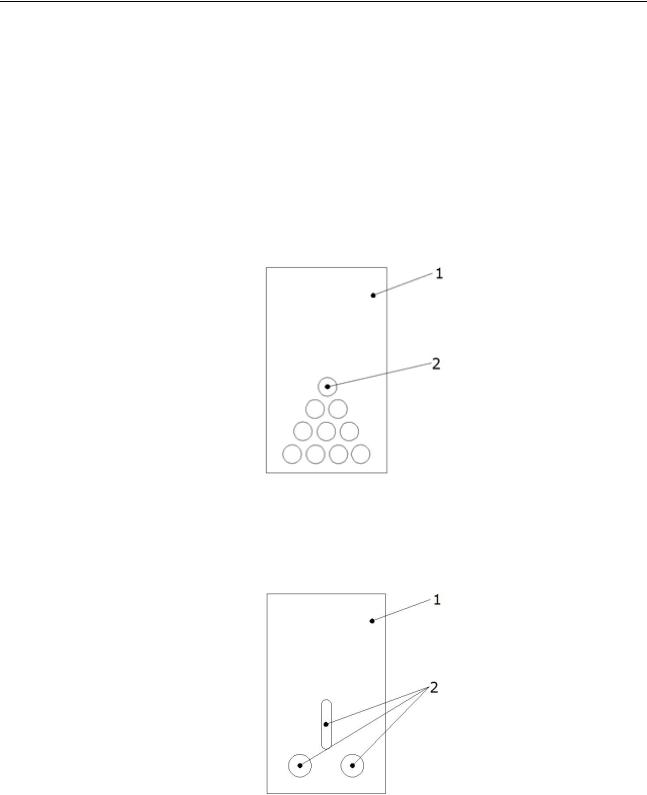

В рамках экспериментальных исследований для стабилизации температурного режима были использованы отверстия различных размеров и конфигураций показанных на рис. 2 и 3. Измерение температуры в рабочей зоне скользящего контакта было проведено согласно методу лаборатории UVEE FEKT VUT в г. Брно. Температуру измеряли разными способами, но для обработки и оценки результатов были использованы термопары.

Рис. 2. Щеткодержатель с отверстиями в стенке щеткодержателя: 1 – стенка щеткодержателя; 2 – отверстие

Рис. 3. Щеткодержатель с отверстиями и пазом в стенке щеткодержателя: 1 – стенка щеткодержателя с пазом; 2 – отверстие

287

Ремонт и динамика подвижного состава

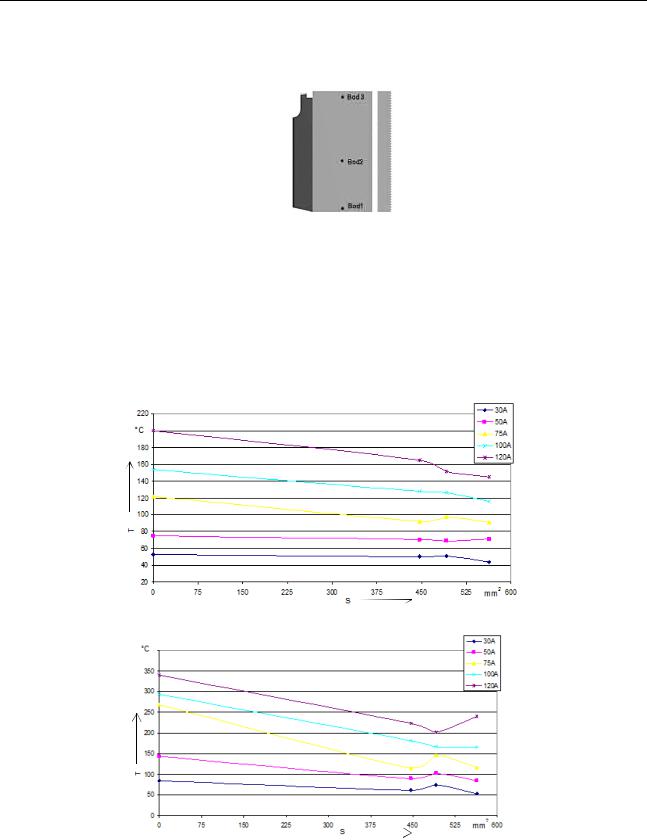

Измерение температуры проводилось в нескольких точках расположенных в радиальном направлении щеткодержателя.

Рис. 4. Расположение датчиков измерения температуры на щеткодержателе типа R

На рисунке 5 показана зависимость температуры поверхности щеткодержателя (в точках 1 и 6) при различной площади поверхности щеткодержателя и величине протекающего тока

а

б

Рис. 5. Зависимость температуры щеткодержателя в точках 1 и 6 в зависимости от площади щеткодержателя для токов 30, 50, 75, 100 и 120 A.

288

ТРАНСВУЗ – 2015

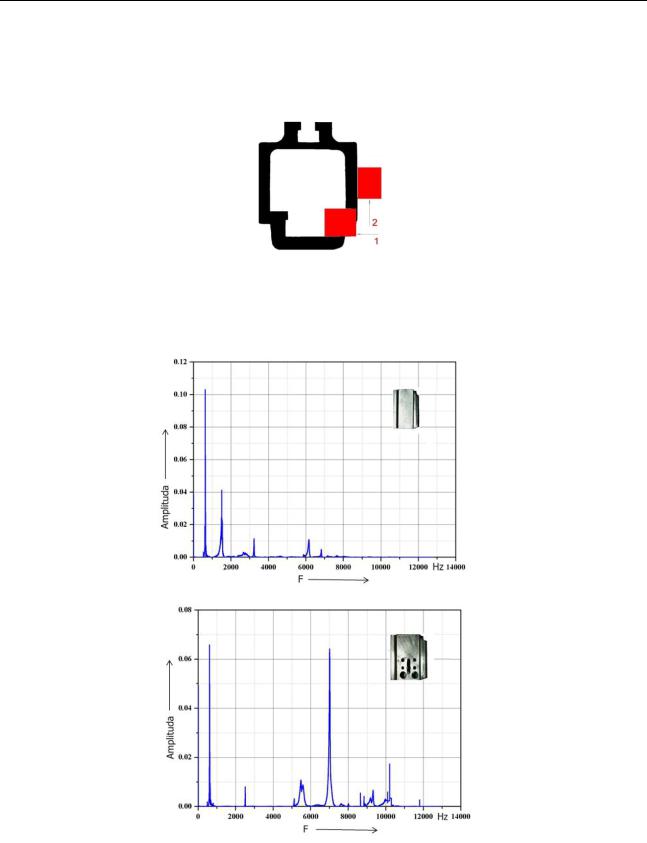

При измерении собственных частот колебаний были использованы датчики, расположенные в щеткодержателях в двух положениях. В позиции № 1, 2 (рис. 6) изучались амплитуды колебаний в радиальном направлении. Результаты измерений приведены на рис. 7.

Рис. 6. Схема расположения датчиков для измерения вибрации на корпусе щеткодержателя типа R

Рис. 7. Результаты измерений амплитуды собственных колебаний от частоты для обычных щеткодержателей и инновационного щеткодержателя с наличием отверстий

289