ТРАНСВУЗ-2015.Часть 1

.pdf

Ремонт и динамика подвижного состава

сплошному контролируемому материалу, а затем по материалу, содержащему дефекты и полости. Сигналы сравнивались.

По полученным данным были рассчитаны средние значения напряжений отдельно для сплошных материалов и отдельно для материалов с несплошностями.

В качестве контролируемых объектов были использованы образцы из качественной конструкционной стали – стали 45 – содержащей полости и контролируемой в положении вблизи и в удалении от места контакта с бойком, а также сплошные образцы; образцы из бетона: сплошные и с полостями; образцы из дерева: сплошные и с полостями, контроль которых производился в двух положениях: полости сверху в относительной близости к месту контакта ферромагнитного бойка с испытуемой поверхностью и полости снизу в удалении от места контакта. Регистрирующим прибором являлся милливольтметр с диапазоном измерений 0 – 300 мВ.

Результаты эксперимента приведены в табл. 1.

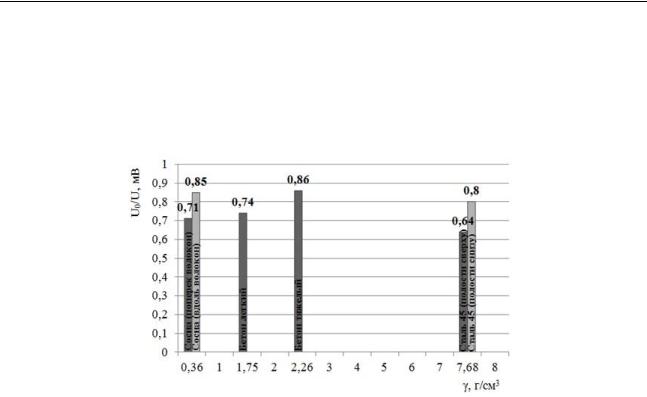

Рассчитанные отношения средних значений напряжений при ударе по образцу с полостями (ΔU0) от средних значений напряжений при ударе по сплошному образцу (ΔU) составили:

– для стали 45: удельный вес γ = 7,68 г/см3, отношение средних значений напряжений при ударе по образу с полостями к образцу сплошному составило: (∆U0) / ∆U = 127 / 197 = 0,64 мВ; (∆U0) / ∆U = 158 / 197 = 0,8 мВ;

–для легкого бетона: удельный вес γ = 1,75 г/см3, отношение средних значений напряжений при ударе по образу с полостями к образцу сплошному составило: (∆U0) / ∆U = 52 / 70 = 0,74 мВ;

–для тяжелого бетона, удельный вес γ = 2,26 г/см3, отношение средних значений напряжений при ударе по образу с полостями к образцу сплошному составило: (∆U0) / ∆U = 175 / 203 = 0,86 мВ;

–для дерева (сосна), удельный вес γ = 0,36 г/см3, отношение средних значений напряжений при ударе по образу с полостями к образцу сплошному составило: (∆U0) / ∆U = 180 / 213 = 0,85 мВ; (∆U0) / ∆U = 128 / 180 = 0,71 мВ.

270

|

|

|

|

|

ТРАНСВУЗ – 2015 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1 |

|

|

|

|

Результаты эксперимента |

|

|

|

|

|

|

|

|

|

|

|

№ |

Объект контроля |

Наличие |

Позиция |

Среднее значение |

|

|

п/п |

|

видимых |

контроля |

величины скорости |

|

|

|

|

полостей |

|

отскока, |

|

|

|

|

(+/-) |

|

пропорциональной |

|

|

|

|

|

|

напряжению датчика U |

|

|

|

|

|

|

( U0), мВ |

|

|

|

|

|

|

|

|

|

2 |

образец из стали |

+ |

полости снизу |

158 |

|

|

|

45 |

|

в удалении от |

|

|

|

|

|

|

места удара |

|

|

|

|

|

|

|

|

|

|

3 |

образец из стали |

- |

выбранная |

197 |

|

|

|

45 |

|

поверхность |

|

|

|

|

|

|

|

|

|

|

4 |

образец из бетона |

- |

выбранная |

203 |

|

|

|

(тяжелый) |

|

поверхность |

|

|

|

|

|

|

|

|

|

|

5 |

образец из бетона |

+ |

полости сверху |

175 |

|

|

|

|

|

вблизи от места |

|

|

|

|

|

|

удара |

|

|

|

|

|

|

|

|

|

|

6 |

образец из бетона |

- |

выбранная |

70 |

|

|

|

(легкий) |

|

поверхность |

|

|

|

|

|

|

|

|

|

|

7 |

образец из бетона |

+ |

полости снизу |

52 |

|

|

|

(легкий) |

|

в удалении от |

|

|

|

|

|

|

места удара |

|

|

|

|

|

|

|

|

|

|

8 |

образец из дерева |

+ |

полости сверху |

167 |

|

|

|

|

|

вблизи от места |

|

|

|

|

|

|

удара |

|

|

|

|

|

|

|

|

|

|

9 |

образец из дерева |

+ |

полости снизу |

193 |

|

|

|

|

|

в удалении от |

|

|

|

|

|

|

места удара |

|

|

|

|

|

|

|

|

|

|

10 |

образец из дерева |

- |

вдоль волокон |

213 |

|

|

|

|

|

|

|

|

|

11 |

образец из дерева |

- |

поперек |

128 |

|

|

|

|

|

волокон |

|

|

|

|

|

|

|

|

|

271

Ремонт и динамика подвижного состава

По результатам эксперимента был построен график зависимости изменения отношения средних значений напряжений при ударе по образцу с полостями от средних значений напряжений при ударе по сплошному образцу от удельного веса испытуемых материалов (рис. 2).

Рис. 2. Результаты контроля

Из графика видно, что в значительной степени на отскок бойка при ударе по испытуемому объекту влияет удельный вес материала, наличие полостей в структуре, а также их местоположение.

Исходя из полученных результатов контроля, сделан соответствующий вывод о том, что величина сигнала достаточно высокая, от 52 мВ до 213 мВ, а также наибольшая чувствительность получена там, где удельный вес бойка близок к удельному весу испытуемых материалов.

С помощью предлагаемого устройства можно контролировать широкий спектр материалов: от легких деревянных и пластмассовых конструкций до тяжелых, таких как тяжелые бетоны, асфальтобетонные покрытия и металлические конструкции.

Список литературы

1. ГОСТ 26883-86. Внешние воздействующие факторы. Термины и определения [Текст]. – Введ. 87-07-01. – М.: Издательство стандартов , 1986. –

11 с.

272

ТРАНСВУЗ – 2015

2.Ударные явления в технологических процессах: монография [Текст] / Б. Н. Стихановский, М. Ю. Байбарацкая и др. – Омск: ОАБИИ, 2015. – С. 8 – 9.

3.А. с. 1758502 СССР, МПК7 G 01 N 3/52. Устройство для определения

полостей и дефектов в материалах [Текст] / Б. Н. Стихановский, Л. М. Стихановская, Н. В. Захарова (СССР). – № 4697462/28: заявл. 29.05.89; опубл. 30.08.92, Бюл. – № 32. – 3 с.: ил.

4. А. с. 1587688 СССР, МПК7 G 01 N 3/52. Устройство для определения дефектов в материалах [Текст] / Б. Н. Стихановский, Л. М. Стихановская (СССР).

– № 4466378/25-28: заявл. 27.07.88; опубл. 07.10.90, Бюл. № 37. – 3 с.: ил.

5. Решение о выдаче патента на полезную модель, Российская Федерация, МПК7 G 01 N 3/52. Электромагнитное ударное устройство для контроля качества материалов и конструкций [Текст]/ Б. Н. Стихановский, Е. С. Чернова заявитель и патентообладатель Федеральное государственное казенное военное учреждение высшего профессионального образования «Военная академия материально-технического обеспечения имени генерала армии А. В. Хрулева». – № 2015119069/28 ; заявл. 20.05.2015. – 3 с. : ил.

УДК 629.4.082: 621.833.1

А. В. Бородин, Н. В. Ковалева, Д. В. Тарута

КОНСТРУКТИВНОЕ ОБЕСПЕЧЕНИЕ ФУНКЦИОНАЛЬНОЙ БЕЗОПАСНОСТИ КОЛЕСНО-МОТОРНОГО БЛОКА ТЕПЛОВОЗА

Представлены технические решения тяговой зубчатой передачи и моторно-осевого подшипникового узла, обладающие новизной и защищенные блоком изобретений.

В конструкции экипажной части локомотивов «проблемным» местом является тяговый редуктор, неисправности которого занимают одно из первых мест в списке причин непланового ремонта тепловозов, уступая лишь износу гребней колесных пар.

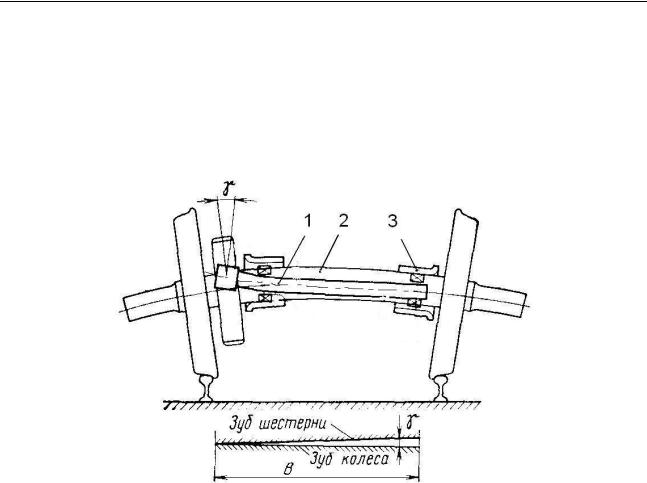

Основные причины выхода из строя тяговых редукторов тепловозов, связанны с перекосом зубьев зубчатых колес γ (рис. 1) от консольного расположения шестерни на валу 1 тягового электродвигателя, изгиба оси

273

Ремонт и динамика подвижного состава

колесной пары 2 от веса локомотива и зазоров в моторно-осевых подшипниках 3. Это приводит к неравномерному распределению нагрузки по длине зуба В и неудовлетворительной работе зубчатой передачи, что значительно снижает функциональную безопасность тягового подвижного состава.

Рис. 1. Перекос зубчатых колес при передаче тягового момента

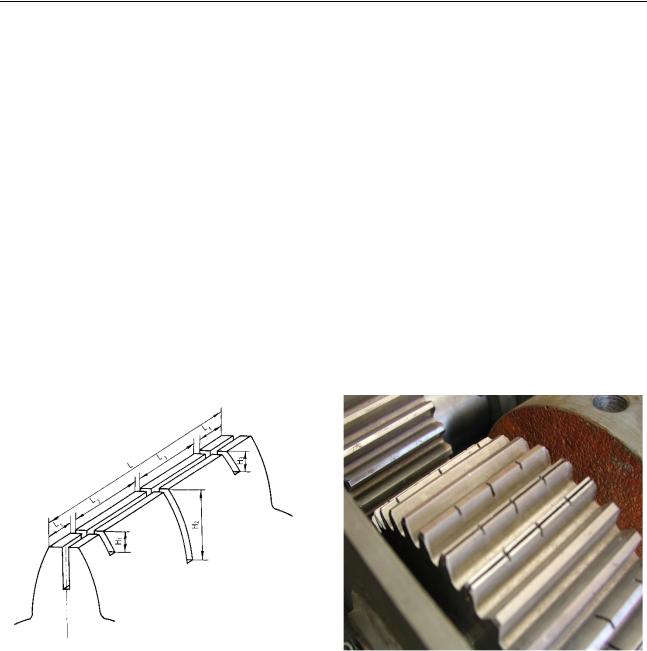

В работе 1 представлены результаты теоретических исследований влияния кольцевых прорезей на податливость зубчатых колес. Полученные результаты свидетельствуют, что кольцевые прорези несколько уменьшают среднюю жесткость зуба и делают зуб более податливым в осевом направлении.

Вместе с тем аналитические методы не позволяют получить реальную картину адаптации зуба к меняющейся нагрузке и перекосам осей зубчатых колес. Выполненные теоретические исследования не учитывали ряд факторов 2. Для оценки меры влияния геометрии зуба на его жесткость и прочность необходимо было проведение стендовых испытаний.

Авторами при проведении экспериментов исследуемые колеса имели различные сочетания прорезей по направлению, глубине и их количеству (рис. 2).

По полученным результатам, были сформулированы следующие выводы:

274

ТРАНСВУЗ – 2015

1.Прорези увеличивают суммарную площадь пятен контакта на профилях зубьев. Каждая последующая часть зуба нагружается плавно, постепенно, создаются благоприятные условия для равномерного распределения напряжений по длине контактных линий зуба. Сравнение площадей пятен контакта неразрезанного и разрезанного на части зуба показывает, что у последнего она увеличивается в 2,5 – 3,85 раза. Особенно это ярко проявляется при перекосах валов, где увеличение площади пятна контакта достигает 5,6 раза.

2.Прорези делают зуб более податливым в осевом направлении, что способствует равномерному распределению усилий по длине зуба, а в целом – повышению несущей способности тягового редуктора локомотива.

3.Количество кольцевых прорезей более трех не приводит к существенному повышению пятна контакта и может снизить прочность зуба до опасных напряжений изгиба.

Рис. 2. Зуб цилиндрического колеса с тремя кольцевыми прорезями

Кроме того известно, что узлы трения с подшипниками скольжения и качения – одни из наиболее ответственных элементов экипажа локомотивов и вагонов. В тоже время, работоспособность подшипников в значительной степени определяется надежностью конструкции, условиями смазывания поверхностей трения и должна обеспечивать многообразие эксплуатационных режимов, характерных для сети дорог ОАО «РЖД». Однако, задача создания узлов трения

275

Ремонт и динамика подвижного состава

безремонтного типа с гарантированной надежностью и долговечностью отраслевой наукой до сих пор полностью не решена.

Моторно-осевой подшипниковый узел с подшипниками скольжения, получивший широкое распространение на отечественном тяговом подвижном составе, обладая простотой конструкции и удобством в эксплуатации, не лишен недостатков:

при высоких скоростях движения локомотива подача жидкой смазки в зону трения фитилями не обеспечивает нормального режима трения в моторно-осевом подшипнике (МОП) из-за отрыва прижимного устройства от оси колесной пары и недостаточной подачи смазки боковыми поверхностями фитилей в зону трения;

загрязнение фитилей различными механическими примесями со стороны средней части оси и замасливание трущихся поверхностей польстера;

замерзание фитилей и прижоги МОП из-за неустойчивости фитильной подачи масла при обводнении фитильной пряжи от попадания влаги;

низкая несущая способность нижнего вкладыша МОП в зоне окна, предназначенного для размещения фитилей и польстера;

незначительная площадь контакта с шейкой оси при гиперболической расточке рабочих поверхностей вкладышей МОП;

выброс значительной части жидкой смазки из зоны трения в неотработанном виде при низких скоростях движения локомотива [3, 4].

Анализ причин выхода из строя МОП скольжения в условиях эксплуатации позволяет утверждать, что наибольшее влияние на безаварийность работы моторно-осевого подшипникового узла оказывают площадь контакта, условия смазывания и уплотнение поверхностей подшипника и шейки оси колесной пары.

С учетом изложенного авторами разработаны новое конструктивное решение моторно-осевого подшипника скольжения с повышенной площадью контакта (за счет исключения окна для подвода смазки) и улучшенным уплотнением рабочей поверхности и система принудительного смазывания поверхностей трения, учитывающая недостатки существующих систем.

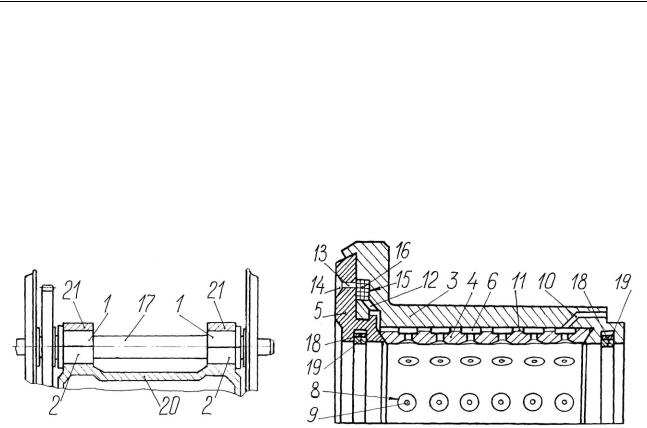

Моторно-осевой подшипник скольжения состоит из верхнего 1 и нижнего 2 вкладышей (рис. 5, а). Каждый вкладыш содержит стальной корпус 3, в который вмонтированы радиальная опора – полувтулка 4 и осевая опора – полудиск 5 (рис. 5, б). На наружной поверхности полувтулки выполнены кольцевые канавки 6 с концевыми буртиками. На внутренней

276

ТРАНСВУЗ – 2015

поверхности полувтулки выполнены углубления 8, которые соединены каналами 9 с полостями кольцевых канавок 6. В корпусе 3 со стороны упорного буртика выполнен канал 10, связанный с полостью кольцевой канавки полувтулки. Полости кольцевых канавок 6 соединены между собой каналами 11, при этом полость канавки у осевой опоры 5 соединена каналами 12 и 13 с углублениями 14 на торцовой поверхности полудиска через коллектор 15.

а) б)

Рис. 5. Продольные разрезы подшипникового узла колесно-моторного блока (а) и вкладыша опоры скольжения (б)

Сборку вкладыша осуществляют в следующей последовательности. Полувтулку вводят в контакт с поверхностью упорного буртика корпуса, затем радиальным перемещением полудиска вводят его во фланец корпуса 3. Осевое положение полудиска фиксируют завальцовкой цилиндрического пояска корпуса 3 на наружную коническую поверхность полудиска. Перед установкой вкладышей на ось 20 в канавки буртика корпуса 3 и полудиска 5 устанавливают экспандеры 18 и полукольца 19. Нижние вкладыши 2 с колесной осью 20 укладывают на постели остова 21 тягового двигателя, затем устанавливают верхние вкладыши 1 и шапки МОП 22.

При движении локомотива к трущимся поверхностям вкладышей подшипников подводится жидкий смазочный материал. Подача смазочного материала осуществляется через канал 10 в кольцевую полость 6 у буртика корпуса. Через каналы 11 смазочный материал поступает во все кольцевые полости, которые запираются буртиками. Из кольцевой полости у осевой опоры

277

Ремонт и динамика подвижного состава

смазочный материал поступает через каналы 12 в коллектор 15 и далее, через каналы 13 в углубления 14 осевой опоры. Так как коллектор 15 заполнен пористым материалом, например, металлической сеткой 16 с ячейками малой величины, то потоку смазочного материала в углублениях 14 создается большое сопротивление и смазочный материал поступает в углубления 14 малыми дозами. Одновременно из кольцевых канавок через каналы 9 смазочный материал поступает в углубления 8 радиальной опоры. Утечка масла через вкладыши стабилизируется уплотнениями 19 и сопротивлением потоку в коллекторе 15. Так как углубления на поверхностях трения не сообщаются между собой, то образуется рельеф с системой дискретных углублений. Это обеспечивает лучшее распределение смазочного материала по трущимся поверхностям, гидродинамическое давление в углублениях радиальной опоры вкладыша. Улучшение условий смазывания трущихся поверхностей способствует уменьшению скорости изнашивания рабочих поверхностей подшипника и снижению потерь на трение.

Для представленной конструкции моторно-осевого подшипника скольжения была специально разработана система смазывания, которая учитывает недостатки ранее разработанных систем.

Известны устройства для принудительного смазывания подшипника вала редуктора, включающие в себя подпружиненный плунжер, постоянно контактирующий с неподвижной поверхностью, на которой выполнен кулачок, цилиндр плунжера, вращающийся вокруг оси вала смазываемых подшипников, каналы для всасывания жидкого смазочного материала в полость плунжера и нагнетания из полости плунжера к подшипникам вала [5]. Пульсирующая подача жидкостного смазочного материала в зону работы подшипника требует точного размещения канала нагнетания, а забивка каналов всасывания и нагнетания продуктами изнашивания может исключить подведение смазочного материала в требуемую зону и нарушить работоспособность подшипникового узла.

Авторами предлагается конструктивное решение (рис. 6) направленное на упрощение конструкции устройства смазывания МОП, на повышение эксплуатационной надежности привода насоса системы смазывания и на обеспечение постоянного подведения в зону трения подшипников смазочного материала.

278

ТРАНСВУЗ – 2015

В предлагаемом устройстве принудительной системы смазывания моторно-осевых подшипников 1и 2 на оси 3, которое содержит плунжерный насос 4 и кулачок 5. Насос 4 состоит из плунжера 6, клапанной коробки 7 и пружины 8. Корпус насоса 4 связан с осью 3 посредством разъемных опор 9.

Конструктивно опоры 9 могут быть выполнены с опорными поверхностями скольжения или качения. Клапанная коробка 7 содержит всасывающий 10 и нагнетательный 11 клапаны. Кулачок 5 для монтажа на ось 3 может быть выполнен разъемным. Система смазывания включает в себя каналы всасывания 12 и нагнетания 13. Канал нагнетания соединен с клапаном 14, ограничивающим величину давления смазочного материала, подаваемого в подшипники.

Рис. 6. Принудительная система смазывания моторно-осевых подшипников тягового электродвигателя тепловоза

Перед работой системы смазывания регулируют минимальную величину сжатия пружины 8, например, подкладкой на торцовой поверхности плунжера 6

279