ТРАНСВУЗ-2015.Часть 1

.pdf

Ремонт и динамика подвижного состава

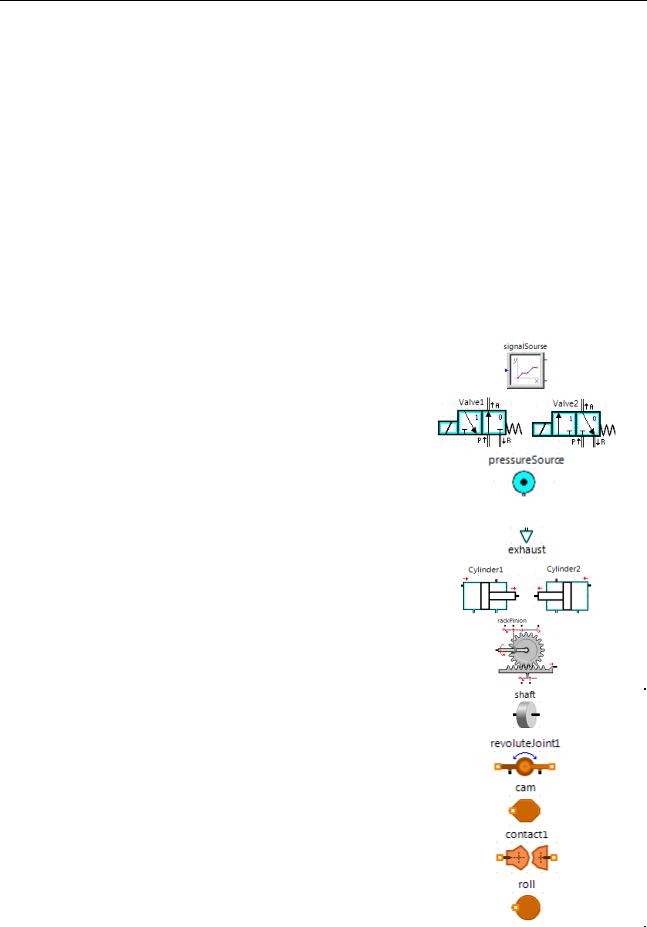

К данной схеме с одним контакторным элементом параллельно подключаются остальные в зависимости от группового переключателя. Каждый стандартный объект библиотеки содержит определенный набор величин, описывающих его поведение на графиках (открываются в отдельных окнах по выбору), что позволяет исследовать процессы их взаимодействия, например, изменение давления в одной из полостей цилиндра, угол поворота кулачкового вала и т.д. Классификация основных элементов коммутационных аппаратов и их реализация в системе SimulationX приведена в табл. 1.

Таблица 1 Классификация основных элементов коммутационных аппаратов

и их реализация в системе SimulationX

Название элементов |

Обозначение на схеме |

|

|

Источник управления электромагнитами |

|

вентилей |

|

|

|

Электромагнитные вентили выключающего и |

|

включающего типа |

|

|

|

Источник сжатого воздуха |

|

|

|

Связь вентилей и полостей цилиндра с |

|

атмосферой |

|

|

|

Полости цилиндра |

|

|

|

Зубчатые рейка и колесо |

|

|

|

Кулачковый вал |

|

|

|

Связь кулачкового вала с кулачковой шайбой |

|

|

|

Кулачковая шайба |

|

|

|

Контакт между кулачковой шайбой и роликом |

|

|

|

Ролик |

|

|

|

190 |

|

ТРАНСВУЗ – 2015

Продолжение таблицы 1

Кронштейн подвижного контакта

Ось вращения кронштейна подвижного контакта

Шарнирное соединение кронштейна подвижного контакта и подвижного контакта

Притирающая пружина

Подвижный контакт

Контакт между подвижным и неподвижным контактом

Неподвижный контакт

Фиксация неподвижного контакта

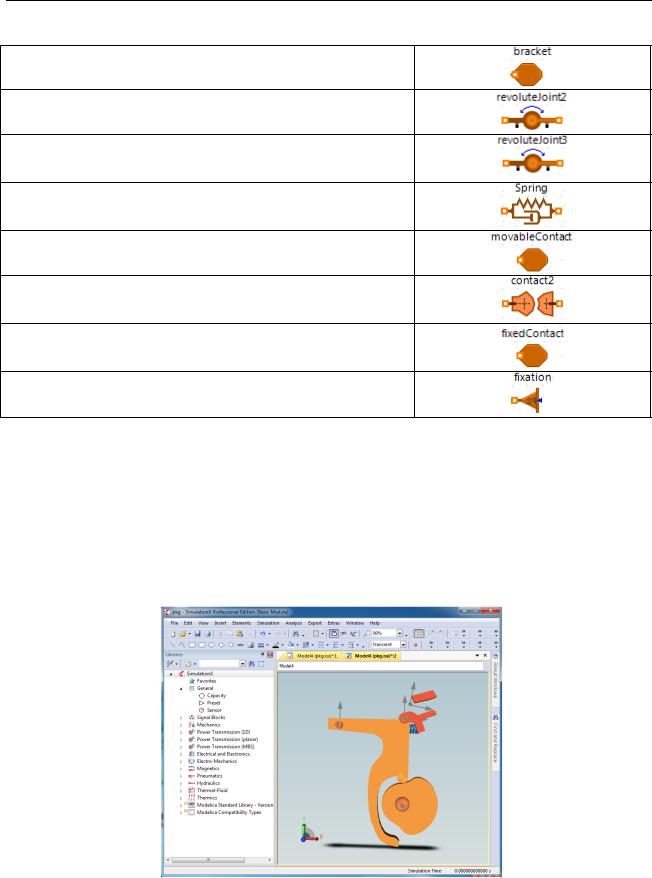

Блок «Контакторный элемент» (см. рис. 3) состоит из механических 2Dэлементов позволяющих, при помощи окна визуализации (см. рис. 4), просматривать момент соединения и притирания контактов. Остается только повернуть кулачковые шайбы на заданные углы и скорректировать параметры объектов схемы в случае несоответствия ее динамики с диаграммой замыкания и размыкания контакторных элементов.

Рис. 4. Контакторный элемент в окне визуализации

191

Ремонт и динамика подвижного состава

Построенная модель позволяет производить анализ переходных процессов групповых переключателей при разных условиях и состоянии отдельных деталей, что является значительным облегчением исследовательской работы в областях конструирования, контроля и диагностики.

Список литературы

1.Сотников, С. Г. Анализ эксплуатационной надежности и причин повреждаемости электрических аппаратов электровозов 2ЭС6, 2ЭС10 [Текст] / С. Г. Сотников, В. А. Смирнов // Эксплуатационная надежность локомотивного парка и повышение эффективности тяги поездов: материалы второй всероссийской научно-технической конференции с международным участием /

–ОмГУПС, 2014. – с. 49 – 53.

2.Карпов Ю.Г. Имитационное моделирование систем [Текст]. Введение в моделирование с AnyLogic 5. – БХВ-Петербург, 2006 г. – 400 с.

3.Сайт фирмы ITI GmbH [Электронный ресурс] (разработчик

SimulationX) -http://www.simulationx.com/.

УДК 629.482.8

В. А. Смирнов, К. В. Панов

АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ НА ПРЕДПРИЯТИЯХ ПО РЕМОНТУ ПОДВИЖНОГО СОСТАВА

Рассматриваются вопросы автоматизации контроля и управления технологическим процессом ремонта подвижного состава железных дорог, приводится классификация известных систем, предполагаются решения по расширению функциональных возможностей систем за счет внедрения элементов моделирования и прогнозирования технологического процесса.

Процесс модернизации и технического перевооружения предприятий по ремонту подвижного состава связан как непосредственно с внедрением современных технологий и оборудования, так и с решением комплекса задач по

192

ТРАНСВУЗ – 2015

снижению энерго- и материалоемкости производства, автоматизации процессов контроля качества и управления. Общее состояние применяемых методов управления и организации на предприятиях по ремонту подвижного состава и обуславливается высоким уровнем производственных потерь и не достаточную эффективность ремонтного производства в целом [1].

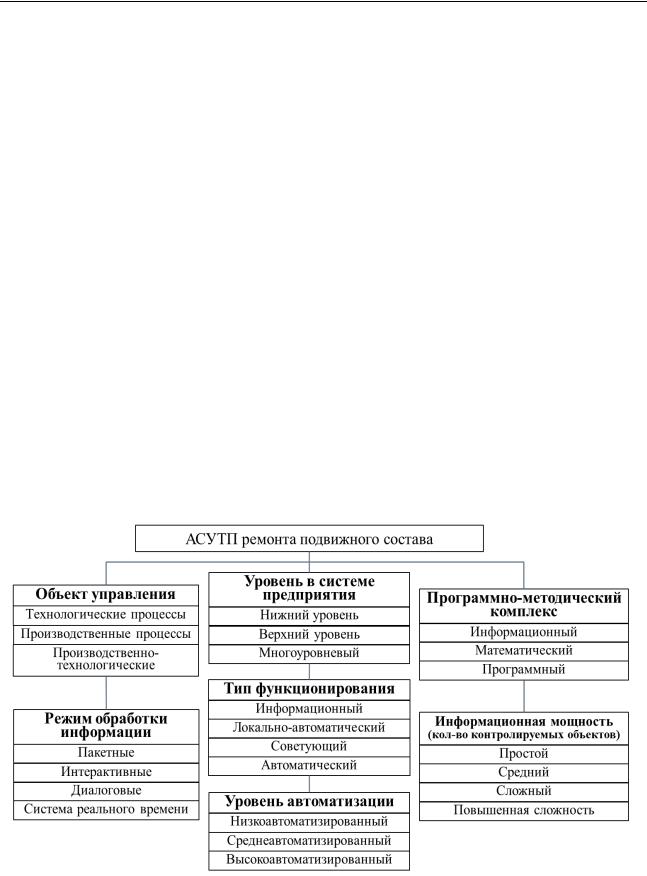

Современные автоматизированные системы управления ремонтным производством АСУТП можно классифицировать следующим образом (рис. 1). В основу классификации положены характерные признаки, влияющие на качество принятия управленческих решений ремонтного производства. Важнейшими из этих признаков являются: объект управления ремонта, режим обработки информации, информационная мощность и уровень в системе предприятия, способы режима обработки информации, тип функционирования устройства управления, уровень автоматизации и программно-методический комплекс.

Одна из проблем современных АСУТП – отсутствие возможности должного прогнозирования графика технологического процесса ремонта подвижного состава для заблаговременного принятия управляющих воздействий по корректировке параметров технологического процесса и устранению возможных производственных потерь.

Рис. 1. Классификация АСУТП применяемых на предприятиях по ремонту подвижного состава

193

Ремонт и динамика подвижного состава

Повысить качество управления ремонтным предприятием, обеспечить заблаговременную выработку рекомендации (управляющих воздействий) по корректировке параметров технологического процесса и устранению возможных производственных потерь можно, за счет создания модуля прогнозирования, содержащей некую динамическую имитационную модель технологического процесса ремонта.

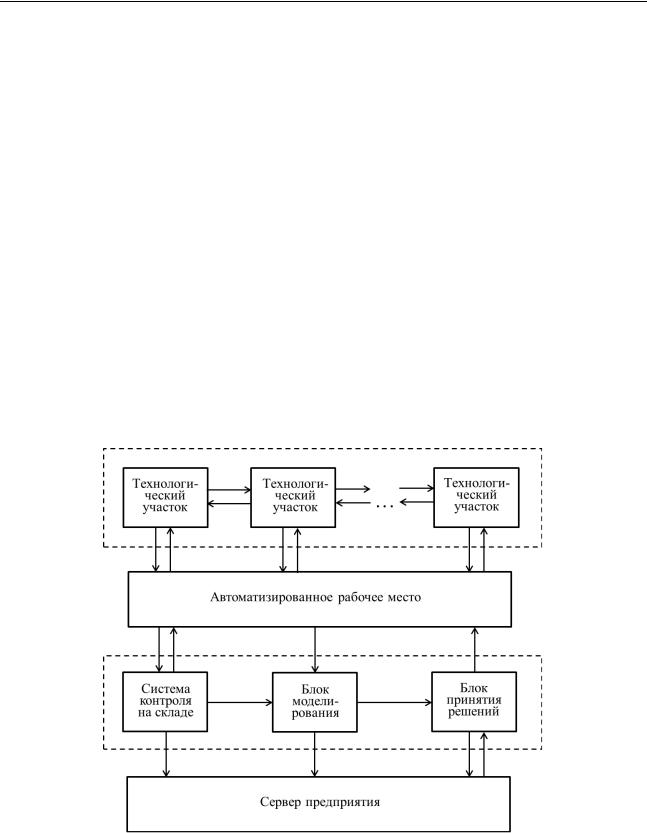

В этом случае структурная схема АСУТП может выглядеть следующим образом (рис. 2). Подлежащие ремонту детали и узлы подвижного состава поступают на технологический участок. Каждой единице изделия присваивается уникальный порядковый номер. Технологические операции осуществляются на специализированных технологических позициях, которые при необходимости выступают в качестве накопителей узлов и деталей: обработанных или ожидающих обработки. Контроль выполнения операций на производственных модулях и перемещение объектов производства или ремонта (деталей, узлов) используется при помощи идентификации.

Рис. 2. Структурная схема АСУТП предприятия по ремонту подвижного состава

194

ТРАНСВУЗ – 2015

Всем возможным технологическим операциям по обработке изделий на рабочих позициях так же присваиваются уникальные номера. Связи между технологическими операциями полностью определяются технологическим процессом производства и являются неделимыми единицами технологического процесса ремонта.

Вся информация (номер узла/детали; позиция, на которой находиться деталь; позиция, на которой будет передана деталь; номер операции; момент времени поступления детели и т.д.) о ходе технологического процесса с производственных модулей передается, обрабатывается и хранится на сервере автоматизированного рабочего места мастера.

Средой для дискретного динамического моделирования исследуемых процессов является абстрактная паттерновая сеть. Применение модульного принципа теории паттерновых сетей позволяет моделировать основные элементы производственного комплекса ремонтных предприятий на железных дорогах, включая технологическое оборудование, склады, накопители, средства общей доставки, контрольно-испытательные станции [2, 3].

По результатам имитационного моделирования производится расчет прогнозируемого графика выполнения технологического процесса ремонта подвижного состава во времени и оценка его основных показателей, например: производительности, ожидаемого времени завершения ремонта, среднего времени производственного цикла, коэффициентов использования оборудования в течение рабочей смены, среднего времени ожидания транспортного обслуживания, длин очередей в накопителях.

На основании оценки этих параметров блок поддержки принятия решений формирует рекомендации по управлению технологическим процессом: корректировке графика производства на отдельных технологических позициях производственных модулей, оптимизации производственного ритма поточных линий, включения дополнительных производственных ресурсов и другие.

После группа серверов предприятия осуществляет расчет экономических показателей, производит хранение данных и формирование рекомендаций для административно-управленческого персонала.

Благодаря наличию блока моделирования и прогнозирования расширяются функциональные возможности АСУ ТП. По выявлению и устранению «узких мест», ограничивающих производительность предприятия; оценке сбалансированности производственных показателей отдельных элементов

195

Ремонт и динамика подвижного состава

технологического комплекса; выбору оптимальной емкости накопителей объектов ремонта; оценка достаточности подъемно-транспортного оборудования; рациональному распределению рабочих мест и участков по зонам обслуживания общецехового подъемно-транспортного оборудования; выбору рационального объема переходного запаса объектов ремонта; оптимизации производственных графиков.

Список литературы

1.Смирнов, В. А. Современное состояние и перспективы развития средств механизации электромашинного производства [Текст] / В. А. Смирнов, К. В. Панов // Материалы второй Всероссийской научно-технической конференции с международным участием «Эксплуатационная надежность локомотивного парка и повышение эффективности тяги поездов». Омский государственный университет путей сообщения. – Омск, 2014. – С. 43 – 49.

2.Смирнов, В. А. Модульный принцип моделирования ремонта ПС [Текст] / В. А. Смирнов, А. М. Семенов // Мир транспорта: ежеквартальнай научно-технический журнал. – М., 2012. – Вып. 3. – С. 160 – 163.

3.Черемисин, В. Т. Имитационное моделирование при проектировании предприятий [Текст] / В. Т. Черемисин, В. А. Смирнов, А. М. Семенов // Железнодорожный транспорт: ежемесячный научно-теоретический техникоэкономический журнал. – М., 2013. – Вып. 5 . – С. 55 – 57.

УДК 629.4.015

С. С. Саркенов

СНИЖЕНИЕ НЕПРОИЗВОДСТВЕННЫХ ПОТЕРЬ ПРИ УПРАВЛЕНИИ ДВИЖЕНИЕМ ГРУЗОВЫХ ПОЕЗДОВ ПО РАСПИСАНИЮ

В статье рассмотрены принципы использования вариатного графика движения грузовых поездов, влияние графика на средний вес грузового поезда.

Переход сети железных дорог ОАО «РЖД» на технологию организации перевозок с концентрацией управления в диспетчерских центрах требует

196

ТРАНСВУЗ – 2015

повышения роли графика в организации грузового движения. В этих условиях необходима эффективная координация графика движения с планом формирования поездов и технологией работы станций.

При любой технологии поездной работы для отправления поезда необходимо наличие четырех составляющих. Это состав, локомотив, локомотивная бригада и соответствующая «нитка» графика. В процессе их взаимной увязки возникают непроизводительные простои – ожидание составом локомотива, ожидание локомотивом локомотивной бригады и др. При отправлении грузовых поездов по готовности (технология, традиционная для отечественных железных дорог) времена готовности состава, локомотива, локомотивной бригады, наличие свободной «нитки» графика, взаимная увязка «ниток» по впередилежащим техническим станциям носят вероятностный характер. Это увеличивает непроизводительные простои.

Фактическое отправление поездов ведется без учета возможностей их рационального пропуска по участкам и приема впередилежащими станциями и узлами. При такой технологии из-за малых глубины и точности прогноза вагонопотоков в существующих условиях оперативного планирования поездной работы на удлиненных участках обращения локомотивов невозможно обеспечить их своевременную пересылку резервом по регулировке. Это приводит к тому, что на одних станциях накапливается избыточное число локомотивов, а на других их наличия недостаточно для своевременного вывоза готовых поездов. В результате возникают дополнительные простои готовых составов в ожидании отправления. Кроме того, в условиях, когда фактическое количество поездов достигает заявленного уровня лишь в отдельные сутки, неизбежны длительное (до 2 ч и более) ожидание локомотивными бригадами начала их работы в пункте приписки, а также отмены очередных поездок в одних случаях и простои составов из-за отсутствия локомотивных бригад – в других.

Применение технологии движения грузовых поездов по расписанию гарантирует отправление готового состава по твердой «нитке», не только обеспеченной локомотивом и локомотивной бригадой (на основе заданного на определенный период графика оборота локомотивов), но и согласованной по направлению следования. Это существенно уменьшает непроизводительные потери времени. Каждый состав формируется строго ко времени заданной нитки графика, обеспеченной локомотивом и локомотивной бригадой. В этом случае при изменениях интенсивности вагонопотока используют гибкие нормы

197

Ремонт и динамика подвижного состава

веса и длины отправляемых поездов (как пониженные, так и повышенные относительно унифицированных норм) при неизменности регулярности и ритма эксплуатационной работы. Такая технология наиболее полно отвечает современным условиям перевозок и требованиям гарантированной доставки груза клиентуре в установленный срок.

В 1970 – 1990 гг. ВНИИЖТ, ВУЗами отрасли и железными дорогами были проведены исследования и накоплен опыт практического внедрения технологии поездной работы на основе твердых «ниток» графика движения грузовых поездов на полигонах Северной и Юго-Восточной железных дорог. При этом независимо друг от друга разные специалисты с помощью различных методик приходили к одному и тому же выводу – выдерживать жесткую дисциплину графика значительно выгоднее, чем жесткую норму веса и длины сформированного поезда. Даже в условиях дефицита тяги при большом грузопотоке эффективна организация пропуска поездов, в том числе тяжеловесных (и длинносоставных), по согласованным расписаниям, обеспечивающим уплотненный оборот локомотивов. Это подтверждает и опыт зарубежных железных дорог [1].

Рассмотрим оценку реализуемости проекта, основные риски и пути их компенсации. ОАО «РЖД» имеет существенные отличия от зарубежных железнодорожных систем и компаний, как по масштабу сети, так и по интенсивности грузового движения, конфигурации потоков вагонов и поездов, условиям их зарождения и погашения. Для достижения синергетического эффекта технология управления движением грузовых поездов по расписанию на отечественных железных дорогах должна предусматривать: использование процессных моделей, упорядочивающих информационные потоки, конкретизирующих и в итоге оптимизирующих функции взаимодействующих подразделений в корпоративной системе управления по вертикальным дирекциям и в целом в холдинговой структуре РЖД; изменение системы показателей эксплуатационной работы в целях приоритетного обеспечения выполнения графика движения грузовых поездов; перестройку системы организации вагонопотоков с расширением практики формирования групповых поездов и согласованного подвода вагонопотоков; взаимную увязку с логистическими схемами операторов подвижного состава и технологией взаимодействия с крупными грузообразующими, грузопогашающими и грузоперевалочными комплексами; развитие специальных программных

198

ТРАНСВУЗ – 2015

комплексов для оптимизации разработки и адаптации базовой технологии к меняющимся условиям работы [2].

Этапность внедрения графика движения грузовых поездов должна устанавливаться на основе анализа структуры и устойчивости поездопотоков и оценки планируемой эффективности [3]. Особое внимание должно быть уделено техническим, технологическим и внешним рискам нарушения расписаний. К внешним рискам относятся не только сбои в движении по причинам, не связанным со структурами «РЖД», но и недостаточное правовое обеспечение новой технологии обращения грузовых поездов. Нужна обязательная консолидированная ответственность за реализацию и обеспечение работы по расписанию всех участников перевозочного процесса (грузоотправителей, грузополучателей, компаний-операторов, железнодорожников, таможенников, пограничников и др.), для чего необходимо создание соответствующих регламентов взаимодействия с внесением дополнений в существующую нормативно-правовую базу.

Вариантный график движения – это нормативный график грузового движения, который предусматривает: во-первых, вариантное число расписаний, при котором для учета сезонных или помесячных колебаний поездопотоков рассчитывают различные варианты размеров движения без перекладки линий хода поездов, т.е. в одном графике совмещают несколько его вариантов; вовторых, вариантную специализацию расписаний, при которой по одной «нитке» графика в разные сутки могут следовать поезда разных назначений (в частности, транзитные или разборочные, сквозные поезда или отправительские маршруты). На основании расчетных грузопотоков и направлений следования порожних вагонов в соответствии с планом формирования поездов и с учетом изучения сезонных и суточных колебаний размеров движения устанавливают максимально необходимые размеры движения поездов по направлениям в целом и отдельно по участкам [2]. Наряду с этим определяют устойчивые размеры движения, наиболее типичные для участков данного направления на период действия графика движения и составляющие его основное «ядро».

В состав основного «ядра» в первую очередь включают: маршруты, обеспеченные ежесуточной погрузкой; сквозные и участковые поезда, ежедневно формируемые на сортировочных и участковых станциях; поезда из порожних вагонов, отправляемые ежесуточно по установленным направлениям к пунктам массовой погрузки; поезда, ежедневно формируемые на станциях

199