- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

15.3. Бесцентровое шлифование

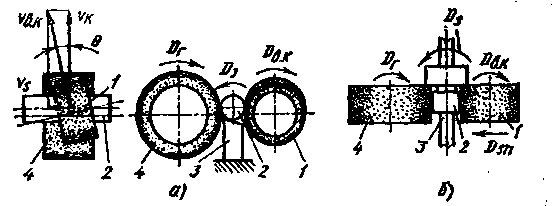

Существенно повысить производительность обработки вследствие ужесточения режима резания и автоматизации станков позволяет бесцентровое шлифование. При обработке заготовку не закрепляют. Для шлифования заготовок типа валов не требуется центровых отверстий. На бесцентрово-шлифовальном станке одновременно работают шлифующий и ведущий круги. Заготовку кладут на нож, и он одновременно контактирует с обоими кругами. Каждый из кругов периодически подвергают правке с помощью специальных механизмов.

При шлифовании по схеме, показанной на рис. 76, а, заготовку 2 устанавливают на нож 3 между рабочим кругом 4 и ведущим 1, которые вращаются в одном направлении, но с разными скоростями. Трение между ведущим кругом и заготовкой больше, чем между заготовкой и рабочим кругом. Вследствие этого заготовка вращается со скоростью, близкой к окружной скорости ведущего круга. Перед шлифованием ведущий круг устанавливают наклонно под углом 1÷70 к оси вращения заготовки. Вектор скорости при движении этого круга можно разложить на составляющие. При этом происходит движение продольной подачи, заготовка перемещается по ножу вдоль оси и может быть отшлифована по всей длине. Чем больше угол, тем больше подача. После окончательного шлифования первой заготовки могут быть положены на нож для шлифования поочередно все оставшиеся заготовки. Такие станки легко автоматизировать, установив наклонный лоток, по которому заготовки будут сползать на нож, подвергаться шлифованию и падать в тару.

Рис. 76. Схема бесцентрового шлифования

Если шлифуют заготовки с уступами (рис.74, б), то бабку ведущего круга не поворачивают; она перемещается по направляющим станины с движением подачи до определенного положения (упора). При этом используют метод врезания. Перед шлифованием ведущий круг отводят в сторону, заготовку кладут на нож и затем поджимают ее ведущим кругом. Обработку проводят с поперечным движением подачи до тех пор, пока не будет получен необходимый размер детали.

Глава 16 Обработка заготовок на зубообрабатывающих станках

16.1. Профилирование зубьев зубчатых колес

Для эффективной работы большинства зубчатых колес необходимо, чтобы каждый зуб был образован эвольвентными цилиндрическими поверхностями. При изготовлении любых зубчатых колес удаляют материал заготовки во впадинах между зубьями. Чаще всего методы обработки обеспечивают получение зубьев с эвольвентным профилем.

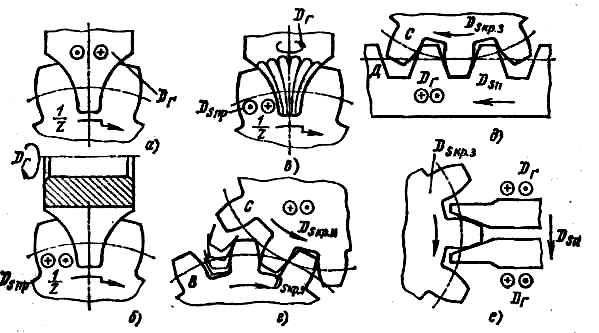

Для профилирования

эвольвентных зубчатых колес используют

методы копирования и обкатки (огибания)

(рис. 77). При получении впадин методом

копирования необходимо

использовать такой профиль режущей

части фасонного инструмента, чтобы он

соответствовал профилю впадин. Режущий

инструмент, например фасонный резец

(рис. 77, а)

обрабатывает канавку

(впадину) так, что образуются две боковые

стороны двух соседних зубьев. Затем

заготовку поворачивают на

![]() часть окружности (z

– число зубьев заготовки), и резец

обрабатывает соседнюю канавку и т. д.

часть окружности (z

– число зубьев заготовки), и резец

обрабатывает соседнюю канавку и т. д.

Те же параметры зубчатого колеса можно получить, если использовать фасонную дисковую фрезу (рис. 77, б) или фасонную пальцевую фрезу (рис. 77, в). Профиль впадин будет одинаковым по всей толщине колеса, если заготовке сообщить движение подачи.

Метод копирования характеризуется сравнительно низкой производительностью. Этот метод не обеспечивает высокой точности колес и, кроме того, для его применения требуется большой запас режущих инструментов с различными профилями. Он может быть реализован на универсальных металлорежущих станках, оснащенных делительными устройствами.

Рис. 77. Схемы профилирования зубчатых эвольвентных поверхностей

Наибольшее распространение получил метод обкатки. Он основан на зацеплении и согласованных движениях зубчатой пары, состоящей из заготовки и инструмента. Такая пара может быть представлена заготовкой, которая совершает круговое движение подачи и инструментом в виде зубчатого колеса, имеющего вращательное движение (рис. 77, г). Вращательные движения элементов пары строго согласованы. Для того чтобы инструмент не выдавливал, а вырезал впадины, он должен совершать возвратно-поступательные перемещения для обеспечения главного движения резания. При совершении всех указанных движений один элемент пары обкатывается по другому, а эвольвентный профиль зуба получается, как огибающая очень большого числа положений зубьев инструмента относительно заготовки. Согласованность круговых подач заготовки и инструмента, то есть их вращательных движений, состоит в том, чтобы окружности В и С в точке касания не имели скольжения.

Профилирование зубчатых колес осуществляется на зубофрезерных и зубодолбежных станках с применением специальных зуборезных инструментов: долбяков, модульных фрез, зубострогальных резцов и других инструментов более сложной конструкции.