- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

18.5. Хонингование

Хонингование применяют для того, чтобы получить отверстия с малым отклонением размера и параметром шероховатости, а также для создания микропрофиля обработанной поверхности в виде сетки. Такой профиль необходим для удержания на стенках отверстия смазочного материала при работе машины, например, двигателя внутреннего сгорания. Чаще всего обрабатывают сквозные и реже – ступенчатые отверстия, как правило, неподвижно закрепленных заготовок.

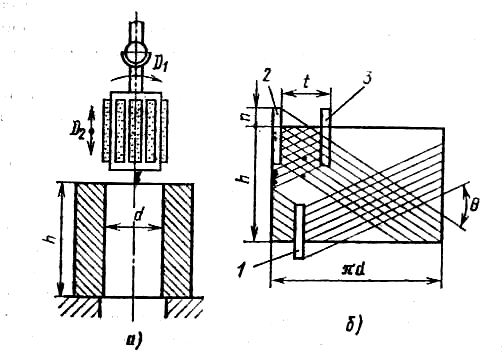

Поверхность заготовки обрабатывают мелкозернистыми абразивными брусками, которые закрепляют в хонинговальной головке – хоне, являющейся режущим инструментом. Инструмент вращается и одновременно возвратно-поступательно перемещается вдоль оси, обрабатываемого отверстия (рис.84, а). Отношение скоростей указанных движений составляет 1÷10 и определяет условия резания; скорость вращения хона для заготовок из стали равна 45÷60 м/мин, а из чугуна и бронзы – 60÷75 м/мин.

Сочетание движений инструмента приводит к тому, что на обрабатываемой поверхности появляется сетка микроскопических винтовых царапин – следов перемещения абразивных зерен. Угол пересечения этих следов зависит от отношения скоростей, поэтому необходимый вид сетки на поверхности отверстия можно получать в ходе хонингования. На рис. 84, б дана развертка внутренней цилиндрической поверхности заготовки и схема образования сетки.

Рис. 84. Схема хонингования

Крайние нижнее 1 и верхнее 2 положения абразивных брусков устанавливают так, что создается перебег n. Перебег необходим для того, чтобы образующие отверстия, были прямолинейными, и отверстие имело правильную геометрическую форму. Совершая вращательное движение, абразивные бруски при каждом двойном ходе начинают резание с нового положения 3 хона с учетом смещения по шагу t, поэтому исключается наложение траекторий абразивных зерен.

Абразивные бруски всегда контактируют с обрабатываемой поверхностью, так как они раздвигаются в радиальных направлениях механическими, гидравлическими или пневматическими устройствами. Давление брусков следует контролировать. Минимальное давление получают при хонинговании с наложением ультразвуковых колебаний. В этом случае уменьшается засаливание брусков, как частицы металла легче отделяются от абразивов.

Хонингованием исправляют такие отклонения формы предыдущей обработки, как овальность, конусность, отклонение от цнлиндричности и др., если общая толщина снимаемого слоя не превосходит 0,01÷0,2 мм. Отклонения расположения оси отверстия этим методом, как правило, не исправляют. Различают предварительное и чистовое хонингование. Предварительное хонингование используют для исправления погрешностей предыдущей обработки, а чистовое – для получения малой шероховатости поверхности.

18.6. Суперфиниш

Отделку поверхностей суперфинишированием проводят в основном для того, чтобы уменьшить шероховатость, оставшуюся от предыдущей обработки. При этом меняется высота и вид микро-выступов. Обработанная поверхность имеет сетчатый рельеф, а каждый микро-выступ скругляется. Фактическая поверхность контакта с другими деталями увеличивается, чем обеспечиваются более благоприятные условия взаимодействия трущихся поверхностей. Суперфинишированием обрабатывают плоские, цилиндрические (наружные и внутренние), конические и сферические поверхности заготовок из закаленной стали, реже – из чугуна и бронзы.

Обработку поверхностей производят абразивными брусками, которые устанавливают в специальной головке. Характерным для суперфиниширования является колебательное движение брусков одновременно с движением заготовки. Резание производится при давлении брусков I÷3 МПа, смазочный материал – малой вязкости.

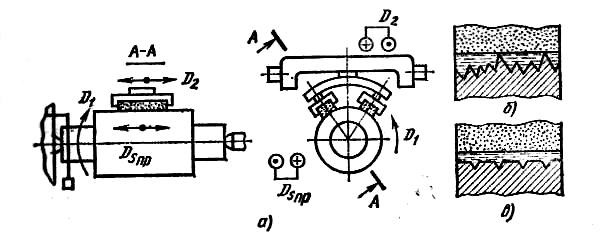

При обработке наружной цилиндрической поверхности (рис. 85, а) плотная сетка микронеровностей создается сочетанием вращательного движения заготовки, возвратно-поступательного ее перемещения, колебательного движения брусков вдоль оси заготовки. Амплитуда колебаний брусков составляет 1,5÷6 мм, а частота колебаний 400÷1200 в минуту. Колебательное движение головки ускоряет съем металла и улучшает однородность поверхности. Отношение скоростей движений вращательного и возвратно-поступательного в начале обработки составляет 2÷4, а в конце 8÷16. Процесс характеризуют сравнительно малые скорости движения резания, которые составляют 5÷7 м/мин. Бруски самоустанавливаются по обрабатываемой поверхности.

Рис. 85. Схема суперфиниширования

Важную роль при обработке играет смазывающе-охлаждающая технологическая среда. Масляная пленка покрывает обрабатываемую поверхность, но наиболее крупные микровыступы (рис. 85, б) прорывают ее и в первую очередь срезаются бруском. Давление брусков на выступы оказывается большим. По мере дальнейшей обработки давление снижается, так как все большее число выступов прорывает масляную пленку и, наконец, в тот момент (рис. 85, в), когда давление бруска не может разорвать пленку, она становится сплошной. Создаются условия для жидкостного трения. Процесс отделки автоматически прекращается. В качестве СОТС используют смесь керосина с веретенным и турбинным маслом.

Лучший результат получают при обработке заготовок из стали брусками из электрокорунда, а при обработке заготовок из чугуна и цветных металлов – брусками с зерном из карбида кремния. В большинстве случаев применяют бруски на керамической и бакелитовой связках. Применение алмазных брусков увеличивает не только производительность обработки, но и стойкость инструмента в 80÷100 раз. Алмазные бруски работают при тех же режимах, что и абразивные, но с большим давлением. Чаще всего для суперфиниширования используют два бруска, а при обработке крупных деталей – три или четыре.

Обычное суперфиниширование не ликвидирует отклонения формы, полученные на предшествующей обработке (волнистость, конусность, овальность и др.), но при усовершенствовании процесса можно снимать увеличенные слои металла, использовать особые режимы резания. В этом случае погрешности предыдущей обработки существенно снижаются.