- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

Глава 10 Обработка заготовок деталей машин

10.1. 1. Кинематика резания

Обработка металлов резанием основана на срезании лезвийным или абразивным режущим инструментом с поверхностей заготовки слоя материала (стружки) для получения необходимой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей детали. Слой материала, срезаемый с заготовки, называют припуском. Чтобы с заготовки срезать слой материала, необходимо режущему инструменту и заготовке сообщить относительные движения. Инструмент и заготовку устанавливают и закрепляют в рабочих органах станка, обеспечивающих эти относительные движения: в шпинделе, на столе, в револьверной головке, инструментальном магазине. Движения рабочих органов станков делят на движения резания, установочные и вспомогательные. Движения, которые обеспечивают срезание с заготовки слоя металла или вызывают изменение состояния обработанной поверхности заготовки, называют движениями резания. К ним относят главное движение резания и движение подачи.

За главное принимают движение, которое определяет скорость деформирования и отделения стружки, за движение подачи – движение, которое обеспечивает непрерывность врезания режущей кромки инструмента в материал заготовки. Эти движения могут быть непрерывными или прерывистыми, вращательными, поступательными, возвратно-поступательными. Скорость главного движения резания обозначают V, скорость движения подачи – S. Движения, обеспечивающие взаимное положение инструмента и заготовки для срезания с нее определенного слоя материала, называют установочными. К вспомогательным движениям относят транспортирование заготовки, закрепление заготовки и инструмента, быстрое перемещение рабочих органов станка, переключение скоростей движения резания и движения подачи и т. д.

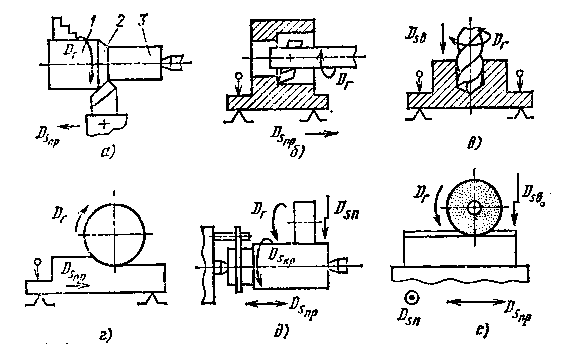

Формообразование поверхности заготовки можно представить схемой обработки. На схеме условно изображают обрабатываемую заготовку, ее установку и закрепление на станке, закрепление и положение инструмента относительно заготовки, а также движения резания (рис. 51). Инструмент показывают в положении, соответствующем окончанию обработки поверхности заготовки. Обработанную поверхность выделяют другим цветом или утолщенными линиями. На схемах обработки показывают характер движений резания, например, вращательное, возвратно-поступательное. Закрепление заготовки показывают полуконструктивно (рис. 51, а, д) или условными знаками (рис. 51, б÷г) в соответствии со стандартом.

В процессе резания на заготовке различают (рис. 51, а) обрабатываемую поверхность 1, с которой срезается припуск, обработанную поверхность 3, с которой припуск срезан, и поверхность резания 2, образуемую в процессе обработки главной режущей кромкой инструмента.

Рис. 51. Элементы схем обработки заготовок точением (а),

растачиванием (б), сверлением (в), фрезерованием (г),

шлифованием на круглошлифовальном (д)

и плоскошлифовальном (е) станках

10.1.2. Методы формообразования поверхностей

Пространственную форму детали определяет сочетание различных поверхностей. Для облегчения обработки заготовки конструктор стремится использовать наиболее простые геометрические поверхности: плоские, круговые цилиндрические и конические, шаровые, торовые, геликоидные. Любая геометрическая поверхность представляет собой совокупность последовательных положений следов производящей линии, называемой образующей, движущейся по другой производящей линии, называемой направляющей. Например, для образования круговой цилиндрической поверхности необходимо прямую линию (образующую) перемещать по окружности (направляющей).

При обработке поверхностей на металлорежущих станках образующие и направляющие линии в большинстве случаев являются воображаемыми. Они воспроизводят во времени комбинацией движений заготовки и инструмента, скорости которых строго согласованы. Движения резания являются формообразующими. Механическая обработка заготовок деталей машин реализует в основном четыре метода формообразования поверхностей: копирования, следов, касания и обкатки.

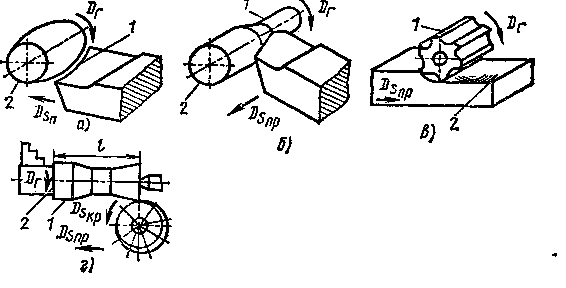

Образование поверхностей методом копирования состоит в том, что режущая кромка инструмента является реальной образующей линией 1 (рис. 52, а). Направляющая линия 2 воспроизводится во времени вращением заготовки. Здесь формообразующим является главное движение резания. Движение подачи необходимо для того, чтобы получить геометрическую поверхность определенного размера. Метод копирования используют при обработке фасонных поверхностей деталей на различных металлорежущих станках: токарных, фрезерных, протяжных.

Образование поверхностей по методу следов заключается в том, что образующая линия 1 является траекторией движения точки вершины главной режущей кромки инструмента, а направляющая линия 2 – траекторией движения точки заготовки (рис. 52, б). Здесь формообразующими являются движения резания. Этот метод формообразования поверхностей деталей распространен наиболее широко.

Рис. 52. Схемы формообразования поверхностей

Образование поверхностей по методу касания состоит в том, что образующей линией 1 является режущая кромка инструмента (рис. 50, в), а направляющей линией 2 поверхности служит касательная к ряду геометрических вспомогательных линий – траекториям точек режущей кромки инструмента. Здесь формообразующим является движение подачи.

Образование поверхностей по методу обкатки заключается в том, что направляющая линия 2 воспроизводится вращением заготовки. Образующая линия 1 получается как огибающая ряда последовательных положений режущей кромки инструмента относительно заготовки (рис. 52, г) вследствие согласования скорости главного движения резания со скоростью движения подачи. Скорости движения согласуются так, что за время прохождения круглым резцом расстояния l резец делает один полный оборот относительно своей оси вращения. Здесь все три движения являются формообразующими.