- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

РОССИЙСКИИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

НЕФТИ И ГАЗА им. И.М. Губкина

Исхаков А.Р., Пичугин В.Ф. ,Бурякин А.В.

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Учебное пособие

Москва -2014

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

РОССИЙСКИИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

НЕФТИ И ГАЗА им. И.М. Губкина

Исхаков А.Р., Пичугин В.Ф..Бурякин А.В.

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Допущено учебно-методическим объединением вузов Российской Федерации по нефтегазовому образованию в качестве учебного пособия для подготовки дипломированных специалистов по направлению 130600 «Оборудование и агрегаты нефтегазового производства».

Москва - 2014

УДК 621.9

Исхаков А.Р., Пичугин В.Ф..Бурякин А.В. ..Технология конструкционных материалов. Учебное пособие. М.; РГУ нефти и газа им. И.М. Губкина, 2014, 170 с.

В учебном пособии представлены сведения о строении и свойствах металлов, способах производства чугуна, стали, медных и алюминиевых сплавов.

Рассмотрены современные методы изготовления заготовок литьем, давлением, сваркой, а также процессы обработки заготовок на различных металлорежущих станках и изготовления деталей машин из пластических масс.

Учебное пособие предназначено для подготовки дипломированных специалистов по направлению 130600 «Оборудование и агрегаты нефтегазового производства», а также может быть использовано студентами других специальностей, изучающих дисциплину «Технология конструкционных материалов».

Содержание

Стр.

|

|

|

Введение. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

9 |

|

Глава |

1. |

Строение, кристаллизация и свойства металлов . . . . . . . . . . . . |

10 |

|

|

1.1. |

Кристаллическое строение конструкционных материалов . . . . |

10 |

|

|

1.2. |

Дефекты в кристаллах и их влияние на свойства материалов . |

14 |

|

|

1.3. |

Фазы и виды фаз . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

16 |

|

|

1.4. |

Механические свойства материалов . . . . . . . . . . . . . . . . . . . . . . |

17 |

|

|

1.4.1. |

Методы испытания механических свойств металлов . . . . . . . . . . |

18 |

|

|

1.4.2. |

Испытание на твердость . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

20 |

|

|

1.4.3. |

Технологические свойства . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

21 |

|

|

|

|

|

|

Глава |

2. |

Производство чугуна . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

22 |

|

|

2.1. |

Исходные материалы для производства чугуна . . . . . . . . . . . . . |

22 |

|

|

2.2. |

Обогащение руд . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

24 |

|

|

2.3. |

Подготовка материалов к доменной плавке. . . . . . . . . . . . . . . . . |

25 |

|

|

2.4. |

Выплавка чугуна. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

25 |

|

|

2.5. |

Классификация чугунов и их обозначение . . . . . . . . . . . . . . . . . |

27 |

|

|

|

|

|

|

Глава |

3. |

Производство стали . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

30 |

|

|

3.1. |

Конверторные способы получения стали. . . . . . . . . . . . . . . . . . . |

31 |

|

|

3.2. |

Мартеновские способы производства стали. . . . . . . . . . . . . . . . . |

33 |

|

|

3.3. |

Получение стали в электрических печах. . . . . . . . . . . . . . . . . . . |

36 |

|

|

3.4. |

Разливка стали и получение слитков. . . . . . . . . . . . . . . . . . . . . . |

39 |

|

|

|

|

|

|

Глава |

4. |

Классификация стали и ее маркировка. . . . . . . . . . . . . . . . . . |

43 |

|

|

4.1 |

Классификация стали. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

43 |

|

|

4.2. |

Маркировка стали. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

44 |

|

|

4.3. |

Конструкционные стали. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

45 |

|

|

4.3.1. |

Конструкционные стали обыкновенного качества (строительные) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

46 |

|

|

4.3.2. |

Низколегированные конструкционные стали |

|

|

|

4.3.3. |

Конструкционные машиностроительные стали общего назначения. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

47 |

|

|

4.3.4. |

Конструкционные машиностроительные стали специализированного назначения. . . . . . . . . . . . . . . . . . . . . . . . . |

48 |

|

|

4.3.4.1. |

Пружинно-рессорные стали. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

48 |

|

|

4.3.4.2. |

Шарикоподшипниковые стали. . . . . . . . . . . . . . . . . . . . . . . . . . . . |

48 |

|

|

4.3.4.3. |

Автоматные стали. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

49 |

|

|

4.3.4.4. |

Жаростойкие и жаропрочные стали и сплавы. . . . . . . . . . . . . . . . |

49 |

|

|

|

|

Стр.

|

|

|

4.4. |

Инструментальные стали . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

51 |

|

|

4.4.1. |

Углеродистые инструментальныестали. . . . . . . . . . . . . . . . . . . . |

51 |

|

|

4.4.2. |

Легированные инструментальныестали. . . . . . . . . . . . . . . . . . . . |

52 |

|

|

4.4.3. |

Быстрорежущие стали. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

52 |

|

|

4.4.4. |

Штамповые стали. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

53 |

|

|

4.5. |

Стали и сплавы с особыми свойствами. . . . . . . . . . . . . . . . . . . . |

53 |

|

|

|

|

|

|

Глава |

5. |

Медь и ее сплавы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

54 |

|

|

5.1. |

Медные руды и пути их переработки. . . . . . . . . . . . . . . . . . . . . . |

54 |

|

|

5.1.1. |

Обогащение руд флотацией. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

55 |

|

|

5.1.2. |

Получение медных штейнов. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

56 |

|

|

5.1.3. |

Переработка медного штейна. . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

57 |

|

|

5.1.4. |

Рафинирование меди. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

58 |

|

|

5.2. |

Латуни. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

60 |

|

|

5.3. |

Бронзы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

61 |

|

|

|

|

|

|

Глава |

6. |

Алюминий и его сплавы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

61 |

|

|

6.1. |

Руды алюминия. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

62 |

|

|

6.2. |

Производство глинозема. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

63 |

|

|

6.3. |

Электролитическое получение алюминия. . . . . . . . . . . . . . . . . . . |

64 |

|

|

6.4. |

Алюминиевые сплавы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

66 |

|

|

|

|

|

|

Глава |

7. |

Литейное производство. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

67 |

|

|

7.1. |

Литейные сплавы и их применение . . . . . . . . . . . . . . . . . . . . . . . . |

68 |

|

|

7.2. |

Приготовление литейных сплавов. . . . . . . . . . . . . . . . . . . . . . . . . |

69 |

|

|

7.3. |

Литейные свойства сплавов. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

70 |

|

|

7.4. |

Способы изготовления отливок. . . . . . . . . . . . . . . . . . . . . . . . . . . |

71 |

|

|

7.4.1. |

Изготовление отливок в разовых песчаных формах. . . . . . . . . . . |

72 |

|

|

7.4.1.1. |

Изготовление литейных форм . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

73 |

|

|

7.4.1.2. |

Заливка литейных форм. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

75 |

|

|

7.4.2. |

Литье по выплавляемым моделям. . . . . . . . . . . . . . . . . . . . . . . . . |

75 |

|

|

7.4.3. |

Литье в оболочковые формы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

77 |

|

|

7.4.4. |

Литье в кокиль. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

78 |

|

|

7.4.5. |

Литье под давлением. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

79 |

|

|

7.4.6. |

Центробежное литье. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

80 |

|

|

7.5. |

Общие принципы конструирования литых деталей. . . . . . . . . . |

81 |

|

|

|

|

|

|

Глава |

8. |

Обработка давлением. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

82 |

|

|

|

|

|

|

|

|

|

Стр.

|

|

|

8.1. |

Виды обработки давлением и типы применяемого оборудования. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

82 |

|

|

8.1.1. |

Прокатка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

82 |

|

|

8.1.2. |

Волочение. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

84 |

|

|

8.1.3. |

Прессование. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

84 |

|

|

8.1.4. |

Ковка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

84 |

|

|

8.1.5. |

Штамповка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

84 |

|

|

8.2. |

Физико-механические основы обработки давлением. . . . . . . . . |

85 |

|

|

8.3. |

Холодная штамповка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

88 |

|

|

8.3.1. |

Высадка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

89 |

|

|

8.3.2. |

Выдавливание. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

90 |

|

|

8.3.3. |

Объемная холодная формовка. . . . . . . . . . . . . . . . . . . . . . . . . . . . |

91 |

|

|

8.3.4. |

Листовая штамповка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

92 |

|

|

8. 3.4.1. |

Разделительные операции. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

92 |

|

|

8.3.4.2. |

Формоизменяющие операции. . . . . . . . . . . . . . . . . . . . . . . . . . . . |

94 |

|

|

8.3.4.2.1. |

Гибка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

94 |

|

|

8.3.4.2.2. |

Вытяжка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

94 |

|

|

8.3.4.2.3. |

Отбортовка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

95 |

|

|

8.3.4.2.4. |

0бжим. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

95 |

|

|

8.3.4.2.5. |

Раздача. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

95 |

|

|

8.4. |

Горячая объемная штамповка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

96 |

|

|

8.5. |

Разработка чертежа поковки. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

98 |

|

|

|

|

|

|

Глава |

9. |

Получение заготовок методами сварки. . . . . . . . . . . . . . . . . . |

99 |

|

|

9.1. |

Сварка давлением. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

99 |

|

|

9.1.1. |

Контактная электрическая сварка. . . . . . . . . . . . . . . . . . . . . . . . . |

100 |

|

|

9.1.1.1. |

Стыковая контактная сварка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

100 |

|

|

9.1.1.2. |

Точечная сварка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

101 |

|

|

9.1.1.3. |

Шовная сварка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

101 |

|

|

9.1.1.4. |

Конденсаторная сварка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

102 |

|

|

9.1.2. |

Диффузионная сварка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

102 |

|

|

9.1.3. |

Сварка трением. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

103 |

|

|

9.1 4. |

Холодная сварка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

104 |

|

|

9.2. |

Сварка плавлением. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

104 |

|

|

9.2.1. |

Электрическая дуговая сварка. . . . . . . . . . . . . . . . . . . . . . . . . . . . |

105 |

|

|

9.2.1.1. |

Ручная дуговая сварка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

106 |

|

|

9.2.1.2. |

Автоматическая дуговая сварка под флюсом. . . . . . . . . . . . . . . |

107 |

|

|

9.2.1.3. |

Сварка в среде защитных газов. . . . . . . . . . . . . . . . . . . . . . . . . . . . |

107 |

|

|

9.3. |

Электронно-лучевая и лазерная сварка. . . . . . . . . . . . . . . . . . . . . |

108 |

|

|

|

|

Стр.

|

|

|

9.4. |

Электрошлаковая сварка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

109 |

|

|

9.5. |

Свариваемость металла. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

110 |

|

|

9.6. |

Технологичность сварных конструкций. . . . . . . . . . . . . . . . . . . . |

112 |

|

|

9.7. |

Пайка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

113 |

|

|

9.7.1. |

Материалы для пайки. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

115 |

|

|

9.7.2. |

Способы пайки. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

116 |

|

|

9.8. |

Контроль качества сварных и паяных соединений. . . . . . . . . . . |

118 |

|

|

|

|

|

|

Глава |

10. |

Обработка заготовок деталей машин. . . . . . . . . . . . . . . . . . . . |

121 |

|

|

10.1.1. |

Кинематика резания. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

121 |

|

|

10.1.2. |

Методы формообразования поверхностей. . . . . . . . . . . . . . . . . . |

122 |

|

|

10.2. |

Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

123 |

|

|

10.3. |

Геометрические параметры режущего инструмента. . . . . . . . . |

125 |

|

|

10.4. |

Физическая сущность резания. . . . . . . . . . . . . . . . . . . . . . . . . . . . |

127 |

|

|

10.5 |

Силовое взаимодействие инструмента и заготовки. . . . . . . . . . |

128 |

|

|

10.6 |

Тепловые явления при резании. . . . . . . . . . . . . . . . . . . . . . . . . . . |

130 |

|

|

|

|

|

|

Глава |

11. |

Инструментальные материалы. . . . . . . . . . . . . . . . . . . . . . . . . |

131 |

|

|

11.1. |

Требования к инструментальным материалам. . . . . . . . . . . . . . . . |

131 |

|

|

11.2. |

Инструментальные стали. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

131 |

|

|

11.3 |

Твердые сплавы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

132 |

|

|

11.4. |

Синтетические сверхтвердые и керамические материалы. . . . . |

133 |

|

|

11.5. |

Абразивные материалы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

134 |

|

|

|

|

|

|

Глава |

12. |

Обработка заготовок на токарных станках. . . . . . . . . . . . . . |

135 |

|

|

12.1. |

Типы токарных станков. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

135 |

|

|

12.2. |

Режущий инструмент и приспособления для обработки заготовок на токарных станках. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

136 |

|

|

12.3. |

Обработка заготовок на токарных станках. . . . . . . . . . . . . . . . . |

138 |

|

|

|

|

|

|

Глава |

13. |

Обработка заготовок на сверлильных и расточных станках. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

140 |

|

|

13.1.1. |

Типы сверлильных станков. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

140 |

|

|

13.1.2. |

Режущий инструмент на сверлильных станках. . . . . . . . . . . . . . |

141 |

|

|

13.1.3. |

Схемы обработки на сверлильных станках. . . . . . . . . . . . . . . . . |

142 |

|

|

13.1.4. |

Типы расточных станков. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

144 |

|

|

13.1.5. |

Режущий инструмент и схемы обработки на расточных станках. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

145 |

|

|

|

|

Стр.

|

|

Глава |

14. |

Обработка заготовок на фрезерных станках. . . . . . . . . . . . . . |

147 |

|

|

14.1. |

Типы фрезерных станков. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

147 |

|

|

14.2. |

Режущий инструмент. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

149 |

|

|

14.3. |

Схемы обработки на фрезерных станках |

150 |

|

|

|

|

|

|

Глава |

15. |

Обработка на шлифовальных станках. . . . . . . . . . . . . . . . . . . |

151 |

|

|

15.1. |

Основные типы станков. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

152 |

|

|

15.2. |

Схемы обработки. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

153 |

|

|

15.3. |

Бесцентровое шлифование. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

156 |

|

|

|

|

|

|

Глава |

16. |

Обработка заготовок на зубообрабатывающих станках. . . |

157 |

|

|

16.1. |

Профилирование зубьев зубчатых колес. . . . . . . . . . . . . . . . . . . |

157 |

|

|

|

|

|

|

Глава |

17. |

Обработка заготовок пластическим деформированием. . . . |

158 |

|

|

17.1. |

Сущность пластического деформирования. . . . . . . . . . . . . . . . . |

158 |

|

|

17.2. |

Чистовая и упрочняющая обработка пластическим деформированием. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

158 |

|

|

|

|

|

|

Глава |

18. |

Отделочная обработка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

161 |

|

|

18.1. |

Отделка поверхностей чистовыми резцами и шлифовальными кругами. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

161 |

|

|

18.2. |

Полирование. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

161 |

|

|

18.3. |

Абразивно-жидкостная отделка. . . . . . . . . . . . . . . . . . . . . . . . . . . |

162 |

|

|

18.4. |

Притирка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

163 |

|

|

18.5. |

Хонингование. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

165 |

|

|

18.6. |

Суперфиниш. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

166 |

|

|

|

|

|

|

Глава |

19. |

Пластические массы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

167 |

|

|

19.1. |

Классификация пластмасс и способов их переработки. . . . . . . . |

167 |

|

|

19.2. |

Способы переработки пластмасс в детали в вязко-текучем состоянии. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

169 |

|

|

19.4. |

Способы переработки пластмасс в детали в высокоэластическом состоянии. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

172 |

|

|

19.5 |

Получение деталей из жидких полимеров. . . . . . . . . . . . . . . . . . |

175 |

|

|

19.6. |

Способы получения деталей из пластмасс в твердом состоянии. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

176 |

|

|

|

|

|

|

|

|

Литература. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

179 |

Введение

От уровня машиностроительного и приборостроительного производства зависят эффективность труда, расходование материальных и энергетических ресурсов, качество продукции. Важнейшей проблемой развития современного машиностроения является неуклонное повышение качества и надежности выпускаемой техники. Создавая конструкции машин и приборов, инженер-механик должен обеспечивать не только их определенные технические характеристики и надежность в работе, но и особенности методов обработки деталей и их сборки, а также экономическую целесообразность изготовления конструкций.

Машиностроительное производство представляет собой совокупность различных технологических процессов – литья, ковки, штамповки, термической обработки и др., а на заключительной стадии машиностроительного производства – превращение заготовок в готовые детали и сборку, т.е. изготовление машины.

Исходя из этого, в учебном пособии представлены основные сведения о строении и свойствах металлов, способах производства чугуна, сталей, меди и алюминия, отражены современные рациональные и распространенные в промышленности методы формообразования заготовок и деталей машин методами литья, обработкой давлением, сваркой.

Обработке заготовок резанием уделено большое внимание, что соответствует ее значению и объему в современном производстве. Рассмотрены типы токарных, фрезерных, сверлильных и других станков, применяемый на этих станках режущий инструмент, а также особенности обработки деталей машин на различных металлорежущих станках. Приведены методы отделочной обработки поверхностей.

В связи с широким использованием неметаллических материалов в машиностроении и приборостроении представлены основные методы переработки пластических масс в изделия для деталей машин.

Глава 1 Строение, кристаллизация и свойства металлов

1.1. Кристаллическое строение конструкционных материалов

Детали машин чрезвычайно разнообразны и для их изготовления необходимы материалы с самыми различными свойствами. Требования к материалам особенно возросли в эпоху научно-технического прогресса.

В некоторых случаях, для изготовления изделий необходимы материалы с повышенной коррозионной стойкостью, теплопроводностью и электропроводностью, особыми магнитными свойствами, тугоплавкостью, сверхпроводимостью и т. п.

Для правильного использования имеющихся материалов, также как и для обработки деталей из них, важно иметь представление об их структуре, так как это даст возможность учитывать влияние режимов эксплуатации или обработки на те или иные характеристики изделия.

Металлические, и большинство неметаллических твердых материалов имеют кристаллическое строение. Характерными признаками кристаллических тел являются способность сохранять свою форму и оставаться твердыми при нагреве вплоть до критической температуры, при которой они дискретно переходят в жидкое состояние. Переход кристаллических тел из твердого в жидкое состояние и наоборот совершается изотермически, то есть при определенной температуре, называемой температурой плавления.

Элементарные частицы, из которых состоят кристаллические тела (атомы, ионы, молекулы) расположены в пространстве упорядоченно и образуют кристаллические решетки. В кристаллической решетке можно выделить элементарный объем, многократно повторяющийся и состоящий из минимального количества элементарных частиц, элементарную ячейку; совокупность этих ячеек характеризует особенности строения кристаллического тела данного типа. Элементарные частицы в кристаллической решетке находятся во взаимодействии, определяемом их электронным строением. От характера этого взаимодействия зависят электрические, магнитные, тепловые и оптические свойства материала, его температуры плавления и испарения, модуль упругости и другие свойства.

Металлы – кристаллические тела, атомы которых располагаются в геометрически правильном порядке, образуя кристаллы, в отличие от аморфных тел (например, смола), атомы которых находятся в беспорядочном состоянии.

Располагаясь в металлах в строгом порядке, атомы в плоскости образуют атомную сетку, а в пространстве – атомно-кристаллическую решетку. Линии на этих схемах являются условными; в действительности никаких линий не существует, а атомы колеблются возле точек равновесия, т. е. узлов решетки с большой частотой. Элементарные ячейки таких кристаллических решеток приведены на рис. 1.

Все кристаллические тела образуют семь разновидностей кристаллических решеток, из которых для металлов наиболее характерны объемно-центрированная кубическая (ОЦК), гранецентрированная кубическая (ГЦК) и гексагональная плотноупакованная (ГПУ.

В ячейке решетки кубической объемно-центрированной атомы расположены в вершинах куба и в центре куба (рис. 2, а); такую решетку имеют хром, ванадий, вольфрам, молибден и др. В ячейке кубической гранецентрированной (рис. 2, б) решетки атомы расположены в вершинах и в центре каждой грани куба; такую решетку имеют алюминий, никель, медь, свинец и др. В ячейке гексагональной решетки (рис. 2, в) атомы расположены в вершинах шестиугольных оснований призмы, в центре этих оснований и внутри призмы; гексагональную решетку имеют магний, титан, цинк и др. В реальном металле кристаллическая решетка состоит из огромного количества ячеек.

Размеры кристаллической

решетки характеризуются ее параметрами,

измеряемыми

![]() в

ангстремах –

в

ангстремах –![]() (1

(1![]() =-108

см или l

=-108

см или l![]() =-0,1

Нм). Параметр кубической решетки

характеризуется длиной ребра куба,

обозначается буквойα

и находится в пределах

0,28÷0,6 Нм (2,8÷6А).

=-0,1

Нм). Параметр кубической решетки

характеризуется длиной ребра куба,

обозначается буквойα

и находится в пределах

0,28÷0,6 Нм (2,8÷6А).

Рис. 1. Атомно-кристаллическое строение металлов

Для характеристики гексагональной решетки принимают два параметра – сторону шестигранника а и высоту призмы с. Когда отношение с/а – 1,633, то атомы упакованы наиболее плотно, и поэтому такая решетка называется гексагональной плотноупакованной.

Свойства кристалла определяются не только типом кристаллической решетки, но и характером взаимодействия атомов, ионов и электронов между собой. При переходе паров металла в жидкость, а затем в твердое состояние его атомы сближаются настолько, что валентные электроны получают возможность переходить от одного атома к другому и свободно перемещаться по всему объему металла, обеспечивая высокую электро- и теплопроводность. Между электронами и положительными ионами возникают силы электрического взаимодействия.

В зависимости от температуры и давления многие металлы могут образовывать различные типы кристаллических решеток. Это способность металлов носит название полиморфизма или аллотропии. Полиморфные превращения свойственны таким широко применяемым в машиностроении металлам, как Fe, Ti, Mn, Co, Sn. Полиморфные модификации элементов обычно обозначают, начиная с наиболее низкотемпературной, буквами ά, β, γ, δ и т. д. Так например: железо при нагреве до температуры 9100С образует модификацию άFe с ОЦК–решеткой, в интервале 910÷14000С – γFe с ГЦК–решеткой и свыше 14000С – δFe с решеткой ОЦК. При этом происходит существенное изменение свойств материала. Это явление широко используют в технике для улучшения обрабатываемости металлов, при их термообработке и других процессах.

Рис. 2. Схемы кристаллических решеток:

а – объемно-центрированная кубическая; б – гранецентрированная

плотноупакованная; в – гексагональная плотноупакованная

Для характеристики формы и размера элементарной ячейки кристаллической решетки используют (рис.2) шесть основных параметров: расстояния по осям координат – а, Ь, с, называемые периодом решетки, и три угла — ά, β, γ между этими отрезками. Кроме основных параметров в кристаллографии приняты еще другие, дополнительно характеризующие кристаллическую решетку. Они очень сильно влияют на механические свойства, резко снижая прочность металлов.

В плоскостях кристаллической решетки атомы расположены с различной плотностью и поэтому многие свойства кристаллов отличаются. Такое различие называется анизотропией.

Все кристаллы анизотропны. В отличие от кристаллов аморфные тела (например, смола) в различных направлениях имеют в основном одинаковую плотность атомов и, следовательно, одинаковые свойства, то есть они изотропны.

В металлах, состоящих из большого количества по-разному ориентированных мелких анизотропных кристаллов (поликристалл), свойства во всех направлениях одинаковы (усредненные). Эта кажущаяся независимость свойств от направления называется квазиизотропией.

Если в структуре металла создается одинаковая ориентировка кристаллов, то появляется анизотропия.

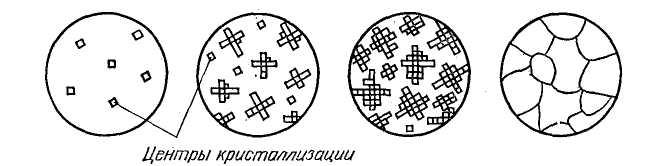

При переходе металла из жидкого состояния в твердое, происходит, так называемый, процесс кристаллизации. Основы теории кристаллизации разработаны основоположником науки о металлах – металловедения Д. К. Черновым, который установил, что кристаллизация состоит из двух процессов: зарождения мельчайших частиц кристаллов (зародышей кристаллизации) и роста кристаллов из этих центров (рис. 3).

Рис. 3. Последовательные этапы процесса кристаллизации

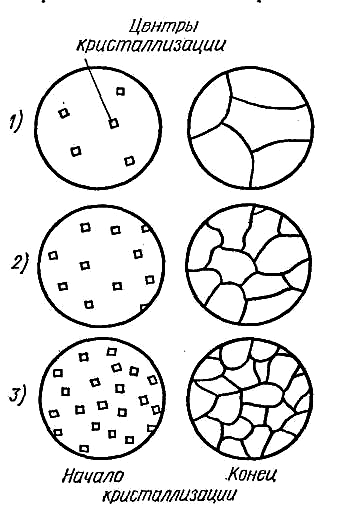

Рост кристаллов заключается в том, что к их зародышам присоединяются все новые атомы жидкого металла. Сначала кристаллы растут свободно, сохраняя правильную геометрическую форму, но это происходит только до момента встречи растущих кристаллов. В месте соприкосновения кристаллов рост отдельных их граней прекращается, и развиваются не все, а только некоторые грани кристаллов. В результате кристаллы не имеют правильной геометрической формы. Такие кристаллы называют кристаллитами или зернами. Величина зерен зависит от числа центров кристаллизации и скорости роста кристаллов. Чем больше центров кристаллизации, тем больше кристаллов образуется в данном объеме и каждый кристалл (зерно) меньше. На образование центров кристаллизации влияет скорость охлаждения. Чем больше скорость охлаждения металла, тем больше возникает в нем центров кристаллизации, а зерна получаются мельче (рис. 4).Это подтверждается на практике в тонких сечениях литых деталей охлаждающихся более быстро, металл всегда получается более мелкозернистым, чем в толстых массивных литых деталях, охлаждающихся медленнее. Однако не всегда можно регулировать скорость охлаждения.

Рис. 4. Влияние скорости охлаждения на возникновение центров кристаллизации

и на величину образующихся зерен

1– медленное охлаждение,2– ускоренное охлаждение,3– быстрое охлаждение.

Всем кристаллам присуща анизотропия, то есть неравномерность свойств по направлениям, определяемая различными расстояниями между атомами в кристаллической ячейке. Наиболее сильно анизотропия выражена у металлов, имеющих асимметричное кристаллическое строение. От направления действия сил в кристалле существенно зависят такие показатели физических свойств, как прочностные характеристики, модуль упругости, термический коэффициент расширения, коэффициенты тепло- электропроводности, показатель светового преломления и др. Анизотропия характерна и для поверхностных слоев кристаллов. Такие свойства, как поверхностное натяжение, электронные потенциалы, адсорбционная способность, химическая активность, существенно, различны у различных граней кристалла.