- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

Глава 8 Обрабртка давлением

Обработкой давлением называют процессы получения заготовок или деталей машин методами пластического деформирования материалов. Деформирование осуществляют силовым воздействием соответствующего инструмента на исходную заготовку из пластичного материала. В самой идее пластического деформирования, которая состоит в преобразовании заготовки простой формы в деталь более сложной формы того же объема, заложено экономное использование обрабатываемого материала. Обработкой давлением получают не только заданную форму и размеры, но и определяют требуемое качество изделий, надежность их работы. Высокая производительность процессов обработки давлением, низкая себестоимость и высокое качество продукции привели к широкому применению этих прогрессивных процессов.

8.1. Виды обработки давлением и типы применяемого оборудования

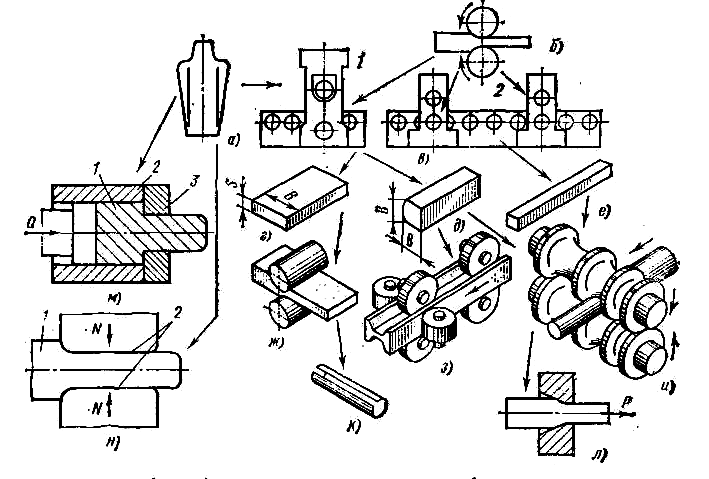

В зависимости от материала заготовки, формы и размеров деталей, типа производства применяют следующие виды обработки давлением: прокатку, волочение, прессование, ковку, штамповку. Основная масса выплавляемой в сталеплавильных цехах стали поступает в прокатные цехи в виде слитков (рис. 27, а) квадратного или прямоугольного сечения.

8.1.1. Прокатка

Прокатка – деформирование металла вращающимися валками для изменения формы и размеров поперечного сечения и увеличения длины, предварительно нагретых или холодных заготовок (рис. 27, б). Валки бывают гладкие, для прокатки листов и лент (рис. 27, ж) и калиброванные, имеющие на рабочей поверхности вырезы (ручьи) в соответствии с требуемой формой (профилем) прокатываемого изделия (рис. 27, и). Совокупность двух ручьев пары валков образует калибр. Обычно прокатка производится за несколько пропусков заготовки, между валками, с постепенным приближением ее сечения к форме и размерам требуемого профиля. Необходимое число калибров и их правильную конфигурацию (калибровка валков) устанавливают на основе анализа пластического течения металла при прокатке с учетом технико-экономических показателей процессов. Оптимальные варианты решений рассчитывают с помощью ЭВМ.

Рис. 27. Способы получения заготовок давлением

Прокатку слитков производят на мощных обжимных станах – слябингах и блюмингах с валками диаметром 800÷1400 мм, а более мелких заготовок – на заготовочных станах 2 (рис. 27, в). На блюмингах и слябингах после каждого пропуска (их бывает 12÷18) верхний валок автоматически опускается на величину обжатия заготовки, производимого при следующем пропуске. Автоматическая схема управления блюмингом включает в себя электронное устройство для счета рабочих ходов металла через валки и следящую систему с датчиком положения верхнего валка и устройством для программирования обжатий заготовки.

Технологические процессы прокатки обычно состоят из прокатки слитка в полупродукт и прокатки полупродукта в готовый прокат. Полупродуктом являются слябы (рис. 27, г) с размерами S=65÷300 мм и В=6ОО÷1600 мм, блюмы (рис. 26, д) с размерами В X В=200 X 200-450 X 450 мм, а также более мелкие заготовки (рис. 27, е), получаемые из блюмов на заготовочных станах. Готовый прокат, полученный из полупродукта, применяют либо непосредственно в конструкциях, либо в качестве заготовок для последующей ковки, штамповки, сварки и для изготовления деталей обработкой резанием. Совокупность различных профилей проката разных размеров называется сортаментом. Сортамент прокатываемых профилей делят на четыре группы: листовой прокат, сортовой прокат, трубы и специальные виды проката.

Листовой прокат (рис. 27, ж) получают прокаткой слябов на листовых станах. Листы толщиной 4÷160 мм относят к толстым листам, а толщиной 0,2÷4 мм – к тонким. Листы толщиной менее 0,2 мм называют фольгой. Листовую сталь делят также в зависимости от ее назначения, например, на электротехническую, автотракторную, судостроительную и т. д. Листы из холоднокатаной стали имеют большую точность по толщине и лучшую поверхность, чем точность и поверхность листов из горячекатаной. В процессе высокоскоростной прокатки бесконтактные (например, радиоизотопные) приборы измеряют толщину полосы и подают соответствующие сигналы в систему ее автоматического регулирования.

Сортовой прокат – простой (в сечении квадрат, круг, прямоугольник, шестигранник) и сложной – фасонной формы (двутавровые балки, швеллеры, рельсы, уголки и т. п.) прокатывают на сортовых станах из блюмов или заготовок, пропуская их через ряд (9÷15) соответствующих калибров (рис. 26, з, и). Чем сложнее профиль готового проката и чем больше его размеры отличаются от профиля и размеров исходной заготовки, тем больше калибров требуется.

Трубы получают сваркой заготовок (рис.26, к), свернутых из полосы (сварные трубы диаметром 10÷1420 мм), или прокаткой на автоматических трубопрокатных станах из заготовок круглого сечения (бесшовные трубы диаметром 30÷650 мм). Специальные виды проката: колеса и бандажи для железнодорожного транспорта, зубчатые колеса, шары, периодические профили (с периодически изменяющейся формой и площадью поперечного сечения вдоль оси заготовки) и т. д. получают на прокатных станах специальных конструкций.

Для прокатного производства характерны принципы непрерывности технологических операций, комплексная механизация и автоматизация на базе ЭВМ, позволяющих автоматически вести технологические процессы на наивыгоднейших режимах.