- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

8.2. Физико-механические основы обработки давлением

Для правильного выбора машин, проектирования технологических процессов и рациональной геометрии инструмента необходимо знание физико-механических основ обработки давлением. Обработка давлением основана на пластичности материалов, то есть их способности получать пластические деформации. Как упругие, так и пластические деформации осуществляются в твердых телах в результате относительного смещения атомов. При упругих деформациях смещения атомов из положений равновесия небольшие и они увеличиваются пропорционально увеличению сил, вызвавших это смещение (закон Гука). С ростом величины упругих деформаций потенциальная энергия твердого тела возрастает до определенного предела, после чего атомы смещаются на расстояния, больше межатомных, и остаются в новых положениях устойчивого равновесия. Сумма таких смещений создает пластическую деформацию или же остаточное изменение формы и размеров твердого тела в результате действия внешних сил.

Величину формоизменения оценивают степенью деформации ἑ. Силы взаимосвязи атомов противостоят действию внешних сил, и поэтому твердое тело оказывает сопротивление деформированию. Последнее, характеризуют величиной удельного усилия (напряжения σ), вызывающего пластическую деформацию при данных условиях деформирования. Напряжения и деформации в объеме деформируемого тела распределены неравномерно. Напряжения на поверхностях контакта можно рассчитать методами, известными из теории обработки давлением. Если нормальное напряжение σи (направленное перпендикулярно к контактной поверхности) постоянно по всей поверхности контакта заготовки 1 с инструментом 2 (рис. 29, а) или заменено его средней величиной σср в случае σср неравномерного распределения <хн по контактной поверхности, то деформирующее усилие

Р=σ F или Р=σcpF,

где: F – площадь проекции контактной поверхности на плоскость, перпендикулярную к направлению деформирующего усилия. Определение деформирующего усилия требуется для выбора машин для обработки давлением и для расчета инструмента на прочность.

Сопротивление деформированию и пластичность металла зависят от его химического состава, температуры, скорости деформации и схемы нагружения. Так, с повышением содержания углерода и легирующих элементов в стали, ее пластичность понижается, а сопротивление деформированию растет. Повышение температуры приводит к увеличению пластичности металла и снижению его сопротивления деформированию, что часто используют, применяя нагрев заготовок перед обработкой давлением. Повышение скорости деформации (изменение степени деформации в единицу времени) снижает пластичность и увеличивает сопротивление деформированию, однако при очень высоких скоростях (например, при электромагнитной и взрывной штамповке) для многих металлов допустимы чрезвычайно большие степени деформации без разрушения. Схема нагружения, создающая всестороннее неравномерное сжатие заготовки, способствует повышению пластичности металла и его сопротивления деформированию. Поэтому, например, в процессах прессования металл проявляет большую способность к пластической деформации, чем при волочении.

Пластичность, а, следовательно, и технологические возможности обработки давлением следует рассматривать не как неизменное свойство какого-либо материала, а как его состояние, зависящее от условий обработки. Следует создавать комплекс условий (мелкозернистая структура металла, соответствующие температура и скорость деформации), в которых некоторые металлы переходят в состояние сверхпластичности.

Процессы обработки давлением в состоянии сверхпластичности, позволяют осуществлять огромные деформации металлов и сплавов при пониженном сопротивлении их деформированию. При этом несколько технологических операций совмещают в одной операции и для обработки давлением используют менее мощное оборудование. Дальнейшее совершенствование технологии обработки давлением базируется на глубоком изучении природы пластической деформации.

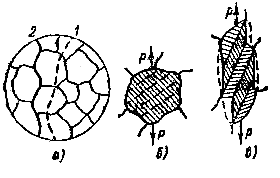

Холодная пластическая деформация металлов возникает в результате изменения формы и размеров зерен (внутрикристаллитная деформация) и их относительного перемещения (межкристаллитная деформация). В первом случае деформирование проходит по самим зернам (рис. 29, а), во втором – по границам зерен. Основную роль в процессах пластического формообразования играет внутрикристаллитная деформация, так как при межкристаллитной холодной деформации возникают повреждения и трещины на границах зерен.

Рис. 29. Схемы деформирования зерен материала

Внутрикристаллитное деформирование происходит в большинстве случаев скольжением. При действии на зерно силы Р (рис. 29, б) на плоскостях, наклоненных к направлению этой силы, возникают касательные напряжения, стремящиеся сдвинуть части зерна относительно друг друга. При достижении критической величины касательного напряжения произойдет скольжение – параллельное смещение тонких слоев кристаллита относительно смежных слоев по плоскостям скольжения (рис. 28, в), которые наблюдаются на поверхности деформированного металла в виде тонких линий. Более глубоко процесс скольжения можно объяснить с помощью теории дислокаций.

Межкристаллитное деформирование – это смещение и взаимный поворот зерен относительно друг друга без нарушения сплошности металла. В результате холодного деформирования зерна металла дробятся и вытягиваются в направлении пластического течения металла, образуя полосчатую микроструктуру. Вместе с зернами вытягиваются и неметаллические включения на их границах, образуя волокнистое строение металла. Искажение кристаллической решетки приводит к возникновению напряжений в металле, изменению механических и физико-химических свойств металла, называемому упрочнением (наклепом). При наклепе возрастает прочность и твердость, снижается пластичность, меняется электропроводность, магнитная проницаемость металла и т. д.

При нагреве холоднодеформированного металла и деформировании нагретого металла в нем происходят разупрочняющие процессы, называемые возвратом и рекристаллизацией. Возврат для чистых металлов проявляется при температуре выше 0,ЗТпл и выше. Увеличение амплитуды тепловых колебаний атомов искаженной кристаллической решетки позволяет им вернуться в положение устойчивого равновесия, и остаточные напряжения в металле снимаются. При этом несколько увеличивается пластичность, а полосчатая и волокнистая структура металла не меняется.

Рекристаллизация происходит при увеличении температуры до 0,4Тпл для чистых металлов. При этом подвижность атомов достаточна для их перегруппировок, приводящих к возникновению и росту новых равноосных зерен с неискаженной кристаллической структурой взамен деформированных. Наклеп полностью снимается, полосчатая структура переходит в равноосную, а волокнистая структура сохраняется, так как вытянутые неметаллические включения не подвергаются рекристаллизации. Если в процессе деформирования рекристаллизация успевает полностью произойти, деформацию называют горячей.

Обработка давлением существенно влияет на свойства материала. Она позволяет улучшить качество литого металла, так как литая дендритная структура преобразуется в относительно мелкое равноосное зерно. При горячей деформации ликвидируются пустоты и микротрещины внутри слитка, уменьшается его ликвация (неоднородность химического состава) вследствие значительных перемещений слоев металла.

Волокнистое строение деформированного металла приводит к анизотропии его свойств (прочность и ударная вязкость металла вдоль его волокон выше, чем поперек), поэтому течение металла при обработке давлением следует направлять так, чтобы волокна совпадали с направлением наибольших напряжений в детали при ее эксплуатации. Например, при изготовлении коленчатых валов штамповкой прочность его на 10÷15% выше прочности вала, полученного обработкой резанием. Для некоторых изделий волокнистость нежелательна. В таких случаях ее устраняют частично или полностью многократным изменением направления течения металла в процессе его деформирования (например, прокаткой листов в продольном, поперечном направлении и по диагонали). Наклеп при холодной деформации в 1,5÷2 раза увеличивает прочность и твердость металла при одновременном снижении его пластичности, поэтому в некоторых случаях изделия специально подвергают упрочняющему деформированию. Учитывая явления, оказывающие влияние на качество металла при пластическом деформировании и сознательно управляя ими, можно создавать такие условия обработки давлением, при которых получаемые детали будут обладать наилучшими служебными качествами.