- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

10.4. Физическая сущность резания

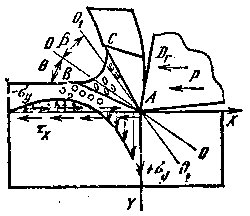

Резание металлов – сложный процесс взаимодействия режущего инструмента и заготовки, сопровождающийся определенными физическими явлениями, например, деформированием срезаемого слоя металла. Упрощенно резание можно представить в виде следующей схемы. В начальный момент резания, когда движущийся резец под действием силы Р (рис. 56) вдавливается в металл, в срезаемом слое возникают упругие деформации. При дальнейшем движении резца упругие деформации, увеличиваясь по абсолютному значению, переходят в пластические. В прирезцовом срезаемом слое материала заготовки возникает сложное упруго-напряженное состояние. В плоскости, перпендикулярной траектории движения резца, возникают нормальные напряжения ву, а в плоскости, совпадающей с траекторией движения резца, – касательные напряжения т*. В точке А приложения действующей силы Р значение ъх наибольшее, а по мере удаления от точки А уменьшается. Нормальные напряжения оу вначале действуют как растягивающие, а затем быстро уменьшаются и, переходя через нуль, превращаются в напряжения сжатия.

Рис. 56. Схема упруго-напряженного состояния металла заготовки при обработке резанием

Срезаемый слой металла находится под действием внешней силы Р, а также касательных и нормальных напряжений. Сложное упруго-напряженное состояние металла приводит к пластическому деформированию его, то есть к смещению частей кристаллов относительно друг друга (сдвиговые деформации). Сдвиговые деформации происходят в зоне стружкообразования АВС, причем деформирование начинается в плоскости АВ и заканчивается в плоскости АС, в которой завершается разрушение кристаллов, т. е. сдвигается элементарный объем металла и образуется стружка.

Далее процесс повторяется и образуется следующий элемент стружки.

Характер деформирования срезаемого слоя зависит от физико-механических свойств материала обрабатываемой заготовки, геометрических параметров инструмента, режима резания, условий обработки.

10.5. Силовое взаимодействие инструмента и заготовки

Деформирование и срезание с заготовки слоя металла происходит под действием внешней силы Р, приложенной со стороны инструмента к обрабатываемой заготовке. Работа, затрачиваемая на деформирование и разрушение материала заготовки, расходуется на упругое и пластическое деформирование металла, его разрушение, преодоление сил трения задних поверхностей лезвия инструмента о заготовку, и стружки о переднюю поверхность лезвия инструмента.

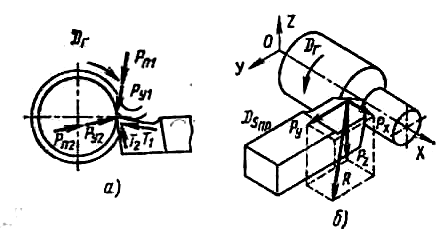

В результате сопротивления металла деформированию возникают реактивные силы, действующие на режущий инструмент. Реактивные силы – это силы упругого (Ру1 и Руа) и пластического (Рп1 и Рп2) деформирования, векторы которых направлены перпендикулярно к передней и главной задней поверхностям лезвия резца (рис. 57, а). Наличие нормальных сил обусловливает возникновение сил трения (Т1 и Т2), направленных вдоль передней и главной задней поверхностей лезвия инструмента. Указанную систему сил приводят к равнодействующей силе резания:

R=Pn+P72+Pa1+Paz+T1+T2.

Считают, что точка приложения силы R находится на главной режущей кромке инструмента (рис. 57, б). Абсолютная величина, точка приложения и направление в пространстве равнодействующей силы резания R в процессе обработки являются переменными. Это можно объяснить неоднородностью структуры металла обрабатываемой заготовки, переменной поверхностной твердостью материала заготовки, непостоянством срезаемого слоя металла, наличием штамповочных и литейных уклонов, изменением углов γ и а в процессе резания. Для расчетов прочности инструментов, узлов станка и т. п. используют не равнодействующую силы резания, а ее составляющие, действующие по трем взаимно перпендикулярным направлениям – координатным осям металлорежущего станка.

Для токарно-винторезного станка ось X – линия центров станка, ось Y – горизонтальная линия, перпендикулярная линии центров станка, ось Z – линия, перпендикулярная плоскости ХОУ.

Рис. 57. Силы, возникающие в процессе резания:

а – схема сил, действующих на резец; б – разложение силы резания на составляющие

Составляющая силы резания Рг действует в плоскости резания в направлении главного движения по оси Z. По силе Рг определяют крутящий момент на шпинделе станка, эффективную мощность резания, деформацию изгиба заготовки в плоскости ХОZ, изгибающий момент, действующий на стержень резца, и величину его отжатия от заготовки, а также ведут динамический расчет механизма коробки скоростей станка. Радиальная составляющая силы резания Ру действует в плоскости ХОУ, перпендикулярной оси заготовки. По силе Ри определяют упругое отжатие резца от заготовки и деформацию изгиба заготовки в плоскости ХОУ. Осевая составляющая силы резания Рх действует в плоскости ХОУ вдоль оси заготовки. По силе Рх рассчитывают механизм подачи станка, а также изгибающий момент, действующий на стержень резца.

По деформации заготовки, возникающей под действием сил Рг и Ру, рассчитывают ожидаемую точность размерной обработки заготовки и погрешность ее геометрической формы. По суммарному изгибающему моменту под действием сил Рг и Рх рассчитывают стержень резца на прочность и т. д.

Упруго-пластическое деформирование металла приводит к возникновению в поверхностном слое заготовки остаточных напряжений, которые могут быть растягивающими или сжимающими. Напряжения растяжения снижают предел выносливости материала заготовки, так как приводят к появлению микротрещин в поверхностном слое, развитие которых ускоряется под действием коррозионной среды. Напряжения сжатия, напротив, повышают предел выносливости деталей. Неравномерная релаксация остаточных напряжений искажает геометрическую форму обработанных поверхностей, увеличивает отклонения их взаимного расположения и размеров. Следовательно, окончательную обработку поверхностей заготовок следует вести такими методами и в таких условиях, чтобы остаточные напряжения отсутствовали или были минимальны. Целесообразно, чтобы в поверхностном слое возникали напряжения сжатия. Можно снизить напряжения, применяя, например, электрохимическую обработку, а для получения в поверхностном слое сжимающих напряжений можно рекомендовать обработку пластическим деформированием, например, обкатку поверхностей заготовок стальным закаленным роликом или шариком.

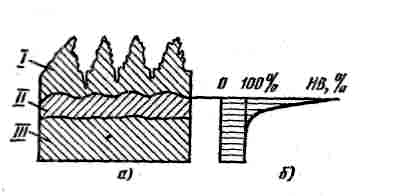

Условно поверхностный слой обработанной заготовки можно разделить на три зоны (рис. 58, а):

Рис.56. Поверхностный слой материала заготовки:

а – строение; б – эпюра изменения твердости

I – зона разрушенной структуры с измельченными зернами, резкими искажениями кристаллической решетки и большим количеством микротрещин; ее следует обязательно удалять при каждой последующей обработке поверхности, заготовки; II – зона наклепанного металла; III – основной металл. В зависимости от физико-механических свойств материала обрабатываемой заготовки и режима резания глубина наклепанного слоя составляет несколько мм при черновой обработке, а также сотые и тысячные доли мм при чистовой обработке. Пластичные металлы подвергаются – большему упрочнению, чем твердые (рис. 58, б).

Наклеп обработанной поверхности можно рассматривать как благоприятное явление, если возникающие остаточные напряжения являются сжимающими. Однако наклеп, полученный при черновой обработке, отрицательно влияет на резание при последующей чистовой обработке, когда срезаются тонкие стружки (развертывание, протягивание). В этом случае инструмент обрабатывает поверхность повышенной твердости, что приводит к его быстрому затуплению, а шероховатость поверхности увеличивается.