- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

8.3.Холодная штамповка

Холодная штамповка ÷ это формообразование деталей в штампах холодной пластической деформацией металла заготовки при комнатной температуре. Холодная штамповка является одним из наиболее прогрессивных методов получения качественных заготовок в машиностроительной, приборостроительной, электротехнической и других отраслях промышленности. Она обеспечивает достаточно высокую точность и малую шероховатость поверхности заготовок при малых отходах металла и низкой трудоемкости и себестоимости их изготовления. Производительность автоматической холодной штамповки достигает нескольких сотен заготовок в минуту.

Возможность осуществления процессов холодной штамповки и качество готовых заготовок во многом определяет качество исходного материала. В металлургических процессах выплавки металла нужно обеспечить его необходимый химический состав и отсутствие загрязнений металла. Технологические режимы прокатки и термообработки заготовок должны способствовать получению равномерной мелкозернистой структуры металла. Нужно обеспечить правильные условия хранения металла на складе и каждую новую партию металла проверить на штампуемость. Чем больше штампуемость металла, тем более сложные изделия и с наименьшими трудностями можно получить из него холодной штамповкой.

Большое значение имеет подготовка поверхности заготовок: удаление окалины, загрязнений и поверхностных дефектов. Заготовки обычно смазывают для снижения усилий штамповки, повышения стойкости инструмента, обеспечения качества поверхности и предотвращения трещин и других дефектов деталей. Для создания прочного разделительного слоя между инструментом и заготовкой поверхность последней покрывают промежуточным слоем (например, фосфатированне, омеднение, цинкование и др.).

В процессах холодной штамповки непрерывно меняется не только форма, но и структура металла и его физико-механические характеристики. Возникающий при этом наклеп металла в некоторых случаях ограничивает возможности формообразования, поэтому процессы холодной штамповки часто выполняют за несколько технологических переходов с постепенным приближением к окончательной форме и размерам готовых деталей и с промежуточным отжигом металла для восстановления его пластических свойств.

В зависимости от характера деформирования и конструкции штампов, которые определяют тип штампуемой заготовки, холодную штамповку делят на объемную (сортового металла) и листовую (листового металла). Объемную штамповку выполняют на прессах или специальных холодноштамповочных автоматах. Ее основными разновидностями являются: высадка, выдавливание и объемная формовка.

8.3.1. Высадка

Высадка это – осадка части заготовки, то есть образование местных утолщений требуемой формы, например, головок болтов, винтов и заклепок. Можно высаживать утолщения, концентричные и эксцентричные относительно оси стержня, как на концевых, так и на срединных участках заготовок. Заготовкой обычно служит холоднотянутый материал в виде проволоки или прутка диаметром 0,5÷50 мм из черных и цветных металлов. Высадкой изготовляют стандартные и специальные крепежные детали, а также другие детали массового производства, например, кулачки и зубчатые колеса заодно с валом, детали электронной аппаратуры, электрические контакты и т. п. При высадке за один удар отношение длины высаживаемой части заготовки к ее диаметру должно быть не более 2,5÷2,8. В противном случае возможен изгиб, поломка заготовки или образование головки неправильной формы.

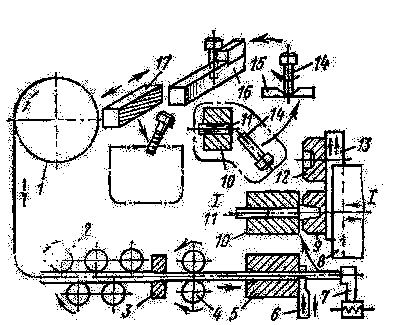

Рис. 30. Технологическая схема штамповки на холодновысадочном автомате

Высадку выполняют на холодновысадочных автоматах различных конструкций. Рассмотрим последовательность изготовления крепежных деталей на двухударном автомате с цельными матрицами – инструментами в виде углубленных форм (рис. 30). Проволока из бунта (мотка) 1 проходит через правильное устройство 2 и затем калибруется протягиванием через фильеру 3 для получения более точного диаметра и улучшения качества поверхности. Затем она смазывается и валками 4 подается через отрезную матрицу 5 до упора 7. Нож 6 отрезает заготовку требуемой длины, определяемой положением регулируемого упора 7, и переносит ее на линию высадки. Предварительный (черновой) инструмент – пуансон 9 заталкивает заготовку в матрицу 10 до упора и производит первую высадку (первый удар). Затем на линию высадки перемещается окончательный пуансон 12 и производит вторую высадку (второй удар), после чего выталкиватель 11 удаляет из матрицы 10 полуфабрикат 14. Рабочие ходы ползуна 8, перемещения пуансонов на салазках 13 и срабатывание выталкивателя 11 осуществляются механической системой валов, зубчатых передач и кулачковых механизмов. После высадки следует операция заострения – снятие фаски резцами 15 и накатка резьбы плоской подвижной 17 и неподвижной 16 плашками. Канавки на плашках, точно соответствующие профилю резьбы, заполняются в результате пластического течения металла при внедрении резьбовых гребней плашек в поверхность заготовки. Получают резьбу повышенной прочности и достаточно точной при высокой производительности процесса и экономии металла. Также эффективно накаткой получают различные рифления, шлицы на валах, мелкие зубья и т. п. Подрезку торцов, заострение и накатку резьбы производят на отдельных станках или соответствующими операциями на автоматах-комбайнах, выпускающих окончательно обработанные детали. Шестигранные головки болтов получают обрезкой граней у круглых высаженных головок на обрезных автоматах или высадкой готовых шестигранников, однако из-за затрудненного течения металла в этом случае снижается стойкость инструмента и возможен брак.