- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

12.3. Обработка заготовок на токарных станках

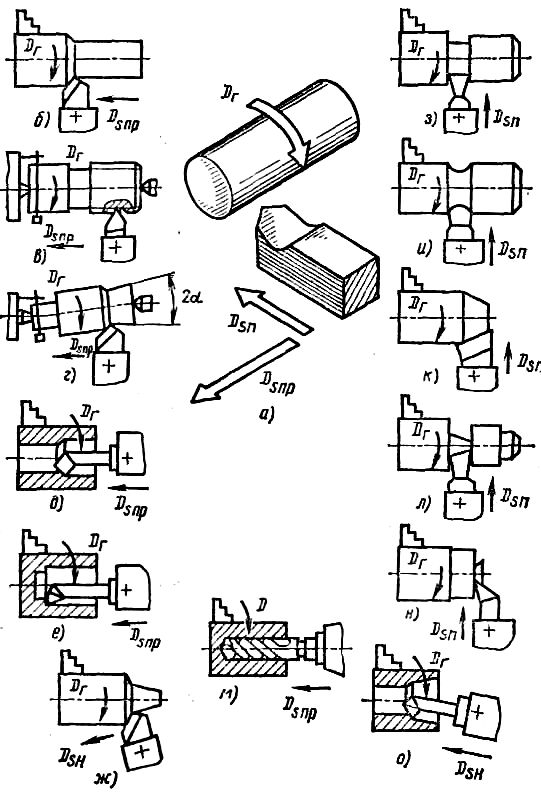

Схемы основных видов обработки поверхностей, показанные на рис. 61 являются типовыми, так как их можно реализовать на универсальных токарных станках, полуавтоматах, автоматах и станках с ЧПУ.

Обработка поверхностей осуществляется с продольным или поперечным движением подачи (рис. 61, а). Формообразование поверхностей при обработке с продольным движением подачи осуществляется по методу следов, при обработке с поперечным движением подачи – в основном по методу копирования. Перемещения инструментов в направлениях движения подачи зависят от, типа станка, и управление ими осуществляется вручную (на универсальных станках) от кулачков и копиров (на полуавтоматах и автоматах) или по управляющим командам программы системы ЧПУ станка.

Наружные цилиндрические поверхности обтачивают прямыми (рис. 61, б) или упорными проходными резцами. Заготовки гладких валов обтачивают, устанавливая их в центрах. Заготовки ступенчатых валов обтачивают по схемам деления припуска на части или по схемам деления длины заготовки на части.

Наружные (рис. 61, е) и внутренние резьбы нарезают резьбовыми резцами, форма режущих кромок которых определяет профиль нарезаемых резьб. Нарезают как однозаходные, так и многозаходные резьбы.

Точение длинных пологих конусов (2ά=8÷100) производят, смещая в поперечном направлении корпус задней бабки относительно ее основания (рис. 61, г) или используя специальное приспособление – конусную линейку. При обработке конических поверхностей на станках с ЧПУ продольное и поперечное движения подачи суммируются автоматически. Сквозные отверстия на токарно-винторезных станках растачивают проходными расточными ,резцами (рис. 61, д), глухие – упорными (рис. 61, е).

Рис. 61. Схемы обработки поверхностей заготовок на токарно-винтореэном станке

С поперечным движением подачи на токарно-винторезных станках обтачивают кольцевые канавки (рис. 61, з) прорезными резцами, фасонные поверхности (рис. 61, и) фасонными стержневыми резцами, короткие конические поверхности – фаски (рис. 61, к) – широкими резцами, у которых главный угол в плане равен половине угла при вершине конической поверхности. Отрезание деталей от заготовки (рис. 61, л) выполняют отрезными резцами с наклонной режущей кромкой, что обеспечивает получение торца у готовой детали без остаточного заусенца. Подрезание торцов (рис. 61, н) выполняют специальными подрезными резцами.

На токарно-винторезных станках обработку отверстий выполняют сверлами (рис. 61, м), зенкерами и развертками. В этом случае обработку ведут с продольным движением подачи режущего инструмента. Обтачивание наружных и растачивание внутренних конических поверхностей средней длины (рис. 61, ж, о) с любым углом конуса при вершине на токарно-винторезных станках производят с наклонным движением подачи резцов, при повороте верхнего суппорта.

Глава 13 Обработка заготовок на сверлильных и расточных станках

13.1.1 Типы сверлильных станков

Основное назначение сверлильных и расточных станков – обработка отверстий в заготовках деталей.

Под сверлением понимают формообразование внутренних цилиндрических поверхностей в сплошном материале заготовки с помощью сверл. Обработку ведут многолезвийным режущим инструментом, что обеспечивает высокую производительность. Растачивание отверстий в заготовках производят расточными резцами.

Для сверлильных станков характерно вращательное главное движение и поступательное движение подачи. Как правило, оба движения осуществляет инструмент. Кроме сверления на сверлильных станках обрабатывают и имеющиеся в заготовках (литых, штампованных и др.) отверстия для получения заданной формы, увеличения размера, повышения точности и снижения шероховатости поверхности.

Вертикально-сверлильные станки (рис.62, а) делят на несколько типоразмеров. Небольшие настольно-сверлильные станки позволяют сверлить отверстия диаметром до 32 мм. На крупных вертикально-сверлильных станках сверлят отверстия диаметром до 100 мм. На этих станках обрабатывают заготовки небольших размеров. Широкая универсальность и возможность автоматизации цикла обработки способствует их использованию во всех отраслях промышленности.

Рис. 62. Основные типы сверлильных станков

Радиально-сверлильные станки (рис. 62, б) предназначены для обработки отверстий в крупногабаритных заготовках. На них можно сверлить отверстия диаметром до 100 мм. Эта станки универсальные, их применяют в единичном и мелкосерийном производстве. На горизонтально-сверлильных станках получают глубокие отверстия специальными сверлами.

В единичном и мелкосерийном производстве широко применяют вертикально-сверлильные (рис. 62, в) и радиально-сверлильные станки с ЧПУ. Простота переналадки позволяет выполнять на них по автоматическому циклу обработку различных видов заготовок. На одношпиндельных и многошпиндельных сверлильных автоматах и полуавтоматах циклы обработки отверстий полностью автоматизированы. Они характеризуются высокой производительностью и используются в крупносерийном и массовом производстве. Конструкции сверлильных станков различных типов имеют много общего.

На фундаментной плите 1 (рис.62, б) радиально-сверлильного станка закреплена неподвижная колонна 2, на которой смонтирована поворотная колонна 3. По ней, как по направляющей, перемещается в вертикальном направлении и устанавливается в нужном положении траверса 4. По ее горизонтальным направляющим перемещается и устанавливается сверлильная головка 5, в которой расположены коробки скоростей и подач. Шпиндель 6 с закрепленным в нем инструментом совершает вращательное главное движение и вертикальное движение подачи. Поворотом траверсы вместе с колонной 3 и перемещением сверлильной головки по направляющим траверсы осуществляют совмещение оси обрабатываемого отверстия с осью шпинделя при неподвижной заготовке. Это значительно облегчает обработку отверстий в крупногабаритных заготовках. Перед началом сверления надежно закрепляют поворотную колонну, траверсу и сверлильную головку.

Сверлильные станки с позиционным ЧПУ создают на базе универсальных станков с широким использованием нормализованных сборочных единиц (коробок скоростей, подач, станин и т. д.). У вертикально-сверлильного станка с ЧПУ (рис.62, в) по направляющим станины 1 перемещаются салазки 2. Стол 3 движется по направляющим салазок. Перемещения стола и салазок происходят одновременно или раздельно по программе. Эти перемещения обеспечивают точную установку заготовки относительно инструмента при переходе к обработке каждого последующего отверстия, поэтому отпадает необходимость в предварительной разметке отверстий и в применении кондукторов. По вертикальным направляющим стойки 4 перемещается сверлильная головка 5 со шпинделем 6. Быстрый подвод инструмента к заготовке, изменение глубины сверления, частоты вращения и подачи производятся автоматически по программе. Автоматическое совмещение вспомогательных движений сокращает затраты времени на холостые хода и повышает производительность обработки.

Повышение производительности обработки на вертикально-сверлильных станках обеспечивает применение поворотных столов и револьверных головок. В последних, располагаются инструменты, необходимые для обработки конкретной заготовки. Каждый из них последовательно передается из револьверной головки в шпиндель станка, закрепляется в нем и обрабатывает соответствующую поверхность заготовки. Движение стола и смена инструмента осуществляются по командам системы ЧПУ.

Для обработки заготовок с большим числом различных по размерам и форме поверхностей (резьбовых, с коническими и цилиндрическими углублениями и т. д.) применяют радиально-сверлильные станки с ЧПУ, которые оснащают магазинами сменных инструментов.