- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

15.2. Схемы обработки

На кругло-шлифовальных станках наибольшее распространение получило шлифование в центрах. Круглое шлифование (рис. 74) производится при вращательном главном движении резания круга и круговом движении подачи заготовки.

При шлифовании с продольным движением подачи (рис. 74, а) заготовка вращается равномерно и совершает возвратно-поступательное движение. В конце хода заготовки шлифовальный круг перемещается на расстояние, численно равное 5П, и при следующем ходе срезается слой металла определенной глубины. Шлифование продолжается до тех пор, пока не будет достигнут необходимый размер. Если необходимо шлифовать другой участок заготовки (ступенчатый вал), то положения шлифовальной бабки и стола изменяются благодаря системе управления. Следующая ступень вала шлифуется аналогично – предыдущей.

Рис. 74. Схема круглого шлифования

Для повышения производительности шлифования станки оснащают специальными быстродействующими поводковыми устройствами, а также автоматическими измерительными устройствами, которые прекращают шлифование при достижении необходимого размера. Наконечники измерительных устройств контактируют с обрабатываемой поверхностью и подают сигнал на выключение движения подачи, что исключает появление брака.

Высокой производительностью характеризуется врезное шлифование, применяемое при обработке жестких заготовок в тех случаях, когда ширина шлифуемого участка меньше ширины шлифовального круга (рис. 74, б). Круг перемещается с постоянным движением подачи до достижения необходимого размера поверхности. Этот метод также используют в тех случаях, когда необходимо шлифовать фасонные поверхности и кольцевые канавки. Программное управление врезным шлифованием позволяет изменять поперечную подачу так, что при черновой обработке удаляется основной объем материала, а при чистовой достигается заданное качество поверхностного слоя.

Глубинное шлифование позволяет за один рабочий ход снять слой материала на всю необходимую глубину. На шлифовальном круге имеется конический участок длиной 8÷12 мм (рис. 74, б). В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический участок защищает обработанную поверхность. Поперечное движение подачи отсутствует. Конструкция заготовки должна быть такой, чтобы было возможно шлифование данным методом.

Шлифование уступами представляет собой сочетание методов, схемы которых показаны на рис.74, а и б. Шлифование состоит из двух этапов (рис. 74, г). На первом этапе производят шлифование врезанием с движением подачи, периодически передвигая стол на 0,8÷0,9 ширины круга. На втором этапе делают несколько ходов с продольным движением подачи для зачистки поверхности при выключенной подаче. Станки для шлифования уступами также можно снабжать программным управлением, обеспечивающим передвижение круга на первом этапе и, далее, переход на шлифование с заданной продольной подачей.

Для обеспечения правильного взаимного расположения цилиндрических и плоских (торцовых) поверхностей детали шлифовальный круг специально заправляют (рис.74, д) и поворачивают на определенный угол. Шлифование производят коническими участками круга. Схема обработки цилиндрической поверхности аналогична схеме, изображенной на рис. 74, а, при этом осуществляется периодическое движение подачи на глубину резания. Обработка торцовой поверхности производится с движением подачи при плавном подводе вручную заготовки к кругу или с помощью программного устройства.

Шлифование наружных конических поверхностей производят по двум основным схемам. При обработке заготовок в центрах верхнюю часть стола поворачивают вместе с центрами на необходимый угол так, что положение образующей конической поверхности совпадает с направлением продольного движения подачи. Далее шлифование конических поверхностей производится как при обработке цилиндрических поверхностей. При консольном закреплении заготовок передняя бабка поворачивается на половину угла конуса и в таком положении фиксируется. Образующая конической поверхности также совпадает с направлением продольного движения подачи.

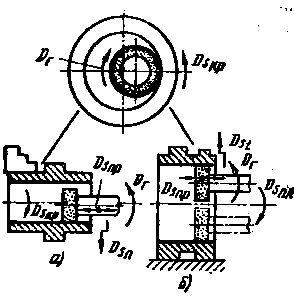

Внутреннее шлифование (рис. 75, а) применяют для получения отверстий высокой точности с малой шероховатостью поверхности в заготовках, как правило, прошедших термическую обработку. Можно шлифовать сквозные, глухие, конические и фасонные отверстия. Диаметр шлифовального круга составляет 0,7÷0,9 диаметра шлифуемого отверстия; чем меньше диаметр круга, тем больше его частота вращения.

Компоновка внутришлифовальных станков аналогична компоновке кругло-шлифовальных станков, однако у них отсутствует задняя бабка. Инструмент расположен на консольном шпинделе шлифовальной бабки, которая установлена на столе, совершающем возвратно-поступательное продольное перемещение. Производительность шлифования снижается из-за работы с малыми подачами и глубинами резания консольно-расположенного круга. Основную схему внутреннего шлифования можно реализовать двумя методами.

При шлифовании первым методом заготовки часто закрепляют в трехкулачковом патроне (рис. 75, а). Если наружная поверхность заготовки несимметрична относительно оси отверстия, применяют четырехкулачковые патроны или зажимные приспособления.

Рис. 75. Схема внутреннего шлифования

Назначение движений при обработке на внутришлифовальных станках такое же, как при обработке на кругло-шлифовальных, что позволяет шлифовать отверстия на всю длину либо часть их длины, когда необходимо обработать лишь определенные участки. На внутришлифовальных станках обрабатывают также внутренние торцовые поверхности. Внутренние фасонные поверхности шлифуют специально заправленным кругом методом врезания. Так можно получать фасонные кольцевые канавки различной формы. Внутренние конические поверхности шлифуют, поворачивая переднюю бабку так, чтобы образующая конуса расположилась вдоль направления продольного движения подачи. Сочетание различных поверхностей образует отверстия сложных конфигураций.

Заготовки больших размеров и массы шлифовать описанными выше методами нерационально. В этих случаях применяют второй метод – планетарное шлифование (рис.75, б), при котором заготовку неподвижно закрепляют на столе станка.