- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

Для обработки заготовок на сверлильных станках применяют сверла, зенкеры, развертки, метчики и комбинированные инструменты.

Рис. 63. Части, элементы и геометрические параметры спирального сверла

Сверла по конструкции подразделяют на спиральные, центровые и специальные. Наибольшее распространение получили спиральные сверла. Спиральное сверло (рис. 63) имеет рабочую часть l1 шейку l2, хвостовик l3 и лапку l4. Хвостовик служит для закрепления сверла на станке, лапка предохраняет хвостовик при выбивании сверла из шпинделя станка. Рабочая часть имеет режущую l6 и направляющую l6 части с винтовыми канавками. Кроме двух главных режущих кромок на рабочей части сверла есть поперечная и вспомогательные режущие кромки. Основную работу по резанию выполняют главные режущие кромки, образованные пересечением передних и задних поверхностей. Вдоль винтовых канавок расположены две узкие ленточки, обеспечивающие направление сверла при резании.

Зенкеры используют для обработки отверстий, полученных литьем, ковкой или сверлением. По виду обрабатываемых поверхностей зенкеры делят на цилиндрические (рис. 64, а) и конические. Их делают цельными с коническими хвостовиками, насадными, а также с припаянными пластинами из инструментального материала. Цельный спиральный зенкер отличается от сверла большим числом режущих кромок и отсутствием поперечной режущей кромки. В настоящее время широкое распространение получили сверла и зенкеры, оснащенные повторно не затачиваемыми пластинами из твердых сплавов с механическим креплением.

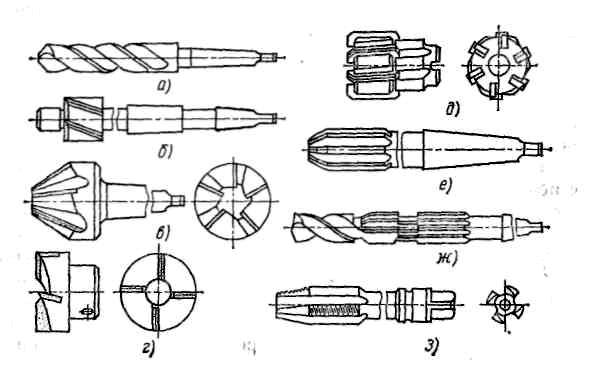

Рис. 64. Инструменты для обработки отверстий на сверлильных станках.

Зенковки (рис. 64, в) и цековки (рис.64, б, г) – многолезвийные режущие инструменты для обработки конических, цилиндрических и торцовых входных участков отверстий.

Развертки – многолезвийный инструмент для окончательной обработки отверстий. По форме обрабатываемого отверстия различают развертки цилиндрические (рис. 64 д, е) и конические, по конструкции – цельные (рис. 64, ё) и со вставными зубьями (рис. 64, д), цельные c хвостовиком и насадные.

В крупносерийном и массовом производстве для повышения производительности применяют комбинированный инструмент (рис. 64, ж).

Метчики (рис. 64, з) предназначены для нарезания внутренней резьбы и представляют собой винт, на котором прорезаны прямые или винтовые канавки, в результате чего образуются режущие кромки. Режущие инструменты закрепляют в шпинделе станка с помощью различных приспособлений.

13.1.3. Схемы обработки на сверлильных станках

На сверлильных станках производят сверление, зенкерование, развертывание, зенкование, цекование, нарезание резьбы и обработку сложных комбинированных поверхностей (рис. 65). Сверлением (рис. 65, а) получают сквозные и глухие цилиндрические отверстия. Рассверливание (рис. 65, б) спиральным сверлом производят для увеличения диаметра отверстия. Диаметр отверстия под рассверливание выбирают так, чтобы поперечная режущая кромка в работе не участвовала. Зенкерование (рис. 65, в) также применяют для увеличения диаметра отверстия заготовки. В отличие от рассверливания зенкерование обеспечивает большую производительность и точность обработки.

Рис. 65. Схемы обработки поверхностей на сверлильных станках

Развертыванием (рис. 65, г) получают высокую точность и малую шероховатость обработанной поверхности. Развертывают цилиндрические и конические отверстия. Для развертывания конических отверстий цилиндрические отверстия в заготовке сначала обрабатывают коническим ступенчатым зенкером (рис. 65, л), затем конической разверткой (рис. 65, н) со стружкоразделительными канавками и окончательно – конической разверткой (рис. 65, о) с гладкими режущими кромками.

Зенковкой обрабатывают конические (рис. 65, е) углубления под головки болтов и винтов. Некоторые зенковки имеют направляющую часть, которая обеспечивает соосность конического углубления и основного отверстия. Цекованием обрабатывают цилиндрические углубления (рис. 65, д) и торцовые плоскости (рис. 65, ж, з), которые являются опорными поверхностями головок болтов, винтов, гаек. Перпендикулярность торца по отношению к основному отверстию достигается наличием направляющей части у цельной цековки (рис.65, д, ж) и у пластинчатого резца (рис. 65, з). Нарезание резьбы (рис. 65, к) производят метчиком. Комбинированным инструментом получают сложные поверхности (рис. 65. и, л).

Рассмотренные работы выполняют не только на сверлильных станках. Они могут быть осуществлены на всех станках, исполнительные органы которых могут обеспечивать вращательное главное движение и поступательное движение подачи (токарных, фрезерных, расточных и др.). Это позволяет уменьшить цикл изготовления детали, сократить потребное оборудование и увеличить производительность труда.