- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

9.2.1.Электрическая дуговая сварка

Электрическая дуговая сварка является одним из наиболее распространенных способов сварки плавлением (рис. 42).

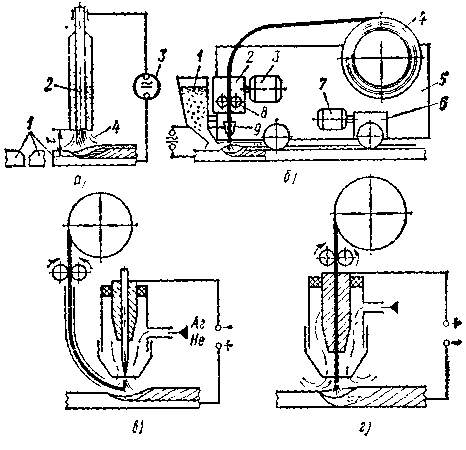

Рис. 42. Схемы дуговых способов сварки плавлением:

а – ручной; б – автоматической под флюсом; в – неплавящимся электродом в защитных газах; г – плавящимся электродом в защитных газах.

К свариваемым заготовкам 1 (рис. 42, а) и к электроду 2 подводится постоянный или переменный ток от специального источника тока 3 и возбуждается электрическая сварочная дуга 4 – стабильный электрический разряд в ионизированных парах или газах. Электропроводимость промежутка 1, в котором возбуждается и функционирует дуга, обусловлена электронами и ионами, возникающими в результате термической ионизации. Температура, необходимая для ионизации в момент возбуждения дуги, получается вследствие выделения теплоты при коротком замыкании электрода на деталь; в установившемся процессе ионизация происходит под действием высокой температуры дуги.

Максимальная температура дуги наблюдается в осевой ее части и составляет 60000С. На поверхностях электродов температура обычно близка к температуре кипения материала электродов. Тепловая мощность дуги зависит от величины силы тока и напряжения. Меньшая часть теплоты сварочной дуги теряется в окружающей атмосфере, а большая часть идет на нагрев и плавление основного и присадочного металлов.

Для питания сварочной дуги применяют специальные источники тока, по своим характеристикам существенно отличные от источников тока для освещения, питания электродвигателей, тепловых установок и др. Сварочные источники тока должны обеспечивать стабильную дугу при относительно невысоком напряжении и легкое регулирование величины тока, постоянство тока при изменении длины дуги и должны безаварийно выдерживать режим короткого замыкания. Применяют источники переменного тока (сварочные трансформаторы) и постоянного тока (генераторы или выпрямители), которые обеспечивают большую стабильность дуги и поэтому предпочтительнее.

Дуговую сварку можно выполнить плавящимся и неплавящимся электродами. В качестве плавящегося электрода рекомендуют применять металлический стержень состава, идентичного составу свариваемых заготовок. В качестве неплавящегося электрода применяют, как правило, вольфрамовый стержень. Сварку неплавящимся электродом можно вести без присадки или с применением присадочного материала, подаваемого непосредственно в дугу. Разновидности дуговой сварки плавлением различают в зависимости от степени автоматизации и рода защиты расплавленного металла от воздействия окружающей атмосферы.

9.2.1.1. Ручная дуговая сварка

При ручной дуговой сварке (рис.42, а) возбуждение дуги, ее поддержание, опускание электрода по мере его плавления и перемещение электрода вдоль свариваемых заготовок осуществляет сварщик.

В качестве электродов в этом случае применяют прутки из сварочной проволоки, покрытые специальным составом. В покрытия электрода вводят элементы, способствующие стабилизации дуги и осуществляющие защиту расплавленного металла от вредного воздействия окружающей среды, раскисление и легирование металла шва. По назначению электроды подразделяют: для сварки конструкционных углеродистых, низколегированных и легированных сталей, а также цветных металлов и сплавов и для наплавочных работ. Основным требованием, предъявляемым к электродам, является обеспечение необходимой прочности и нужного структурного состава металла шва.

Электроды подразделяют на типы, обозначаемые буквой Э и последующей цифрой, указывающей предел прочности металла шва, выполненного данным электродом. Например, Э-42, Э-55, ... Э-125 и т. д. Электроды каждого типа могут иметь несколько марок, определяющих систему легирования металла шва. На практике чаще всего применяют электроды диаметром 2÷6 мм. Чем больше толщина свариваемого металла, тем больше должен быть диаметр электрода. Ручную дуговую сварку широко применяют в машиностроении при сварке заготовок из сталей и цветных металлов благодаря своей универсальности и возможности вести процесс во всех пространственных положениях: нижнем, вертикальном, потолочном. Основные недостатки этого способа – малая производительность и необходимость высокой квалификации оператора.