- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

9.1.3.Сварка трением

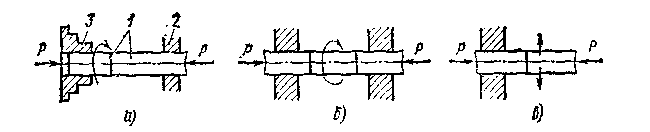

Сварка трением образует соединение в результате пластического деформирования заготовок, предварительно нагретых в месте контакта теплотой, выделившейся в результате их трения (рис. 40). Основным отличием ее от других видов сварки давлением с подогревом является способ введения тепла в свариваемые поверхности. Свариваемые заготовки 1 устанавливают соосно в зажимах машины, один из которых 2 неподвижен, а второй 3 может иметь вращательное и поступательное – вдоль оси заготовок – движение (рис. 37, а). Заготовки сжимаются силой Р и включается механизм вращения. На соединяемых поверхностях возникают силы трения; работа на преодоление этих сил превращается в теплоту, выделяющаяся на поверхности трения. При температуры поверхностей 980÷13000С вращение резко прекращают и заготовки дополнительно сдавливают (процесс проковки).

Рис. 40. Схема сварки трением

Иногда сварку трением производят через промежуточный вращаемый элемент (рис. 40, б) или заменяя вращательное движение вибрацией (рис. 40, в). Сваркой трением можно сваривать заготовки диаметром от 0,75 до 140 мм. Главные из ее достоинств – высокая производительность, малая энергоемкость процесса, возможность сварки заготовок из материалов различных сочетаний, стабильность качества и отсутствие таких вредных факторов, как ультрафиолетовое излучение, газовые выделения, брызги.

9.1.4. Холодная сварка

Холодная сварка – один из способов сварки давлением без подогрева. Для ее осуществления с соединяемых поверхностей вращающейся металлической щеткой, шабрением и последующим обезжириванием тщательно удаляют окислы и загрязнения. Детали 1, подлежащие сварке, помешают между неподвижным 3 и подвижным 2 пуансонами (рис.41). Оба пуансона имеют выступы, которые при сварке должны быть полностью вдавлены в поверхность металла. Это необходимо для создания значительного пластического течения металла и удаления из зоны контакта загрязненного слоя.

Рис. 41. Схемы холодной сварки: а – точечной, б – по контуру

Необходимая величина пластической деформации зависит от силы Р, свойств металла, толщины заготовки и способа подготовки поверхности. Холодную сварку применяют для соединения заготовок из цветных металлов и сплавов, для заварки оболочек кабелей, сварки корпусов полупроводниковых приборов, а также в электромонтажном производстве для сварки проводов, шин, троллейных токопроводов и др.

9.2.Сварка плавлением

При сварке плавлением силы межатомарного взаимодействия возникают между материалами двух свариваемых заготовок, находящихся в месте соединения в жидком состоянии. Для получения неразъемного соединения кромки свариваемых заготовок расплавляются с помощью мощного источника теплоты; расплавленный металл образует общую сварочную ванну, смачивающую оставшуюся твердой поверхность соединяемых элементов. При этом происходит смешивание расплавленного металла соединяемых заготовок и установление межмолекулярных связей. В процессе расплавления устраняются все неровности поверхностей, органические пленки, адсорбированные газы, окислы и другие загрязнения, мешающие сближению атомов. По мере удаления источника нагрева жидкий металл остывает, начинается процесс кристаллизации с образованием сварного шва, соединяющего заготовки в единое целое. Кристаллизация начинается от частично оплавленных зерен основного металла и заканчивается обычно в центре шва, где происходит встреча двух фронтов кристаллизации, начинающихся от кромок свариваемых заготовок. Сварку можно осуществлять расплавлением только кромок свариваемых заготовок, либо дополнительно к этому расплавляется присадочный металл, как правило, металл электрода.

В зависимости от типа выбранного источника теплоты сверку плавлением можно подразделять на разновидности, название которых указывает на тип примененного источника энергии, например, электродуrовая сварка плавлением, электронно-лучевая сварка плавлением, ацетилено-кислородная и т. п.

Металл сварного шва, полученный при сварке плавлением, по своей структуре и химическому составу существенно отличается от металла свариваемых заготовок, так как в процессе расплавления в сварочной ванне происходят металлургические процессы: испарение и окисление некоторых элементов, поглощение газов, легирование, диффузия и др. Полученный в процессе сварки плавлением сварной шов имеет литую структуру. Основной металл заготовок, прилегающий к сварному шву, в процессе сварки нагревается до значительных температур, в результате чего в нем происходят структурные изменения – укрупнение зерен, выделение новых фаз, появление новых структур типа закалочных. Зону основного металла, прилегающего к сварному шву, в которой происходят структурные изменения, вызываемые нагревом при сварке, называют зоной термического влияния (ЗТВ). Сварной шов, ЗТВ и основной металл называют сварным соединением.

Механические, антикоррозионные, магнитные и другие свойства сварного соединения могут существенно отличаться от свойств основного металла. При сварке стремятся к получению равнопрочного соединения, то есть равенству всех его показателей с показателями основного металла. К сварке плавлением относится и наплавка металлов, широко применяемая, как при изготовлении новых конструкций, так и при ремонтных работах. Наплавкой называют процесс нанесения слоя металла на нагретую до расплавления поверхность заготовки. Наплавка необходима для создания на поверхности слоя металла, обладающего особыми свойствами, либо для восстановления размеров изношенных деталей.