- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

8.3.4.2.Формоизменяющие операции

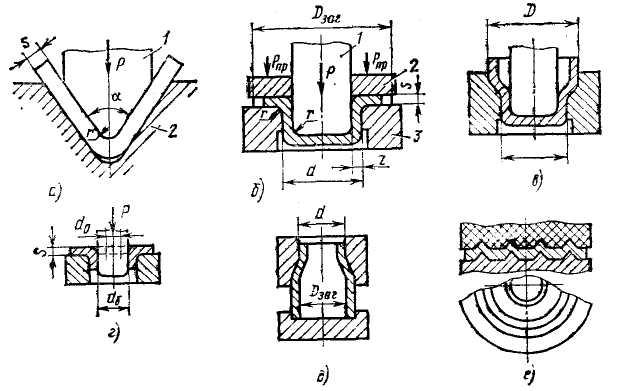

Формоизменяющие операции – гибка, вытяжка, отбортовка, обжим, раздача, рельефная формовка выполняются пластической деформацией металла без разрушения заготовок (рис. 34).

8.3.4.2.1. Гибка

Гибка – придание заготовке криволинейной формы или изменение кривизны заготовки. При гибке пластически деформируется только участок заготовки в зоне контакта с пуансоном (рис. 34, а): наружные слои растягиваются, а внутренние (обращенные к пуансону) сжимаются.

Рис. 34. Формоизменяющие операции

При снятии нагрузки растянутые слои заготовки упруго сжимаются, а сжатые растягиваются, что приводит к изменению угла гибки. Это нужно учитывать соответствующей поправкой на угол гибки.

8.3.4.2.2. Вытяжка

Вытяжка

– образование полой

детали из плоской или полой заготовки

(рис. 34, б). Вырубленную

заготовку диаметром D

укладывают

на плоскость матрицы 3

вручную или автоматическим

подающим устройством. Пуансон 1

надавливает на

заготовку, и она, смещаясь в отверстие

матрицы 3,

образует стенки

вытянутой детали. Формоизменение при

вытяжке оценивают коэффициентом вытяжки

![]() ,

который в зависимости от механических

характеристик металла и условий вытяжки

не должен превышать 1,8÷2,1. ПриD-d>(18÷20)S

возможна потеря устойчивости фланца,

образуются складки при вытяжке. Их

предотвращают прижимом 2

фланца заготовки к

матрице.

,

который в зависимости от механических

характеристик металла и условий вытяжки

не должен превышать 1,8÷2,1. ПриD-d>(18÷20)S

возможна потеря устойчивости фланца,

образуются складки при вытяжке. Их

предотвращают прижимом 2

фланца заготовки к

матрице.

Детали с большим формоизменением заготовки получают за несколько операций вытяжки с постепенным уменьшением диаметра полой детали и увеличением его высоты (рис. 34, в). Промежуточный отжиг для устранения наклепа позволяет увеличить kв до 1,4÷1,6. Опасность разрушения заготовок устраняют также скруглением кромок пуансонов и матриц r=(5÷10)S и применением правильно подобранных смазок для уменьшения сил трения между поверхностями заготовок и инструмента.

8.3.4.2.3. Отбортовка

Отбортовка – образование борта (горловины) вокруг отверстия в заготовке (рис. 34, г). Допустимое без разрушения формоизменение характеризуют коэффициентом отбортовки:

![]() ,

,

где:

![]() – диаметр отверстия в плоской заготовке.

Коэффициент

– диаметр отверстия в плоской заготовке.

Коэффициент![]() зависит от

механических характеристик металла

заготовки и ее относительной толщины

(то есть отношение толщины к диаметру

заготовки) и

не превышает 1,2÷1,8. Наиболее производительна

пробивка отверстий под отбортовку, но

из-за наклепа и заусенцев уменьшается

допустимое значение

зависит от

механических характеристик металла

заготовки и ее относительной толщины

(то есть отношение толщины к диаметру

заготовки) и

не превышает 1,2÷1,8. Наиболее производительна

пробивка отверстий под отбортовку, но

из-за наклепа и заусенцев уменьшается

допустимое значение

![]() ,

поэтому лучше комбинировать пробивкуg

последующим

рассверливанием отверстий. Отбортовку

применяют для изготовления кольцевых

деталей с фланцами и для образования

уступов в деталях для нарезания резьбы,

сварки или сборки, а также для увеличения

жесткости конструкции при малой ее

массе.

,

поэтому лучше комбинировать пробивкуg

последующим

рассверливанием отверстий. Отбортовку

применяют для изготовления кольцевых

деталей с фланцами и для образования

уступов в деталях для нарезания резьбы,

сварки или сборки, а также для увеличения

жесткости конструкции при малой ее

массе.

8.3.4.2.4.Обжим

Обжим – уменьшение периметра поперечного сечения концевой части полой заготовки производится заталкиванием заготовки в сужающуюся полость матрицы (рис. 34, д). За один переход можно получить d=(0,7÷0,8)D3ar. Для большего формоизменения делают несколько последовательных операций обжима.

8.3.4.2.5. Раздача

Раздача – увеличение периметра поперечного сечения заготовки коническим пуансоном (операция, противоположная обжиму). Рельефная формовка – местное деформирование заготовки для образования рельефа в результате уменьшения толщины заготовки (рис. 34, е). Формовкой получают выступы на заготовке, ребра жесткости и т. п. в металлических штампах. Иногда пуансоном или матрицей служит эластичная среда, например, резиновая подушка.

Штампы для листовой штамповки делятся по технологическому признаку в зависимости от выполняемой операции (вырубные, гибочные, вытяжные и т. д.). В зависимости от числа выполняемых операций различают одно– и многооперационные штампы. Многооперационные штампы бывают последовательного действия, то есть операции выполняются последовательно при перемещении заготовки по нескольким рабочим позициям штампа (рис. 34 б), и совмещенного действия, то есть операции выполняются на одной позиции.

Для массового и крупносерийного производства целесообразно применять сложные и совершенные штампы. Для штамповки небольшого числа деталей (мелкосерийное производство) сложные и дорогостоящие штампы применять нерационально. В таких случаях применяют упрощенные и быстропереналаживаемые штампы. При штамповке эластичными средами только один рабочий элемент (пуансон или матрицу) изготовляют из металла. Другим рабочим элементом служит эластичная среда: резина, пластмасса (полиуретан) или жидкость. Для высокоскоростной штамповки – взрывом, электрогидравлическим ударом или электромагнитным полем не требуется дорогостоящего прессового оборудования, штампы просты по конструкции. Импульсным приложением нагрузки разгоняют заготовку до больших скоростей, достигающих 150 м/с, накопленная заготовкой, кинетическая энергия расходуется на ее деформирование матрицей или пуансоном. Процесс штамповки длится тысячные доли секунды.