- •Методичні

- •Лабораторна робота № 1

- •Зміст роботи

- •Короткі теоретичні відомості

- •1. Інструментальні матеріали

- •2. Токарні різці. Класифікація, будова, геометричні параметри, контроль

- •Елементи рухів в процесі різання

- •Геометричні параметри різця

- •Елементи леза різця.

- •Загальні визначення кутів різця.

- •Головні кути різця.

- •Нормальні кути різця.

- •Кути різця в інструментальній системі координат

- •Кути різця в статичній системі координат

- •Геометричні параметри різця в кінематичній системі координат.

- •Вплив установки різця, відносно осі деталі на його кути.

- •Вплив кутів різця на процес різання.

- •Міністерство освіти і науки України

- •Лабораторна робота №2

- •Зміст роботи

- •Теоретичні відомості

- •Вплив різних факторів на коефіцієнт усадки стружки

- •Методи визначення коефіцієнта усадки стружки

- •Порядок виконання лабораторної роботи

- •Тернопільський національний технічний університет

- •Перелік контрольних питань.

- •Лабораторна робота №3

- •Конструкція спірального свердла

- •1.Класифікація свердел

- •Системи координатних площин і координатні площини

- •Перові, гарматні, кільцеві, центрувальні, шнекові, гвинтівочні свердла

- •Порядок і методика виконання роботи.

- •Визначення передніх кутів свердла

- •Перелік контрольних питань.

- •Лабораторна робота № 4

- •Зміст роботи

- •Теоретичні відомості про сили різання при сверлінні

- •Прилади для вимірювання сил різання

- •Будова і принцип роботи дротяного тензодатчика

- •Принцип роботи динамометра

- •Тарування свердлильного динамометра

- •Обробка результатів

- •Перелік контрольних питань.

- •1.1.Динамометри стиску типу дос-0,1-дос-0,5

- •1.2.Динамометри розтягу типу дос-0,1-дос-0,5

- •1.3. Динамометри стиснення типу дос-1 - дос-5

- •Вказівки до відповідей на запитання.

- •Вказівки до задачі

- •Методичні вказівки до розв'язання задачі №1

- •Розв’язання.

- •Паспортні дані токарних металорізальних верстатів

- •Задача 2.1

- •Методичні вказівки до розв'язання задачі 2.1

- •Приклад розвязку задачі 1

- •Приклад розвязку задачі 2

- •2. Назначаємо глибину різання

- •3. Визначаємо подачі

- •4. Назначаємо період стійкості свердла

- •1. Вибір різального інструмента

- •2. Швидкість різання

- •3. Сила і потужність різання

- •5. Аналіз розрахованого режиму різання

Прилади для вимірювання сил різання

Прилади призначені для вимірювання складових сил різання називають динамометрами. Якщо динамометр вимірює одну складову, то він називається однокомпонентним, дві – двокомпонентним, три – трикомпонентним.

Для дослідження процесу різання при свердлінні, зенкеруванні, розвертуванні, нарізанні різі мітчиком застосовуються двокомпонентні динамометри, які вимірюють складову силу різання, направлену вздовж осі інструменту, і крутний момент.

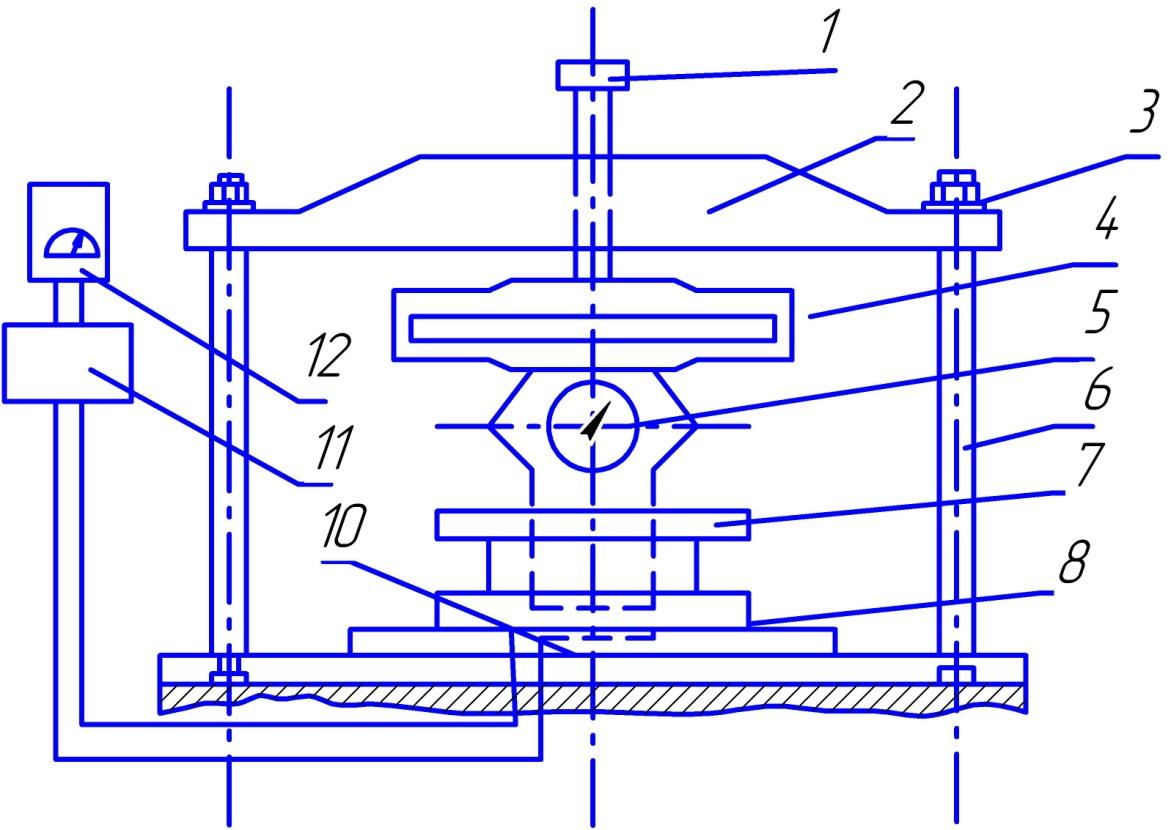

На рисунку 6 зображено будову свердлильного динамометра, який використовується в даній лабораторній роботі.

Стержень 3 встановлений через підшипники 4, 5 в стакані 6, який в свою чергу кріпиться болтами до установочної плити 7. В паз, виготовлений по торцю стакана, вставляється тензометрична балка 8 з тензодатчиком 9, яка защімлюється між стаканом і установочною плитою. В стержень 3 вкручено болт 10, який служить для передачі крутного моменту на тензобалку 11 з датчиком 12, яка вмонтована в пази фланців стакана.

Будова і принцип роботи дротяного тензодатчика

На рисуноку 4.7 зображено будову дротяного тензотачика, який складається з дротяної решітки 1, паперу 2 і виводів 3. При деформації тензодатчика деформується дротяна решітка, яка при цьому змінює свій опір, а також і силу струму, який проходить через решітку.

Величина зміни струму тензодатчика залежить від сили, прикладеної до тензобалки і фіксується через підсилювач міліамперметрами.

Рисунок 4.6 Дротяний тензодатчик.

Принцип роботи динамометра

В стержень 3 за допомогою болта 2 закріплюють деталь 1, в якій висвердлюють отвір певного діаметра. Осьова сила при цьому через стержень 3 та шарик 13 діє на тензобалку 8, деформуючи її, а також наклеєний на неї датчик 9.

Крутний момент від свердління передається через стержень 3 і болт 10 на тензобалку 11 з тензодатчиком 12 і також деформує їх.

Рисунок 4.7 Динамометр.

Тарування свердлильного динамометра

Для

тарування динамометра по осьовій силі

![]() складаємо пристрій показаний на рисунку

8, який складається з двох вертикальних

стояків 6, закріплених в пазах стола

свердлильного верстата 9. У верхній

частині стояків при допомозі гайок 3

закріплена траверса 2 з ґвинтом 1. Між

свердлильним динамометром 7 і торцем

ґвинта закріплений зразковий динамометр

Токарєва 4 з індикатором 5. Тарування

свердлильного динамометра проводять

в наступній послідовності:

складаємо пристрій показаний на рисунку

8, який складається з двох вертикальних

стояків 6, закріплених в пазах стола

свердлильного верстата 9. У верхній

частині стояків при допомозі гайок 3

закріплена траверса 2 з ґвинтом 1. Між

свердлильним динамометром 7 і торцем

ґвинта закріплений зразковий динамометр

Токарєва 4 з індикатором 5. Тарування

свердлильного динамометра проводять

в наступній послідовності:

І. Навантаження

а) створюють попередній натяг ґвинтом 1 для ліквідації зазорів в системі;

б) виставляють на «нуль» стрілку міліамперметра 12 (за допомогою ручки керування тензостанції 11 і стрілки індикаторної головки 5);

в)

закручуючи ґвинт 1, створюють навантаження

(![]() =50

кг) на динамометр Токарєва 4; відлік сили

(величини навантаження) роблять по шкалі

індикатора 5, керуючись паспортом

динамометра 4;

=50

кг) на динамометр Токарєва 4; відлік сили

(величини навантаження) роблять по шкалі

індикатора 5, керуючись паспортом

динамометра 4;

г) навантаження з динамометра 4 передається на стержень динамометра 7, а далі через кульку 10 на балочку, на якій наклеєний тензодатчик 8. Внаслідок деформації тензодатчика змінюється його опір. Це викликає зміну струму в електричному колі тензостанції 11 (підсилювача). Цю зміну струму після її підсилення ми і бачимо на міліамперметрі 12;

д)

записуємо величину навантаження

динамометрів (в кг) і покази міліамперметра

12 (в

![]() )

в колонку «навантаження» табл.1. Далі

процес повторюється по пунктах в-д до

)

в колонку «навантаження» табл.1. Далі

процес повторюється по пунктах в-д до![]() == 450 кг з інтервалом навантаження

== 450 кг з інтервалом навантаження![]() .

Відлік навантаження в кг проводити у

відповідності з паспортом зразкового

динамометра.

.

Відлік навантаження в кг проводити у

відповідності з паспортом зразкового

динамометра.

2.

Розвантаження

динамометра заключається в тому, що

починаючи з

![]() не міняючи інтервалу

не міняючи інтервалу![]() знімається навантаження із динамометра

до

знімається навантаження із динамометра

до![]() =0.

Одночасно із зміною

=0.

Одночасно із зміною![]() фіксується зміна показів міліамперметра

12, і ці покази заносяться в табл. 1 в

колонку «розвантаження».

фіксується зміна показів міліамперметра

12, і ці покази заносяться в табл. 1 в

колонку «розвантаження».

Для

тарування динамометра по

![]() складаємо пристрій

(див. рисунок 8),

який складається з опорної плити 1,

нерухомо закріпленої при допомозі болта

2 до станини верстата 3. У верхній частині

динамометра 4 закріплений

Г-подібний

важіль 5 з упорним ґвинтом 6, який одним

із своїх торців упирається в контрольний

динамометр 7, вільно установлений на

опорній

плиті 1.

складаємо пристрій

(див. рисунок 8),

який складається з опорної плити 1,

нерухомо закріпленої при допомозі болта

2 до станини верстата 3. У верхній частині

динамометра 4 закріплений

Г-подібний

важіль 5 з упорним ґвинтом 6, який одним

із своїх торців упирається в контрольний

динамометр 7, вільно установлений на

опорній

плиті 1.

Сила P, яка створюється ґвинтом з однієї сторони фіксується контрольним динамометром 7 при допомозі індикаторної головки 8, а з другої сторони передається через важелі 5 і 9 та болта 10 на балочку з тензодатчиком 11. Зміна струму, внаслідок деформації тензодатчика фіксується міліамперметром 12 після підсилення на тензостанції 13.

Процес

тарування свердлильного динамометра

по

![]() проходить в тій же послідовності) що і

по

проходить в тій же послідовності) що і

по![]() ,

з врахуванням, що момент який виникає

внаслідок створення гвинтом 17 силиP

буде дорівнювати

,

з врахуванням, що момент який виникає

внаслідок створення гвинтом 17 силиP

буде дорівнювати

![]()

де P – визначається показами Індикаторної головки (5-10 поділок) з послідуючим переводом в кілограми згідно паспорта зразкового динамометра;

L – довжина плеча по якому діє сила P (L = 100 мм).

Дані

отримані при таруванні динамометра по

![]() заносимо в таблицю 4.2.

заносимо в таблицю 4.2.

Таблиця 4.1

|

Діапазон чутливості тензостанції | ||||

|

№ |

навантаження |

розвантаження | ||

|

п/п |

|

|

|

|

|

1. 2. 3. ... 10. |

0 50 100 ... 450 |

|

450 400 350 ... 0 |

|

Таблиця 4.2

|

Діапазон чутливості тензостанції | ||||

|

№ |

навантаження |

розвантаження | ||

|

п/п |

|

|

|

|

|

1. 2. 3. ... 7. |

0 Mкр1 Mкр2 ... Mкр max |

|

Mкр max Mкр6 Mкр5 ... Mкр0 |

|

Рисунок 4.8 Пристпій для тарування динамометра

Рисунок 4.9 Пристпій для тарування динамометра

ПОРЯДОК ВИКОНАННЯ ЛАБОРАТОРНОЇ РОБОТИ

Лабораторна робота проводиться в три етапи. На першому етапі тарируємо свердлильний динамометр. На другому етапі при незмінному діаметрі свердла змінюємо подачу (наприклад, 0.1, 0.14, 0.2, 0.28 об/мм), а на третьому етапі при незмінній подачі змінюємо діаметр свердла (наприклад, 5, 8, 11, ... мм).

Перший етап.

1.

Складаємо прилад згідно рисунку 8 і

тарируємо свердлильний динамометр по

![]() .

.

2.

Складаємо прилад згідно рисунку 9 і

тарируемо свердлильний динамометр по

![]() .

.

Другий етап.

1. Закріплюємо свердло в шпиндель верстата.

2. Закріпляємо заготовку в динамометр.

3.

Встановлюємо задану подачу

![]() і оберти шпинделяn

.

і оберти шпинделяn

.

4.

Включаємо верстат і свердлимо отвір у

заготовці на глибину 3-4 мм, одночасно

зафіксовуючи покази міліамперметрів

протарированих по

![]() і

і![]() .

.

5.

Встановлюємо подачу

![]() і працюємо по п.4.

і працюємо по п.4.

6.

Встановлюємо подачу

![]() і працюємо по п.4.

і працюємо по п.4.

Третій етап.

1. Встановлюємо задану подачу і оберти шпинделя.

2.

Закріплюємо свердло діаметром

![]() в шпиндель верстата.

в шпиндель верстата.

3. Включаємо верстат і свердлимо отвір в заготовці на глибину 3-4 мм одночасно фіксуючи покази міліамперметрів.

4.

Закріплюємо свердло діаметром

![]() і працюємо по п.3.

і працюємо по п.3.

5.

Закріплюємо свердло діаметром

![]() і працюємо по п.3.

і працюємо по п.3.