- •Вводная часть

- •Нормативные ссылки

- •Основные требования к исходной заготовке

- •Сортамент и основные требования к продукции

- •Краткая техническая характеристика оборудования

- •Планирование прокатки

- •Посадка в печи и нагрев металла

- •Прокатка металла в черновой группе

- •Прокатка металла в чистовой группе

- •Температурно-деформационно-скоростные режимы прокатки и охлаждения полос

- •Удаление окалины

- •Смотка полос

- •Передача рулонов в цхп и на участок отделки

- •Перевалка валков и их эксплуатация

- •Техническое обслуживание оборудования

- •Особенности транзитной прoкатки

- •Особенности производства некоторых важнейших видов проката

- •Контроль состояния оборудования, технологического процесса и качества прокатываемого металла

- •Метрологическое обеспечение

- •Требования безопасности

- •Требования охраны окружающей среды

- •Требование гост 4041

- •Требование en10051

- •Требование аstm a568m

-

Особенности производства некоторых важнейших видов проката

-

Особенности прокатки судостали (по ГОСТ 5521)

-

Для прокатки на полосы толщиной 6 - 8 мм рекомендуется назначать металл с содержанием углерода ближе к верхнему пределу, установленному «Регламентом химического состава»

-

Прокатку полос осуществляется в поле минусовых допусков, при этом фактическая масса партии не должна превышать расчетную более чем на 5 %. По требованию потребителя масса партии не должна превышать расчетную и отклоняться от нее более, чем на минус 5 %, что обеспечивается выполнением настройки стана в соответствии с таблицей 17.1.

Таблица 17.1 Контрольная толщина полос при прокатке судостали

|

Номинальная толщина, мм |

Предельные минусовые отклонения, мм |

Фактическая толщина на основной длине по показаниям толщиномера при ширине, мм |

||||

|

до 1250 мм |

св. 1250 мм |

|||||

|

минимум |

максимум |

минимум |

максимум |

|||

|

4,0 4,5 5,0 5,5 6,0 6,5 7,0 7,5 8,0 |

-0,3 |

3,92 4,42 4,92 5,42 5,92 6,42 6,92 7,42 7,92 |

4,00 4,50 5,00 5,50 6,00 6,50 7,00 7,50 8,00 |

3,94 4,44 4,94 5,44 5,94 6,44 6,94 7,44 7,94 |

4,00 4,50 5,00 5,50 6,00 6,50 7,00 7,50 8,00 |

|

|

Примечание: плюсовой допуск по толщине в соответствии с ГОСТ 19903 (приложение И). |

||||||

-

Температурно-скоростные режимы прокатки и охлаждения приведены в таблице 10.1

-

В сменных рапортах моталок дополнительно указывают скорость прокатки в последней клети, которую вводит в компьютерную систему контролер ОТК на моталках.

-

Особенности производства рифленых полос с чечевичным и ромбическим рифлением

-

Для производства рифленых полос используют как плавочный металл, так и слябы, объединенные в сборные партии.

-

Во избежание забуривания моталок, максимальная масса слябов для полос шириной 1250 мм и менее не должна превышать значений, приведенных в таблице 17.5. При допустимой массе слябов менее 8000 кг, рекомендуется использовать слябы длиной (3800 – 4800) мм или (2800 – 3100) мм, получаемые путем порезки раската на слябинге на три или четыре части, или разрезать подкат перед чистовой группой пополам (определяется в конкретном случае фабрикатором на основании таблицы 17.2).

Таблица 17.2 Максимальная масса слябов при прокатке для рифленых полос

|

Ширина полос, мм |

Максимальная масса слябов, кг для рифленых полос толщиной |

|

|

4-5,5 мм высота рифа 1,2 мм |

5,6-8,0 мм высота рифа 1,4 мм |

|

|

До 1060 |

6500 |

6900 |

|

Св. 1060 до 1100 |

6800 |

7300 |

|

Св. 1100 до 1150 |

7200 |

7700 |

|

Св. 1150 до 1200 |

7600 |

8100 |

|

Св. 1200 до 1250 |

8000 |

8400 |

-

Рифленый валок устанавливают верхним в клеть №9 или в №10.

-

Рекомендуется использовать рифленые валки, легированные медью, имеющие твердость 63 - 69 единиц по Шору).

-

Минимально допустимая глубина канавки (лунки) на рифленом валке, подлежащем установке в клеть должна составлять:

1) для полос толщиной от 4,0 мм до 5,0 мм – 1,00 мм;

2) для полос толщиной св. 5,0 мм до 6.0 мм – 1,40 мм;

3) для полос толщиной св. 6,0 мм до 8,0 мм – 1,60 мм.

-

Прокатку рифленого металла осуществляют в клети № 9 при выведенной клети № 10. Перед перевалкой опорных валков, как исключение, допускается прокатка рифленых полос в клети № 10, при этом твердость рифленого валка не должна превышать твердости опорного.

-

Относительные обжатия в клети с рифленым валком приведены в таблице 17.3.

-

Зазор между тянущими роликами моталок устанавливается с учетом толщины элементов рифления (на 0,6 - 1,6 мм больше толщины основания).

-

После прокатки настроечных полос каждого размера на участке моталок производят контроль их формы, размеров и элементов рифления, которые должны соответствовать требованиям стандартов и технических условий.

Таблица 17.3 Относительные обжатия в клети с рифленым валком

-

При отрицательных результатах контроль повторяют после корректировки настройки стана.Толщина основания, мм

Высота рифа, мм

по ТУ 14-2-1184

Относительное обжатие, %

Св. 4,0 до 5,5 вкл.

Св. 5,5 до 6,5 вкл.

Св. 6,5 до 7,5 вкл.

Св. 7,5 до 8,0 вкл.

0,5 - 1,5

0,7 - 2,1

0,7 - 2,1

0,8 - 2,4

16 - 25

16 - 25

15 - 25

14 - 25

-

При результатах замеров, близких к предельно допустимым значениям, рекомендуется контроль производить не реже, чем через каждые 15 рулонов.

-

Температурные параметры прокатки и охлаждения приведены в таблице 10.1.

-

В сменных рапортах моталок дополнительно указывают относительное обжатие в последней клети и высота элементов рифления, которые вводит в компьютерную систему контролер ОТК на моталках.

-

Особенности прокатки металла для Новомосковского трубного завода

-

Посадку металла в нагревательные печи производят партиями массой не менее 70 т, при передаче металла транзитом масса партии должна быть не менее садки ячейки нагревательных колодцев слябинга.

-

Прокатку металла для НМТЗ необходимо осуществлять только при удовлетворительном состоянии направляющих линеек и проводок.

-

Категорически запрещается использовать металл для НМТЗ в качестве настроечных полос после перевалки стана.

-

Перестройку стана на прокатку штрипсов толщиной 6,0-9,0 мм рекомендуется производить с полос толщиной не менее 4,0 мм.

-

Перед чистовой группой производят обрезку переднего и заднего концов раскатов.

-

Настройку непрерывной группы стана и режимы прокатки по клетям черновой и чистовой групп производят из условия получения минимальных серповидности и разноширинности по длине, а также прокатки в поле минусовых допусков, согласно таблицы 8.8 настоящей инструкции. При этом скорость последней клети должна быть для полос толщиной 6 мм не более 290 м/мин, толщиной 7-8 мм - не более 240 м/мин.

-

Контроль за настройкой последней чистовой клети и серповидностью полос осуществляет старший вальцовщик чистовой группы.

-

Температурные режимы прокатки и охлаждения приведены в таблице 10.1.

-

Настройка моталок должна обеспечивать качественную смотку полос и отсутствие отпечатков концов полосы на прилегающих витках рулона.

-

В сменных рапортах моталок дополнительно указывают скорость прокатки в последней клети, которую вводит в компьютерную систему контролер ОТК на моталках.

-

Особенности прокатки металла для цеха холодной прокатки

-

Назначение металла в прокатку осуществляется в соответствии с СТП 227-134. При этом, с целью обеспечения удовлетворительного профиля полос, старший мастер смены, принимая решение о посадке металла в методические печи, должен учитывать возможный износ валков чистовой группы на планируемое время прокатки.

-

Подкат для групп вытяжки “СВ”, “ОСВ” прокатывать с холодного или теплого всада.

-

Посадку металла в методические печи или передача транзитом осуществляют партиями массой не менее 70 т. В случае потерь металла при прокатке (забур, выброс, отбраковка и т.д.) минимально допустимой партией металла с назначением ЦХП считать 6 горячекатаных рулонов, кроме назначения «ХП АКР» и «ХП 10т». Если масса партии менее 70 т при посадке в нагревательные колодцы слябинга или методические печи, то решение о назначении плавки для ЦХП принимает УП комбината.

В случае разрыва плавки и прокатки ее частями (не менее 6 рулонов) вся плавка должна быть передана в ЦХП в течении 8 часов.

-

Масса слябов (по накладным слябинга) должна обеспечивать массу рулона не менее 5 т.

-

Запрещается прокатка для ЦХП после прокатки 110 км от начала кампании рабочих валков чистовых клетей и 18 000 т от начала кампании рабочих валков клети №4а. При прокатке в сутки более 10000 т допускается прокатка металла для ЦХП до 140 км от начала кампании рабочих валков клетей чистовой группы, при условии соблюдения профиля полосы и отсутствия замечаний ОТК по вкатанной окалине.

-

Температурно-скоростные режимы прокатки и охлаждения приведены в таблице 10.1, относительные обжатия в последней клети в соответствии с пунктом 10.6.

-

Рулоны должны соответствовать требованиям СТП 227-134 и СТП 227-197 (приведены в приложении К).

-

Контроль ширины, толщины, клиновидности кромок, асимметрии профиля, поперечной разнотолщинности и ширины полос осуществляют на одном из трех первых рулонов плавки-партии. Методика контроля приведена в разделе 19 (пункты 19.8, 19.9).

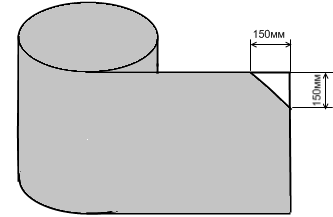

Для идентификации в ЦХП рулонов, от которых отобрали карточки для контроля размеров и качества поверхности полосы, производят на них обрезку верхнего угла заднего конца рулона согласно рисунка 17.1.

-

При отрицательных результатах контроль повторяют после корректировки настройки стана.

-

Допускается не производить замер толщины посредине поперечного сечения полосы под личную ответственность мастера смены.

Рисунок 17.1 – Обрезка верхнего угла рулона.

-

При результатах замеров, близких к предельно допустимым значениям, рекомендуется контроль производить не реже, чем через каждые 15 рулонов.

-

Контроль качества поверхности на наличие окалины и отпечатков осуществляют путем визуального осмотра полосы, снятой для контроля формы и размеров полос. В случае обнаружения дефектов прокатка прекращается до устранения причин.

-

Контроль телескопичности рулонов осуществляют визуально.

-

Рулоны, предназначенные для производства горячекатаного травленого металла (назначение ЦХП АКР), при обнаружении отступлений от требований СТП 227-197 в ЦХП по прямому назначению не передают.

-

Рулоны, предназначенные для производства холоднокатаного металла (ЦХП перекат), при обнаружении отступлений от требований СТП 227-134 передаются в ЦХП, если они соответствуют СТП-227-197.

-

Металл, прокатанный с отступлением от технологии, установленной настоящей инструкцией, может быть передан в ЦХП по прямому назначению под ответственность мастера стана.

-

В ЦХП могут быть переданы рулоны, отсортированные в линии стана, если они соответствуют требованиям к прокату для утилизации (СТП 227-197).

-

В сменных рапортах ОТК дополнительно фиксируют:

- клиновидность кромок;

- результаты замера толщин полос на расстоянии 40 мм от кромок, посредине ширины полосы (при условии ее замера);

- относительное обжатие и скорость прокатки в последней клети стана, - количество рулонов с замечаниями по качеству и технологии, с указанием замечания и фамилии мастера, отдавшего распоряжение о передаче металла, прокатанного с нарушением технологии.

Соответствующую информацию контролер ОТК на моталках вводит в компьютерную систему.