технология литейного производства

.pdf

Основные преимущества процесса в условиях крупносерийного и мас- сового производства: снижение трудоемкости при нанесении керамической оболочки вследствие сокращения числа наносимых слоев; сокращение расхо- да материалов, идущих на изготовление керамической оболочки; снижение трудоемкости и энергозатрат вследствие ликвидации операций удаления мо- дельной массы и операции прокалки форм; снижение трудоемкости на вы- бивке форм вследствие отсутствия на отливках толстой керамической обо- лочки.

Необходимо добавить, что процесс изготовления отливок по газифици- руемым моделям, особенно в условиях единичного и мелкосерийного произ- водства, может быть легко внедрен, так как не требует значительных капи- тальных затрат.

Однако процесс имеет и недостатки, к которым относятся токсичность выделяемых в атмосферу цеха продуктов разложения модели и нестабиль- ность качества отливок вследствие образования специфических дефектов.

При правильно построенном технологическом процессе этих недостатков можно избежать.

В настоящее время в качестве модельного материала наибольшее рас- пространение получил вспенивающийся полистирол, представляющий собой синтетический полимер, полученный в результате полимеризации стирола. Порообразователями служат легкоиспаряющиеся вещества, замешиваемые в стирол, например изопентан с температурой испарения 28 оС.

Конечный продукт химического производства представляет собой ма- товые шаровидные гранулы размером от десятых долей до нескольких мил- лиметров. Гранулы перерабатываются в пенополистироловые плиты, из кото-

рых изготавливают модели отливок в условиях единичного и мелкосерийного производства. Модели массового производства изготовляют непосредственно из гранул по двустадийной технологии вспенивания.

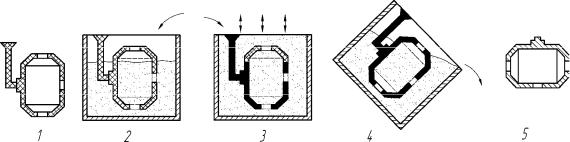

Схема процесса получения отливок литьем по газифицируемым моде- лям приведена на рис. 28 [4].

Рис. 28. Схема процесса получения отливок по газифицируемым моделям:

1 – модель; 2 – изготовление форм; 3 – заливка форм; 4 – выбивка форм; 5 – отливка

Технология изготовления газифицируемых моделей. Материал для изго-

51

товления моделей должен отвечать следующим требованиям: при заливке формы металлом модель должна полностью газифицироваться с минималь- ным поглощением тепла; материал при низкой плотности должен обладать достаточной механической прочностью при изготовлении модели, ее транс- портировке и формовке; материал должен обеспечить получение качествен- ной поверхности модели при ее тепловой или механической обработке; моде- ли не должны терять свои технологические, механические и теплофизические свойства при длительном хранении; материал для производства моделей и от- ливок не должен быть дорогим и токсичным.

В табл. 6 приведены теплофизические свойства пенопластов, исполь- зуемых в производстве при литье по газифицируемым моделям.

Теплофизические свойства пенопластов |

Таблица 6 |

|||

|

|

|||

Свойства пенопласта |

|

Пенопласты |

|

|

|

пенополистирол |

пенополиуретан |

фторопласт ФРП-1 |

|

Температура начала полиме- |

120 |

190 |

140 |

|

ризации, оС |

|

|||

Температура начала испаре- |

320 |

230 |

400 |

|

ния (деполимеризации), оС |

|

|||

Температура горения, оС |

560 |

580 |

780 |

|

Негазифицируемый остаток, |

0,015 |

14 |

44 |

|

% |

|

|||

|

|

|

|

|

Удельное газовыделение при |

105 |

730 |

600 |

|

1000 оС, см3/г |

|

|||

Время горения образца, с |

10-20 |

30-40 |

65-110 |

|

Полистирол в наибольшей степени отвечает требованиям к пенопла-

стам.

Объемная масса моделей является важнейшим показателем ее качества. С одной стороны, чем больше объемная масса модели, тем она прочней и тем выше чистота ее поверхности, что соответственно повысит точность и чисто- ту поверхности отливки. С другой стороны, чем меньше объемная масса мо- дели, тем меньше продуктов разложения материала модели вступит в реак- цию с заливаемым металлом и тем меньшее количество паров и газов выде- лится в атмосферу при заливке, то есть с уменьшением объемной массы мо- дели уменьшается количество специфических дефектов и улучшаются усло- вия труда.

При производстве газифицируемых моделей применяется двухстадий- ная тепловая переработка суспензионного вспенивающегося полистирола.

На первой стадии этого процесса производится тепловая обработка (предвспенивание) исходных гранул пенополистирола, которая необходима для получения подвспененных гранул, а, следовательно, и моделей с заданной объемной массой.

Во время предварительного вспенивания легкокипяший изопентан,

52

входящий в пенополистирол, при температуре 28 °С испаряется и создает в объеме гранул давление. При температуре 80 °С полистирол начинает раз- мягчаться и под действием паров изопентана гранула растягивается и в не- сколько раз увеличивается в объеме, принимая ячеистое строение. Ячейки при этом имеют размеры 80-150 мкм, а стенки их представляют собой пленки толщиной 1,0-1,2 мкм.

Объемная масса подвспененных гранул уменьшается с увеличением времени их нагрева до определенного предела, оставаясь затем постоянной в результате выхода из их ячеек порообразователя. По этой причине гранулы,

достигшие предельного значения объемной массы при вторичной тепловой обработке в пресс-формах, не спекутся в изделие (модель).

Следовательно, объемная масса гранул для получения качественной модели должна быть ниже предельного значения этой величины.

После подвспенивания гранулы сушат, а затем помещают на специаль- ные стеллажи с сетчатым дном, где выдерживают на воздухе определенное время (время активации).

В процессе выдержки подвспененных гранул на воздухе происходит диффузия воздуха внутрь ячеек и обратная диффузия паров изопентана из ячеек, что в значительной степени влияет на увеличение объема гранул во время окончательного вспенивания при формовании моделей.

Изготовление моделей заключается во вторичном нагреве подвспенен- ных гранул, засыпанных в пресс-формы, горячей водой, паром или токами высокой частоты.

Подготовка пенополистирола и изготовление моделей. В условиях се-

рийного производства операция предварительного вспенивания полистирола производится в подвспенивателях.

Подвспенивание проводят в специальных установках-автоклавах. Перед загрузкой пенополистирола в дозатор автоклав прогревают паром. По дости- жении заданной температуры в камеру автоклава подается полистирол.

По истечении времени пропаривания прекращается подача пара и про- изводится слив конденсата. Затем последовательно производится вакуумиро- вание автоклава для удаления переувлажненного, насыщенного парами пен- тана горячего воздуха, открывается дно автоклава, включается продувка сжа- тым воздухом и пенополистирол высыпается в камеру сушки. Сушка пенопо- листирола в камере осуществляется в кипящем слое, дробление комьев гра- нул в измельчителе и выгрузка из него производится непрерывно. Температу-

ра подогрева воздуха, подаваемого в камеру сушки, должна быть в пределах

40-50 оС.

Изготовление моделей основано на процессе вторичной тепловой обра- ботки гранул в объеме пресс-формы. Технологически процесс изготовления моделей состоит из следующих операций: подготовка гранул пенополистиро- ла, подготовка пресс-формы, заполнение пресс-формы гранулами пенополи- стирола, тепловая обработка пресс-формы, охлаждение пресс-формы, извле-

53

чение модели из пресс-формы, сушка модели, выдержка модели после сушки и контроль качества модели.

Изготовление моделей осуществляется способом внешнего теплового удара, заключающегося в подаче острого пара под давлением 0,2-0,25 МПа при температуре 115-135 оС.

На рис. 29 приведена схема пресс-формы для изготовления моделей внешним тепловым ударом.

Рис. 29. Пресс форма для изготовления моделей внешним тепловым ударом:

1 – подача пара, воды, воздуха; 2 – отверстие для заполнения пресс-формы гранулами пе- нополистирола; 3 – камера; 4 – выход пара, воды, воздуха; 5 – венты; 6 – водяные форсун- ки; 7 – модель из пенополистирола

Из паровой камеры пар поступает через венты в пресс-форму, которая предварительно заполняется гранулами вспененного полистирола. Пар, кон- денсируясь, отдает свое тепло гранулам пенополистирола, в результате чего происходит его расширение и формирование модели. Время цикла изготовле- ния модели не превышает 120 с. Процесс изготовления моделей внешним те-

пловым ударом обеспечивает их высокое качество при объемной плотности от 16 кг/м3.

В условиях массового и крупносерийного производства готовые модели или звеня моделей склеивают, сваривают или собирают бесклевым способом в блоки. Собранные блоки передают на окраску, которую производят окуна- нием или распылением пульверизатором. Толщина покрытия 0,2-6,0 мм.

Краски должны иметь хорошую адгезию к пенополистиролу и не растворять его.

Подготовка форм к заливке. В серийном производстве применяются формы из сыпучих огнеупорных материалов, к которым предъявляются сле- дующие требования: формовочный материал должен обладать хорошей уп- лотняемостью при вибрации; гранулометрический состав сыпучего огнеупор-

ного материала должен после вибрации обеспечить максимальную плотность формы при минимальной пористости и высокую газопроницаемость; содер-

54

жание фракций размером менее 0,05 не допускается или должно быть пре- дельно минимальным (не более 0,5 %); влажность материала не должна быть более 1,0 %; огнеупорность материала должна быть выше температуры зали- ваемого в форму металла; материал должен быть недефицитным и недорогим; материал не должен оказывать вредное влияние на здоровье человека.

Вышеперечисленным требованиям в большей степени удовлетворяет кварцевый песок класса 1К2О102, 1К2О1016 зернистостью 020 и 016 (ГОСТ 2138-91) с остроугольной или округленной формой зерна. Для повы- шения плотности формы при виброуплотнении применяются смешанные пес- ки двух фракций 0315 и 016 в соотношении 1:1, при этом сохраняется, при низкой пористости, высокая газопроницаемость. Для получения отливок с по- вышенными механическими свойствами применяются металлические коло- тые и литые дроби марок ДСК-03 и ДЧК-03, которые соответствуют фракци- онному составу кварцевого песка марки 1К2О103.

Заливка форм. При заливке форм металлом при литье по газифицируе- мым моделям необходимо соблюдать следующие требования:

-температура металла должна назначаться с учетом потерь тепла на термодеструкцию модели, отклонение от заданной температуры допускается

впределах 10 °С;

-заливка металла должна производиться с оптимальной скоростью подъема его в полости литейной формы;

-заливку формы металлом через чашу и стояк из пенополистирола сле- дует сначала производить слабой струей, а затем по мере выхода газов про- должать заливку при заполненном стояке и чаше;

-форму с керамическим стояком и чашей необходимо заливать быстро при заполненной металлом чаше;

-при заливке формы из песка не допускается прерывания струи и неза- полненности литниковой чаши;

-заливку металлом следует производить из чайниковых ковшей;

-на автоматических и поточных линиях рационально осуществлять за- ливку металла при помощи заливочных установок на базе индукционных ти- гельных и канальных печей, обеспечивающих постоянство температуры и ве- совой расход металла.

Выбивка, очистка, обрубка и зачистка отливок. Выбивка отливок в се-

рийном производстве значительно упрощена и сводится к извлечению их из формы во время освобождения опоки от песка. В единичном производстве

крупных отливок процесс выбивки формы идентичен процессу при литье в песчано-глинистые формы по извлекаемым моделям.

Контрольные вопросы.

1.Какие основные преимущества и недостатки способа литья по гази- фицируемым моделям?

55

2.В чем сущность физико-химического и механического взаимодейст- вия в системе металл – модель – форма?

3.Каковы особенности технологии изготовления моделей для единич- ного и мелкосерийного производства?

4.Каковы особенности технологии изготовления моделей для массово- го производства? Назовите способы изготовления моделей из бисера пенополистирола.

5.Какие основные принципы проектирования технологического про- цесса и способы формовки в единичном и мелкосерийном производ- стве?

6.Каковы особенности формовки в сухой песок без связующего?

7.Какие типы специфических дефектов чугунных отливок и способы их устранения?

8.Каковы особенности правил техники безопасности при использова- нии газифицируемых моделей?

ЛЕКЦИЯ 7.

ТЕМА: СПОСОБЫ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ЛИНИЯХ

План лекции

1.Автоматические линии. Изготовление песчано-глинистых форм на АФЛ.

2.Технология безопочной формовки.

3.Вакуумно-пленочная формовка.

Автоматическая линия – комплексы оборудования, расположенные в технологической последовательности, связанные транспортом и объединен- ные системой управления, обеспечивающей автоматическое выполнение пе- реходов и операций технологического процесса под контролем операторов.

Автоматическая линия формовки, заливки и набивки (рис. 30) предна- значена для производства отливок в разовых песчано-глинистых формах в сталелитейных и чугунолитейных цехах в условиях серийного и крупносе- рийного производства отливок. Линия создана на базе двух трехпозиционных формовочных машин, соединенных в единый комплекс рольгангами, и гори- зонтально-замкнутого тележечного литейного конвейера пульсирующего ти- па.

Уплотнение смеси происходит встряхиванием с последующим прессо- ванием. Основные узлы: литейный пульсирующий конвейер, механизм съема форм с литейного конвейера, рольганга, механизм выдавливания «кома», ме- ханизм очистки опок, конвейер дополнительного охлаждения, выбивные ре-

56

шетки, распаровщик, трехпозиционные формовочные машины для формовки нижних и верхних полуформ, кантователь, установщик нижних полуформ на конвейер, сборщик форм, грузоукладчик, электрооборудование, гидрообору- дование.

Работа линии происходит следующим образом. Залитые и охлажденные формы поступают на позицию механизма съема форм, поднимаются над ли-

тейным конвейером и по рольгангу перемещаются к механизму выдавливания «кома», где происходит выдавливание комьев смеси с отливками вверх, отку- да они попадают на конвейер дополнительного охлаждения. Этот конвейер позволяет резко сократить парк опок и сэкономить производственные площа- ди за счет уменьшения длины литейного конвейера.

Далее комья смеси с отливками, перемещаясь по конвейеру, попадают на выбивную решетку, где происходит отделение отливок от горелой смеси.

Пустые опоки по рольгангу поступают на позицию механизма очистки опок, где очищаются от остатков смеси и передаются на рольганг, а затем – в распаровщик. После распаровщика опоки низа поступают в формовочную машину для изготовления нижних полуформ, а опоки верха по рольгангу дви- гаются к формовочной машине изготовления верхних полуформ. Изготовлен- ные нижние полуформы передаются на кантователь, где они кантуются и по- ступают на позицию установщика нижних полуформ, откуда литейным кон- вейером передаются к сборщику форм.

На участке литейного конвейера между установщиком нижних полу- форм и сборщиком происходит установка стержней в нижние полуформы.

Полуформы верха, изготовленные на формовочной машине, передаются на кантователь, кантуются для осмотра, затем снова переворачиваются и по- ступают на позицию сборщика, где собираются с нижними полуформами.

Собранные формы, перемещаясь по литейному конвейеру, нагружаются с помощью грузоукладчика и поступают на участок заливки, где происходит заливка их металлом. После заливки, постепенно охлаждаясь, формы пере- мещаются к позиции механизма съема форм, и цикл повторяется.

Охлаждение форм на литейном конвейере происходит в охладительном кожухе с вытяжной вентиляцией. Система управления линии выполнена на бесконтактной аппаратуре на логических элементах. Аппаратура расположе- на в многосекционных шкафах управления.

Учитывая повышенные требования, предъявляемые к формовочным смесям, применяемым на автоматизированных установках, многие формо- вочные линии изготавливаются совместно со смесеприготовительными уста- новками.

В современных литейных цехах осуществляются принципы комплекс- ной автоматизации. С этой целью автоматические формовочные линии объе- диняются с блок-линиями для изготовления стержней, автоматическими ли- ниями для заливки и выбивки форм, поточными линиями для очистки, зачи- стки и окраски форм.

57

Рис. 30. Схема планировки комплексной автоматической линии модели Л450А:

1, 2 – формовочная установка мод. 3019; 3 – распаровщик; 4 – центральный пульт управления; 5 – каретка силовых гидроцилиндров литейного конвейера; 6 – рольганг; 7 – устройство передачи верхних опок к формовочному автомату; 8 – устройство для замены мо- дельных комплектов; 9 – брикеты на конвейере охлаждения; 10 – охладительный тоннель; 11 – место заливки; 12 – укладчик грузов; 13

– механизм накалывания вентиляционных каналов; 14 – кантователь верхних полуформ; 15 – сборщик форм; 16 – стержнеукладчик; 17 – устройство передачи нижних полуформ на литейный конвейер; 18 – устройство для срезания излишка смеси; 19 – тележка конвей- ера; 20 – устройство для очистки тележек; 21 – устройство для передачи залитых форм с литейного конвейера на выбивку; 22 – охлади- тельный конвейер; 23 – тоннель интенсивного охлаждения; 24 – толкатель брикетов на выбивку; 25 – выбивная решетка; 26 – толкатель брикетов на конвейер охлаждения; 27 – установка выдавливания брикетов с отливками из опок; 28 – устройство передачи комплекта пустых опок; 29 – литейный пульсирующий конвейер; 30 – кантователь нижних полуформ

58

Для обеспечения надежных связей между отдельными агрегатами, вхо- дящими в состав автоматических линий, предусматриваются соответствую- щие накопители для опок, готовых форм и др.

Внедрение автоматизации в литейном производстве ликвидирует тяже- лый ручной труд, позволяет значительно улучшить условия труда и общее санитарно-гигиеническое состояние цеха.

Для изготовления мелких отливок применяют автоматические линии безопочной формовки.

Наиболее применяемыми являются линии безопочной формовки со сборкой форм в горизонтальную опоку. Основные преимущества изготовле- ния отливок на таких линиях по сравнению с опочной формовкой на автома- тических линиях следующие: отсутствие опочной оснастки; отсутствие транспортных средств и механизмов для перемещения и манипуляций с пус- тыми опоками; простота устройств для выбивки безопочных форм; отсутст- вие устройств для нагружения форм во время заливки.

На рис. 31 показана комплексная автоматическая линия безопочной го- ризонтально-стопочной формовки. В табл. 7 приведена техническая характе- ристика линии АЛ23714 [5].

Рис. 31. Комплексная автоматическая линия АЛ23714 безопочной горизонтально- стопочной формовки, сборки, заливки и выбивки:

1 – дозатор ленточный 19613; 2 – бункер; 3 – пескодувная головка; 4 – ресивер; 5 – формо- вочный автомат; 6 – поворотный стол; 7 – гидроагрегат; 8 – гидроаккумулятор УГ.210.000; 9 – стержнеукладчик; 10 – шаговый конвейер; 11 – цепной конвейер; 12 – ленточный кон- вейер; 13 – заливочная машина 4126А; 14 – роликовый конвейер заливочной машины; 15 – заливочный ковш; 16 – выбивающая вибрационно-инерционная решетка 31222; 17 – выби-

вающий барабан 31312; 18 – пульт управления линией

На рис. 32 приведена схема процесса безопочной формовки с горизон- тальным разъемом формы.

На столе машины (рис. 32, а) устанавливают верхнюю опоку в опроки- нутом положении и на нее кладут двустороннюю модельную плиту. На эту

59

плиту ставят нижнюю опоку, затем засыпают в нее смесь, которую уплотня- ют встряхиванием. После этого опоку устанавливают на подопочный щиток и переворачивают на 180о, затем в верхнюю опоку засыпают смесь и уплотняют при помощи встряхивания и последующего прессования (рис. 32, б). Далее прорезают стояк, снимают верхнюю опоку, удаляют модель (рис. 32, в), уста- навливают стержни и осуществляют сборку формы (рис. 32, г).

Техническая характеристика линии АЛ23714 |

Таблица 7 |

||

|

|

||

Параметр |

|

Норма |

|

Габаритные размеры форм (брикетов), мм |

|

800×600 |

|

Высота формы в стопке, мм |

|

250-400 |

|

Цикловая производительность, форм/ч |

|

300 |

|

Металлоемкость формы, кг |

|

|

|

средняя |

|

40 |

|

наибольшая |

|

80 |

|

Давление прессования, МПа |

|

до 2,5 |

|

Рис. 32. Безопочная формовка

60