технология литейного производства

.pdf

ций смеси (пескометный способ), вакуумирование форм и др. В процессе уп- лотнения смеси изменяется ее структура и возрастает плотность. Способность смеси к увеличению плотности при уплотнении называется уплотняемостью.

Уплотнение характеризуют работой, затраченной на уплотнение стан- дартного образца смеси (диаметром и высотой 50 мм), отнесенной к единице объема образца. Так как уплотнение оказывает влияние на многие свойства смеси, то испытания смесей производят при стандартном уплотнении. Обра- зец уплотняется тремя ударами груза копра массой М = 6,35 кг, падающего с высоты h = 50 мм.

Под технологически необходимой степенью уплотнения следует пони- мать распределение плотности формовочной смеси в форме, обеспечивающее получение бездефектных отливок. Общее положение о том, что в большинст-

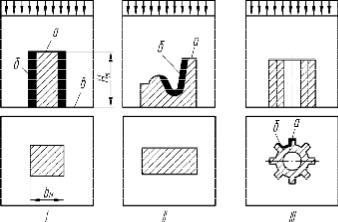

ве случаев качественные отливки получаются при относительной плотности смеси 85-90 % от максимально возможной для данного состава, было экспе- риментально подтверждено при изготовлении отливок разных конфигураций. Были выделены 3 группы сложности моделей (рис. 7) [2, 3].

Рис. 7. Группы сложности моделей

К группе I отнесены модели с отношением высоты Нм к поперечному размеру bм, значительно превышающим 1. К группе II отнесены модели, имеющие сравнительно небольшую высоту, но сложный контур поверхности.

Трудноуплотняемым местом в этом случае оказывается поверхность кармана б. Для моделей группы III трудноуплотняемыми являются «межреберные» цилиндрические поверхности с большой высотой по образующей, перпенди- кулярной к разъему, а также вертикальные поверхности образующие конфи- гурацию ребер (поверхности а и б).

Технологически необходимую степень уплотнения следует определять по минимально допустимому значению плотности смеси в трудноуплотняе- мом месте поверхностного слоя формы, непосредственно контактирующего с металлом при заливке. Очевидно, что при верхнем прессовании жесткой ко-

21

лодкой значения этих плотностей могут быть достигнуты только за счет пе- реуплотнения верхних слоев формы, контактирующих с прессовой колодкой. Эти слои характеризуются пониженной газопроницаемостью, что при значи- тельном переуплотнении может приводить к образованию газовых раковин, вскипов и т.д. В связи с этим степень переуплотнения верхних слоев формы, обуславливающая снижение газопроницаемости, ниже некоторого «критиче- ского» значения, и определяют границу применения способа уплотнения же- сткой прессовой колодкой.

В табл. 4 определены трудно уплотняемые поверхности при уплотнении

форм с моделями различных групп и приведены ориентировочные значения минимально допустимой плотности смеси для возможности получения каче- ственных отливок (абсолютные и относительные значения).

Минимально допустимые плотности смеси |

Таблица 4 |

|||

|

|

|||

Вид поверхности |

Группа |

Минимально допустимая плотность смеси |

|

|

|

моделей |

г/см3 |

% |

|

Цилиндрические поверхности, пер- |

I |

1,55 |

80 |

|

пендикулярные к ладу полуформы |

|

|||

|

|

|

|

|

Криволинейные полости различной |

II |

1,55-1,65 |

80-85 |

|

глубины |

|

|||

|

|

|

|

|

Межреберные цилиндрические по- |

|

|

|

|

верхности с большой высотой по |

III |

1,55-1,65 |

80-85 |

|

образующей |

|

|

|

|

В качестве ориентировочных рекомендовано применять следующие значения плотности смеси в трудноуплотняемом месте контура: для отливок моделей II и III группы δmin = l,55-l,60 г/см3; для ответственных отливок моде-

лей I группы δmin = 1,55 г/см3; для неответственных отливок моделей I группы δmin = 1,5 г/см3.

Приведенные в таблице абсолютные и относительные значения плотно- стей получены применительно к смесям конвейерной формовки, имеющим следующий уровень свойств: прочность на сжатие 0,06 МПа, влажность 4,3 %, газопроницаемость 126 ед., текучесть по Г.М. Орлову 60-70 %. Значе- ние максимально возможной плотности для данной смеси принималось рав- ным 1,94 г/см3. Коэффициент неравномерности уплотнения для выделенных групп моделей составлял 0,9-0,95 [2, 3].

Формовочные смеси и способы их упрочнения.

Смеси для формовки по-сырому. Изготовление отливок в сырых невы-

сушенных формах имеет много преимуществ в сравнении с традиционной технологией заливки по-сухому. При этом сохраняется производственный цикл от изготовления формы до заливки, увеличивается съем литья с едини- цы площади литейного цеха.

Заливка по-сырому ограничена величиной и массой отливки, тепловое

22

поле которой влияет на состояние и поведение сырой формы.

Взависимости от способа приготовления формовочные смеси для изго- товления отливок по-сырому делятся на: природные (содержат все компонен- ты смеси в естественном состоянии); синтетические (отдельные составляю- щие смеси – связующее, наполнитель и добавки взаимно перемешиваются в процессе приготовления).

По способу применения смеси разделяют на: облицовочные; наполни- тельные; единые.

Взависимости от вида заливаемого металла различают смеси для: стального литья; серого и ковкого чугуна; цветного литья.

Смеси для формовки по-сухому. Масса отливки, ее сложность и толщи- на стенок ограничивают возможность применения заливки по-сырому. При сушке повышается прочность форм. Прочность смеси после сушки зависит от типа и содержания связующего, исходной влажности и температурного ре- жима сушки. Для сухих форм при производстве средних и тяжелых отливок применяются как естественные пески, так и полусинтетические и синтетиче- ские смеси. Синтетические смеси для формовки по-сухому готовят из кварце- вых песков и соответствующего глинистого связующего. Бентонитовые гли- ны, вследствие их низкого содержания в смеси, не обеспечивают достаточной прочности после сушки, поэтому применяются гидрослюдистые и каолино- вые глины. Их количество в смеси выбирается от 10 до 20 % в зависимости от требуемой прочности по сырому (минимум 60 кПа) и после сушки (до 1000 кПа).

Для повышения газопроницаемости сухих форм в смесь вводятся до- бавки опилок, ЛСТ в количестве 2-4 %.

Смеси с жидким стеклом. Жидкое стекло представляет собой коллоид- ный раствор, силикатов щелочных металлов.

Взависимости от способа отверждения жидкого стекла в формовочных смесях их можно разделить на следующие виды: смеси, отверждаемые угле- кислым газом; смеси, отверждаемые при добавке кислых катализаторов или путем иной дегидратации.

К первой группе относится так называемая базовая химически твер-

деющая смесь по СО2-процессу, которая отверждается при продувке углеки- слого газа через смесь кварцевого песка и жидкого стекла. Эта смесь чаще

всего содержит чистый кварцевый песок и 5-7 % жидкого стекла плотностью 1,48-1,52 г/см3. Влажность смеси выбирают, исходя, прежде всего, из условия достижения наибольшей прочности.

Вбазовый состав смеси вводятся добавки, придающие смеси различные специальные свойства. Небольшое повышение прочности смеси в сыром со- стоянии обеспечивается добавкой сахаридов, более значительное добавками глинистых связующих при одновременной стабилизации жидкого стекла гид- роксидами щелочных металлов. Улучшение выбиваемости после заливки обеспечивают добавками органических или минеральных веществ, химиче-

23

скую инертность по отношению к легированным сталям – применением в ка- честве наполнителя хромомагнезита, корунда, циркона и др.

Ко второй группе смесей относятся: смеси, отверждаемые путем физи- ческой дегидратации; смеси, отверждаемые при взаимодействии жидкого стекла и кислых катализаторов.

К смесям, самозатвердевающим при сушке на воздухе или подсуши- ваемым газом, относится базовая химически твердеющая смесь по СО2- процессу с добавкой примерно 4 % бентонита и стабилизированная примерно 0,5 % NaOH. Эта смесь обладает достаточной прочностью в сыром состоянии и некоторой пластичностью. После извлечения модели форму оставляют для подсушки на воздухе, в результате чего жидкое стекло переходит в высушен- ный гидратированный силикат натрия.

Смесь с жидким стеклом отверждается без существенного экзотермиче- ского эффекта добавками двухкальциевого силиката γ-2CaO·SiО2. При этом протекает процесс, подобный затвердеванию цемента. Феррохромовый шлак, содержащий около 70 % двухкальциевого силиката, в количестве 3-4 % пере- мешивается со смесью, содержащей 6-8 % жидкого стекла. Смесь должна быть использована в течении весьма короткого промежутка времени и поэто- му рекомендуется при непрерывном изготовлении стержней и форм. Другим вариантом этой смеси является жидкоподвижная формовочная смесь, в кото- рой вследствие добавок поверхностно – активных веществ раствор жидкого стекла вспенивается (снижение поверхностного натяжения раствора жидкое стекло – вода) и вспененная формовочная смесь заливается в вибрируемые стержневые ящики. Такие смеси называют наливными, жидкотекучими, вспененными и др.

Быстротвердеющей является также формовочная смесь, состоящая из кварцевого песка, жидкого стекла и порошкообразного 75 %-го ферросили- ция, причем затвердевание смеси сопровождается существенным экзотерми- ческим эффектом. Для протекания оптимального процесса затвердевания вы-

бирается строго определенное соотношение количества жидкого стекла и ферросилиция, которое для жидкого стекла с модулем m = 2,4 составляет

3,8-3,9.

Недостатками жидкостекольных смесей являются затрудненная выби- ваемость и сложность регенерации. Поэтому в последнее время для жидко- стекольных смесей получают распространение жидкие отвердители, в качест- ве которых применяют сложные эфиры уксусной кислоты и глицерина (моно- ацетин, диацетин, триацетин) или эфиры уксусной кислоты и этиленгликоля (этилен-гликольдиацетат), либо кремнефтористо-водородную кислоту (6- 12 % водный раствор), что существенно улучшает выбиваемость и вымывае- мость смесей.

Формовочные смеси с фенолоформальдегидными смолами. Фенолофор-

мальдегидные смолы в зависимости от способа производства и применения разделяются на: фенолформальдегидные или крезолоформальдегидные вод-

24

ные растворы; фенолоформальдегидные порошковые связующие (новолаки).

Жидкие резоли ФФ производят конденсацией фенола и формальдегида в присутствии щелочного катализатора. Базовые смолы часто модифициру- ются полиамидами, стабилизаторами, сахаридами и веществами, препятст- вующими высыханию. В формовочных смесях в зависимости от требуемой прочности после сушки содержание смолы составляет 2-4 %.

Жидкие фенольные связующие отверждаются при температурах 190220 °С или при добавках сильных катализаторов при нормальной температу- ре. Порошкообразные фенольные связующие применяются при изготовлении оболочковых форм и стержней. Порошкообразное связующее при нагреве не отверждается, однако твердеет при добавках гексаметилентетрамин и повы- шении температуры. Смеси для оболочковых форм приготовляют путем так называемого плакирования. Этот метод состоит в обволакивании зерен песка смолой, находящейся в виде раствора в этаноле, либо жидкой смолой с по-

следующим испарением примененного растворителя и сепарацией отдельных зерен смеси. Затем добавляется соответствующее количество гексаметилен- тетрамина. Смесь отверждается при контакте с нагретой модельной плитой или стержневым ящиком.

Формовочные смеси с мочевиноформальдегидными смолами. Из техни-

ческих аминовых смол в литейном производстве чаще всего применяются мочевиноформальдегидные, так называемые термореактивные карбамидные. Они образуются при поликонденсации 1 молекулы мочевины с 1,8-2,2 моле- кулами формальдегида в слабокислой среде.

Смолы обычно находятся в виде водного раствора, иногда частично упариваются или сушатся для повышения стабильности. Известно большое количество технологических процессов их получения, которые отличаются молекулярным отношением, концентрацией исходных составляющих, усло- виями протекания реакции (температурой, временем, показателем рН и др.).

Карбамидные смолы во многих случаях модифицируются различными, веществами с целью улучшения или повышения некоторых их специфиче- ских свойств: негигроскопичности, стабильности, пластичности и др. Моди- фицирование связующего добавками происходит либо в процессе производ- ства смолы, либо при приготовлении литейной стержневой смеси.

Отверждение связующего осуществляется путем нагрева смеси или с помощью катализаторов. Поскольку отверждение при нагреве протекает от- носительно медленно, его ускоряют, вводя кислые катализаторы. Наиболее пригодны так называемые инертные катализаторы, которые при нормальной температуре и нормальных условиях хранения смеси не проявляют каталити- ческого действия. К наиболее эффективным инертным катализаторам отно- сятся борная кислота, высвобождающая ионы Н+ лишь при температурах от- верждения смеси, когда проявляется так называемый тепловой (термический) катализ.

Количество карбамидной смолы в смесях выбирается аналогично сме-

25

сям с фенолоформальдегидными смолами, температура отверждения этой смеси, однако, более низкая и колеблется в интервале 150-170 оС. Амидные смолы содержат большое количество азота, что приводит к появлению в стальных отливках сито видной пористости, поэтому они применяются толь- ко в формовочных смесях для отливок из серого чугуна и цветных металлов.

Формовочные смеси с фурановыми смолами. Литейные фурановые смо-

лы являются сополимерами фурфурилового спирта и мочевины или фенола и формальдегида.

В качестве связующего фурановые смолы применяются, прежде всего, для приготовления смесей, быстро твердеющих при нормальной температуре. Скорость твердения регулируется количеством катализатора, температурой смеси и скоростью перемешивания. Катализ происходит чаще всего в присут- ствии минеральных кислот (фосфорной, соляной, серной в растворах этано- ла). Отверждение происходит в течение нескольких минут, поэтому смеси с фурановыми связующими приготовляют в шнековых смесителях непрерыв- ного действия, обеспечивающих непрерывное приготовление смеси так, что- бы она не твердела в смесителе.

При исключении или снижении количества катализатора в смеси ее жи- вучесть увеличивается, при этом возможно отверждение при нагреве. Темпе- ратура отверждения составляет 230-250 оС.

Контрольные вопросы.

1.Приведете главнейшие требования, предъявляемые к смесям для форм, заливаемым без просушки, с поверхностной и полной просуш- кой, разница в составе смесей, содержании в них влаги и связующих веществ?

2.Какие формовочные смеси применяют при изготовлении форм для крупных отливок и для охлаждения их массивных частей взамен ме- таллических холодильников?

3.Классификация стержней и стержневых смесей по условиям их служ- бы в литейной форме. Какие типовые составы и свойства смесей це- лесообразно иметь для каждого класса стержней?

4.Режимы сушки стержней в зависимости от состава смесей, веса и га- барита стержней?

5.Укажите преимущества стержневых смесей ХТС и ГТС?

6.Чем вызывается применение для стержневых и для некоторых фор- мовочных смесей специальных связующих материалов и новых теп- лопроводных формовочных материалов. Какие это новые материалы, их краткая минералогическая характеристика, огнеупорность, хими- ческая активность и области применения?

7.Какие в настоящее время известны быстровысыхающие материалы, и

какие из них наиболее широко применяются в промышленности

26

вследствие сравнительной дешевизны, недефицитности и эффектив- ности?

8.Какие материалы употребляются в качестве противопригарных фор- мовочных материалов?

ЛЕКЦИЯ 4.

ТЕМА: РУЧНАЯ ФОРМОВКА В ОПОКАХ. ПОЧВЕННАЯ ФОРМОВКА

План лекции

1.Почвенная формовка.

2.Ручная формовка в опоках.

3.Разновидности процессов формовки.

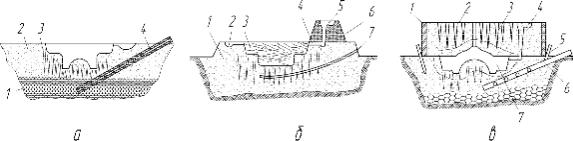

Формовкой в почве называют процесс изготовления форм на земляном плацу формовочного отделения. Открытая почвенная формовка применяется для неответственных отливок с плоской верхней стороной (рис. 8, а). Работа начинается с приготовления постели. Для этого на формовочном плацу роют яму, диаметр которой немного больше размера проекции модели, а глубина больше высоты модели (примерно на длину лопаты).

Рис. 8. Почвенная формовка

В приготовленную яму укладывается ровным слоем кокс 1 (твердая по- стель), а на него – оставшаяся от вскапывания ямы земля 2, обычно представ- ляющая собой старый формовочный материал. Коксовая постель подготавли- вается для лучшего удаления из формы газов, выделяющихся при отливке. Для этой же цели и лучшего охлаждения отливки в постель можно уклады- вать трубы 4 и накалывать каналы 3.

При отливках небольшой толщины (например, плиты), которые не вы- деляют на единицу горизонтальной поверхности модели значительного коли- чества газов, можно сделать мягкую постель вместо коксовой.

На подготовленную постель 1 (рис. 8, б) кладут модель 3 лицевой сто-

27

роной книзу и несколькими ударами деревянного молотка осторожно осажи- вают ее. Горизонтальность верхней плоскости осаженной модели проверяют уровнем. По бокам до верхней кромки модель обкладывают формовочной смесью и утрамбовывают. Смесь зачищают в уровень с моделью, а поверх- ность заглаживают, затем вырезают литниковое углубление под чашу и от не- го прорезают канал для прохода металла в форму 4. На противоположной стороне модели проделывается такой же канал с приямком 2 для слива из формы лишнего металла. Для повышения газопроницаемости уплотненной смеси изогнутым душником накалывают каналы 7. После выемки модели и отделки форму припыливают и заливают металлом через литниковую чашу 5, выполняемую в небольшой приставной опоке 6 или стержне. При этом по- верхность залитого металла сразу же посыпают слоем мелкого древесно- угольного порошка и поверх него сухой землей.

Для получения крупных и тяжелых отливок применяется закрытая поч- венная формовка, при которой верхняя часть отливки получается в опоке, а нижняя – в твердой постели (рис. 8, в). При этом способе после окончательно-

го осаживания модели плоскости разъема формы приглаживают и присыпают сухим разделительным песком. Затем модель накрывают опокой 1, устанав-

ливают модели стояка и выпора и набивают формовочной смесью верхнюю часть формы 2.

После набивки опоки и накалывания в ней вентиляционных каналов 3 прорезают литниковую чашу 4 и вытаскивают модели стояков и выпоров. За- тем верхнюю опоку снимают, удаляют модель, отделывают форму, углы и выступающие места укрепляют шпильками (прошпиливают), посыпают угольным порошком и нижнюю часть формы накрывают верхней опокой. Во избежание перекосов верхнюю опоку устанавливают по направляющим ко- лышкам 5, которые вбивают в постель еще до начала формовки верхней опо- ки. Собранная форма нагружается, и затем полость формы 7 заливается жид- ким металлом. Вывод газов осуществляется по трубам 6.

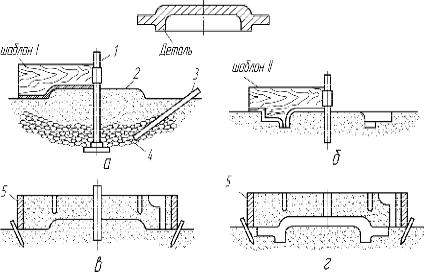

Формовка по шаблону. При изготовлении индивидуальных отливок иногда технически целесообразно и экономически выгодно применять шаб- лоны (рис. 9).

Шаблон представляет собой доску, имеющую металлическую окантов- ку по профилю, соответствующему получаемой форме.

После установления стального шпинделя (оси) 1 с надетым на него шаблоном I насыпают вокруг опоры постель 4 и для выхода газов проклады- вают наружу газоотводную трубу 3. Затем сверху кладут формовочную смесь 2 соответственно форме шаблона и утрамбовывают ее. Поворачивая шаблон и снимая излишек смеси, получают поверхность земляной модели, соответст- вующую наружной поверхности отливки (рис. 9, а). Эту поверхность посы- пают разделительным песком или покрывают тонкой бумагой, сверху накла- дывают опоку 5, устанавливают модель литника и заформовывают опоку (рис. 9, б). После набивки и снятия опоки на шпиндель надевают шаблон II

28

для получения выемки, соответствующей внутренней поверхности отливки

(рис. 9, в).

Рис. 9. Формовка по шаблону вращения

После изготовления нижней части формы шпиндель убирается, а отвер- стие заделывается землей. Опокой 5 перекрывают нижнюю часть формы и производят заливку (рис. 9, г).

В зависимости от конфигурации и размера отливок, а также от количе- ства, изготовляемых отливок ручная формовка может выполняться несколь- кими – способами.

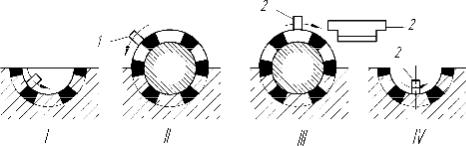

Формовка по скелетной модели. Формовка по скелетной модели – фор- мовка для крупногабаритных отливок, представляющая собой комбинацию формовки по модели и формовки по протяжному шаблону (рис. 10). Скелет- ную модель, толщина стенок которой равна толщине стенок будущей отлив- ки, заформовывают в почве. Отделывают внутреннюю поверхность формы и застилают бумагой. По полученному своеобразному стержневому ящику из- готовляют стержень, верхняя часть которого зачищают шаблоном.

Затем снимают верхнюю часть модели, вынимают стержень и тем же шаблоном удаляют смесь между брусками в нижней модели. Извлекают ниж- нюю часть модели, форму отделывают и выполняют литниковую систему.

Формовка в двух опоках производится как по цельной, так и по разъем- ной модели и очень широко распространена в литейных цехах машинострои- тельных заводов. Если модели мелкие, их можно формовать в одной опоке сразу по несколько штук. При этом расстояние между отдельными моделями берется 20-25 мм и от края опок 20-30 мм. Отливку обычно размещают в нижней опоке, а каналы литниковой системы и выпоры в верхней.

29

Рис. 10. Схема формовки по скелетным моделям:

I – отделка внутренней поверхности формы; II – формовка стержня; III – отделка стержня;

IV – отделка внешней поверхности формы; 1, 2 – шаблоны

Формовка по цельной модели в двух опоках. Формовка (рис. 11) выпол-

няется следующим образом. Модель очищают от формовочной смеси, припы- ливают и кладут гладкой поверхностью на подмодельную доску (рис. 11, г). Затем на нее ставят нижнюю опоку, через сито насеивают слой облицовочной смеси, после чего в несколько приемов слоями толщиной до 50-70 мм засы- пают наполнительную смесь и утрамбовывают ее.

Излишек смеси сверху опоки срезают линейкой и делают душником на- колы 1, не доходящие до модели на 10-15 мм (рис. 11, д). Набитую нижнюю опоку поворачивают на 180о, плоскость разъема опок заглаживают гладилкой, посыпают разделительным песком и модель накрывают верхней опокой.

После этого в верхней опоке размещают модели стояка и выпоров с та- ким расчетом, чтобы они были достаточно удалены от стенок и крестовин опоки (рис. 11, е). После уплотнения смеси в верхней опоке и извлечения из формы модели стояка и выпоров опоку поднимают и кладут на ребро или по- ворачивают на 180о. Если не применяют модели питателей и шлакоуловите- лей, литниковые каналы прорезают вручную до момента извлечения модели из формы. После удаления модели форму исправляют, обдувают и припыли- вают; при необходимости ставят стержни. Затем верхнюю опоку по штырям осторожно устанавливают на нижнюю (рис. 11, ж).

Точное центрирование при спаривании опок производится с помощью контрольных штырей, вставляемых в отверстия центрирующих ушков. Разли- чают два способа спаривания опок – «штырем» или «на штырь». В первом случае штыри вставляются в ушки верхней опоки и при сборке формы прохо- дят в отверстия втулок нижней опоки. При сборке «на штырь» контрольные штыри удерживаются в ушках нижней опоки, а верхняя опока «садится» на штыри своими центрирующими отверстиями. В условиях серийного и массо- вого производства этот способ наиболее распространен. Во избежание про-

рыва металла через плоскость разъема во время заливки опоки скрепляются металлическими скобами. Центрирующие штыри после спаривания опок вы- нимают и используют для центровки следующей пары опок.

Формовка в двух опоках по разъемной модели. При формовке в двух опоках по разъемной модели (рис. 12) на модельную плиту устанавливают

30