- •1. Назовите основные внешние признаки, отличающие газовый дефект от усадочного.

- •3. Отливка склонна к образованию холодных трещин. В какие ее части (тонкие или толстые) следует подводить металл.

- •4. Как определить по чертежу детали класс точности отливки.

- •6. Какая отливка называется технологичной.

- •7. Как выполняют угловые сопряжения.

- •8. В чем заключается правило световых теней.

- •9. Как обеспечить надежность крепления стержней при сборке форм и возможность проверки правильности их установки.

- •10. Почему для отливок из ковкого чугуна при расчете лс скорость заливки принимается меньшей, чем для серого чугуна.

- •11. Какие дефекты возможны при недостаточной массе груза, установленного на форму при заливке ее расплавленным металлом.

- •12. Какие дефекты в отливке могут образовываться при ранней выбивки из формы. Объясните характер их образования.

- •14. В чем заключается и как достигается на практике принцип равномерного охлаждения отливки.

- •15. На чертеже отливки в технических требованиях указана точность отливки в виде последовательности цифр 6-5-4-3. Что означает такая последовательность.

- •16. Какие установлены принципы выбора мест подвода металла в формах для чугунного литья.

- •17. Какие применяются меры для предупреждения трещин в стальных отливках?

- •18. Существующие методы исправления дефектов в отливках, восстанавливающие их прочность и товарный вид.

- •19. Дайте обоснование выбора места подвода металла в полость формы в зависимости от рода сплава, сложности конфигурации, размеров и однородности толщины стенок отливок.

- •21. В чем заключаются особенности конструкции питающих бобышек и боковых прибылей?

- •22. Сформулируйте требования к прибылям.

- •23. Что такое зона действия прибыли и как ее рассчитать?

- •24. Каким образом (что учитывается) при определении положения отливки в форме?

- •25. Выбор поверхности разъема формы.

- •26. Создание направленного затвердевания.

- •27. Этапы конструирования литых деталей.

- •28. Правила выполнения чертежей элементов литейной формы.

- •29. Литниковые системы, их типы и элементы.

- •30. Недостатки и преимущества каждого типа литниковых систем.

- •31. Типы прибылей, преимущества и недостатки.

- •32. Как определяется форма и размеры прибыли?

- •33. Знаки стержней, фиксаторы и зазоры.

- •34. Что учитывается при выборе конструкции и размеров стержневых знаков?

- •35. Как выбирается величина зазоров между формой и знаком стержня?

- •36. Что такое уклоны знаковых частей стержня.

- •37.Что учитывается при выборе поверхности разъёма и плоскости набивки стержня?

- •38. Как определяются припуски на мех. Обработку?

- •40. Классификация отливок по сложности.

- •41. Определение размеров опок.

- •44. Как влияют холодильники на протяженность зоны действия прибылей.

- •42.Формовочные и конструктивные уклоны.

- •45. Технологическая документация на изготовление отливок. Состав документации.

- •43.Сформулируйте условия обеспечения направленного затвердевания отливок.

- •46.Опишите последовательность расчета литниковых систем при литье из поворотных ковшей.

- •47. Дайте характеристику следующих специальных конструкций литниковых систем: тормозящих систем, дроссельных систем, дождевых систем. В чем достоинства и недостатки. Область их применения?

- •48. В каких местах фасонных отливок обычно располагаются сосредоточенные усадочные раковины? Какими способами можно это определить по чертежам отливок?

- •50. Сформулируйте принципы выбора уровня подвода сплава к полости формы?

- •51. Сформулируйте требования к внутренним холодильникам?

- •52. Опешите конструктивные типы внутренних холодильников и способы их установки в форме?

- •53. Назовите способы повышения коэффициента экономичности прибыли?

- •54.В чем состоит особенность питания отливок из ковкого чугуна?

- •55. В чем заключается особенность конструкции питающих бобышек и боковых прибылей?

- •56.Как определить класс точности детали по чертежу отливки?

- •57. Напишите и поясните на примере последовательность определения припусков на мех. Обработку.

- •59.Почему внутренняя горячая трещина образуется в наиболее массивной части отливки.

- •60.Анализ технологичности литых деталей?

- •61.Определение количества стержней. Организация их стыков и взаимной фиксации.

- •62.Последовательность разработки технологического процесса изготовления отливок.

- •63. При каких условиях отверстия выполняются болваном.

- •64. В какой последовательности разрабатывается чертеж отливки?

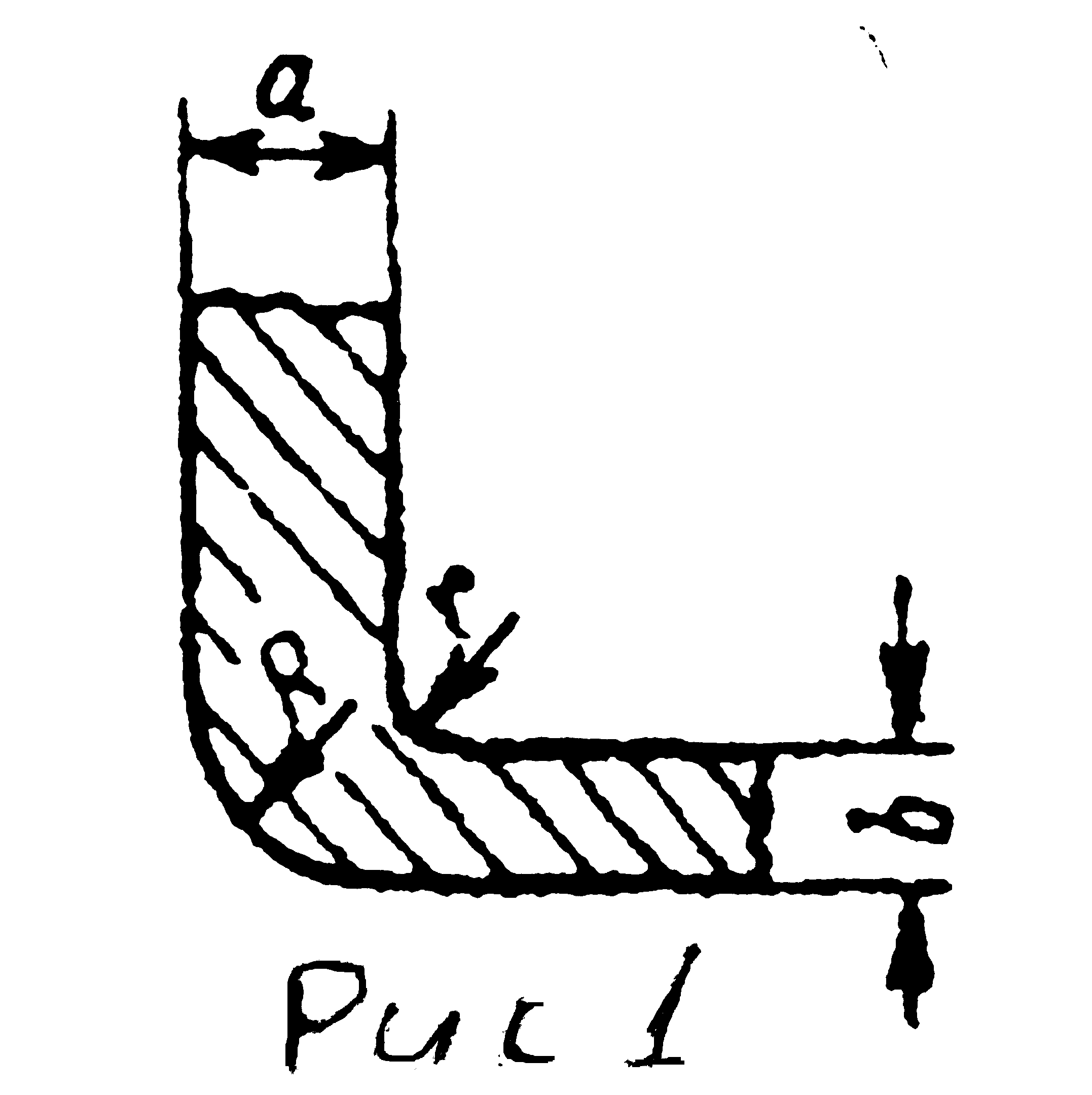

- •66.Как выполняют угловое сопряжение отливок?

- •6 8. Как проектируются внутренние контуры отливок?

- •6 9. Какие соотношения (Fпит:Fшл:Fст) справедливы для замкнутой и не замкнутой литниковой системы?

- •67. В чем заключается правило световых теней.

1. Назовите основные внешние признаки, отличающие газовый дефект от усадочного.

Усадочная раковина – дефект в виде открытой или закрытой полости, образующейся в тепловых узлах отливки. Поверхность такой раковины обычно грубая, иногда окисленная.

Причина: Затрудненное питание отливки.

Газовая раковина - дефект в виде полости. Газовая раковина в отличие от усадочной имеет сферическую форму и гладкую чистую поверхность. Образуется газами, попавшими в отливку при взаимодействии жидкого металла с материалом формы или выделившимися из металла при его затвердевании.

2. Как влияет продолжительность заливки на образование объемных газовых раковин.

Газовые раковины — открытые или закрытые пустоты в теле отливки с чистой и

гладкой поверхностью, которые возникают из-за недостаточной

газопроницаемости формы и стержней, повышенной влажности формовочных смесей

и стержней, насыщенности расплавленного металла газами и др.

Газовые раковины в отливке образуются при нарушении газового потока в форме, т. е. тогда, когда газовые пузырьки с поверхности формы проникают в жидкий металл отливки и не успевают выйти из него до кристаллизации.

При заливке формы нужно следить за заполнением формы металлом, скорость должна быть постоянной, струя металла не должна прерываться, а литниковая чаша должна быть наполнена. При полной до краев чаше в стояк поступает чистый металл, а легкий шлак находится наверху. Кроме того, обеспечивается непрерывная подача металла в форму при одном и том же напоре. Во время заливки металла литниковая чаша обязательно должна быть полной. При недостаточно большой глубине металла в чаше образуется воронка, через которую воздух и шлак, плавающий на поверхности металла, могут попасть в стояк и затем в отливку

Для устранения дефектов отливок по газовым раковинам необходимо обеспечивать рациональный режим заливки форм (с определенным статическим давлением и оптимальной температурой металла).

3. Отливка склонна к образованию холодных трещин. В какие ее части (тонкие или толстые) следует подводить металл.

Х олодная

трещина –

дефект в виде разрыва тела затвердевшей

отливки, отличается сравнительно гладкой

светлой поверхностью и, как правило,

имеет прямолинейную форму.

олодная

трещина –

дефект в виде разрыва тела затвердевшей

отливки, отличается сравнительно гладкой

светлой поверхностью и, как правило,

имеет прямолинейную форму.

Дефект образуется в твердом металле в местах наибольшего воздействия внутренних напряжений, т.е. в зонах перехода от толстых сечений к тонким. Поэтому во избежание холодных трещин металл подводят к более тонким частям отливки.

4. Как определить по чертежу детали класс точности отливки.

Класс точности отливки определяется по указанным на чертеже детали предельным отклонениям размеров. Эти отклонения даются или непосредственно после номинальных размеров (например, 20+0,18), или в технологических условиях с указанием номера квалитета (например, +(IT14)/2, где IT14 – обозначение четырнадцатого квалитета точности).

5. Как определить класс точности отливки, если на чертеже детали не указаны допуски и квалитеты.

Если на чертеже по некоторым размерам предельные отклонения не указаны и нет соответствующих указаний в технических условиях, то эти размеры отвечают квалитетам IT12-IT16. Для определения класса точности отливки необходимо найти квалитеты всех размеров детали. Класс точности определяется по наименьшему квалитету для всех размеров обработанной детали.