технология литейного производства

.pdf

колку вентиляционных каналов; на ящик укладывают сушильную плиту и весь комплект переворачивают; снимают ящик и вынимают вкладыши;

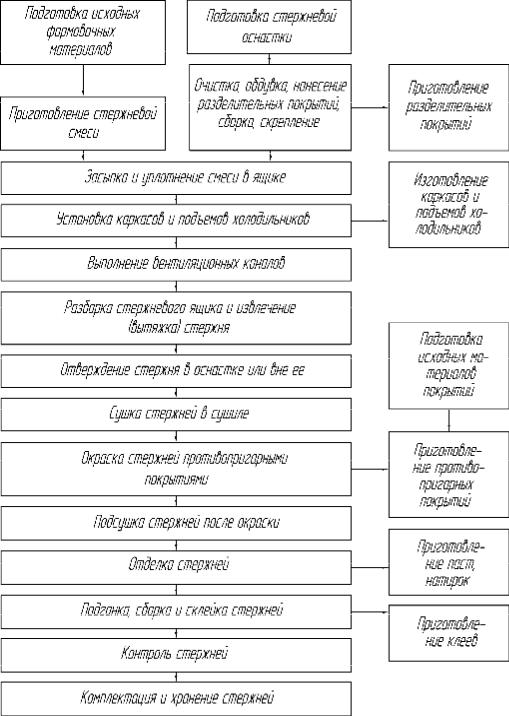

Рис. 37. Технологические операции при изготовлении стержней

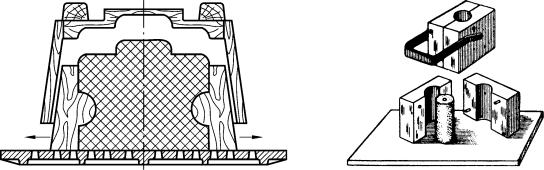

- в ящике с плоским вертикальным разъемом (рис. 39): скрепляют поло- винки ящика; обдувают и опрыскивают рабочую полость ящика; ящик напол-

71

няют стержневой смесью и уплотняют ее; вбивают каркасы и накалывают вентиляционные каналы; разнимают ящик и извлекают стержень.

Рис. 38. Вытряхной стержневой ящик с |

Рис. 39. Стержневой ящик с плоским |

вкладышем |

вертикальным разъемом |

Вручную изготавливают стержни в ящиках с криволинейным разъемом, в ящике из двух половин, по шаблону с вертикальной и горизонтальной осью; по протяжному шаблону, по модели. Ручное изготовление стержней применя- ется при единичном и мелкосерийном производстве не сложных конфигура- ций.

Степень уплотнения смеси зависит от числа ударов, массы трамбовки, усилия, прикладываемого к трамбовке, а также от текучести и прочности сме- си в сыром состоянии и высоты уплотняемого слоя. Для оценки плотности стержней используют измерение их поверхностной твердости твердомером. Из практики ясно, что плотности 1550 кг/см3 соответствует ориентировочно твердость стержня, равная 80 ед. (твердость стержня, равная 80 ед., является максимальной для средних и крупных стержней; для мелких стержней допус- каемая твердость равна 50-60 ед.).

Уплотнение стержневой смеси встряхиванием осуществляется на встряхивающих машинах последовательными ударами заполненного смесью стержневого ящика о станину машины (рис. 40). Высота подъема стола ма- шины достигает 50-100 мм. После каждого удара стержневая смесь под дей- ствием сил инерции перемещается вниз. Чем больше масса вышележащих слоев смеси, тем выше степень уплотнения стержня. Самые верхние слои смеси при встряхивании не уплотняются, поэтому их обычно доуплотняют ручными пневматическими трамбовками, специальными прессовыми плита- ми или динамической подпрессовкой, заключающейся в наложении груза на поверхность стержня при встряхивании. В ряде случаев на стержневой ящик устанавливают наполнительную рамку, в которой после уплотнения остается избыточный слой смеси. Наполнительную рамку после встряхивания снима- ют, а избыточный слой смеси срезают.

Степень уплотнения смеси при встряхивании зависит от физико- механических свойств стержневой смеси, высоты подъема встряхивающего

72

стола и числа встряхиваний. Этот метод является наиболее распространен- ным при использовании традиционных технологических процессов изготов- ления стержней. Наибольшее распространение он получил при единичном и мелкосерийном производстве отливок благодаря своей универсальности и ис- пользованию дешевой деревянной стержневой оснастки. Недостатками мето- да являются большой шум и вибрация, а также необходимость доуплотнения верхних слоев смеси.

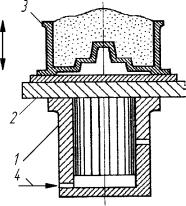

Рис. 40. Схема уплотнения стержня на встряхивающей машине:

1 – встряхивающий механизм; 2 – стол; 3 – стержневой ящик; 4 – подача сжатого воздуха

Уплотнение смеси вибрацией. Есть два варианта осуществления вибра- ции: с вертикально и горизонтально направленными колебаниями. В качестве возбудителей вибрации используют электро- или пневмовибраторы, которые сообщают стержневому ящику со смесью принудительные колебания с часто- той от 1000 до 3000 колебаний в минуту и амплитудой от 0,2 до 1,0 мм. Для амортизации ударов применяют пружины или пневмобаллоны. Наиболее уп- лотненными оказываются нижние слои смеси. Верхние рыхлые слои смеси доуплотняют вручную или срезают (при использовании наполнительной рам- ки).

Уплотнение смеси прессованием осуществляется на прессовых маши- нах. Этот способ применяют в основном для получения мелких и средних стержней небольшой высоты простой конфигурации. Стержневой ящик с

предварительно установленной на него наполнительной рамкой заполняют смесью, после чего уплотняют смесь усилием прессовой колодки.

Пескодувный способ уплотнения (рис. 20, а) позволяет изготовлять стержни практически любой конфигурации и сложности, обеспечивает более равномерное распределение плотности по объему стержня и создает предпо-

сылки для полной механизации и автоматизации процесса изготовления стержней. Пескодувный способ уплотнения смеси используют главным обра- зом при изготовлении стержней, отверждаемых в оснастке. Пескодувное уп- лотнение применяют в основном при изготовлении мелких и средних стерж- ней в условиях массового и крупносерийного производства, так как для осу-

73

ществления этого процесса требуется дорогостоящая металлическая оснастка,

которую экономически выгодно изготовлять только при большой серийности стержней.

Пескодувный способ благодаря быстроте действия и совмещению опе-

раций заполнения оснастки смесью и ее уплотнения в ряде случаев является практически единственно возможным способом уплотнения, например, при изготовлении стержней, отверждаемых в горячей оснастке. Несмотря на вы- сокую степень механизации и автоматизации пескодувный процесс уплотне- ния не исключает ряда ручных операций (заглаживание верхнего лада стерж- ня, заделка неровностей от вдувных и вентиляционных отверстий и различ- ных дефектных мест (рыхлот, пустот и т.п.), установка каркасов, очистка ра- бочей поверхности и вент, нанесение разделительного покрытия).

Пескометное уплотнение смеси. Этот способ (рис. 20, б), как и песко-

дувный, совмещает операции заполнения и уплотнения смеси. Его применяют при изготовлении средних и крупных стержней в деревянных и металличе- ских ящиках.

Сушка стержней. Сушка стержней производится с целью обеспечения необходимой прочности, улучшения газопроницаемости и снижения их газо- творности при заливке формы металлом. При наличии в стержневой смеси связующих прочность стержней при сушке повышается в результате высыха- ния пленок связующего вещества, что вызывает более прочную связь между отдельными частицами стержневой смеси.

Если стержни изготавливаются из песчано-глинистой смеси, то их

прочность при сушке повышается в связи с увеличением прочности глины в сухом состоянии.

Улучшение газопроницаемости стержней после сушки объясняется ис- парением влаги и возгонкой органических добавок, содержащихся в стержне- вой смеси.

Температура и режим сушки определяются составом стержневой смеси и размерами стержней. Мелкие стержни, в состав которых входят связующие различного рода, сушат при температуре 150-240 °С, а песчано-глинистые

стержни таких же размеров сушат при более высокой температуре (до 250 °С). Время сушки составляет 1-3 ч. Крупные песчано-глинистые стержни сушат при температуре 350-450 оС более продолжительное время (до 6 ч и более).

Сушила подразделяются на камерные и конвейерные. Камерные приме- няются в мелкосерийном производстве для сушки крупных стержней, а кон- вейерные (горизонтальные и вертикальные) – в массовом производстве, где преобладают мелкие и средние стержни. Наиболее предпочтительны верти- кальные конвейерные сушила, которые занимают меньшую площадь, позво- ляют создавать специализированные линии и автоматизировать процесс за- грузки и выгрузки стержней.

Характеристика основных способов сушки стержней приведена в

74

табл. 12.

Способы изготовления стержней.

Изготовление стержней в нагреваемой оснастке (ГТС-процесс). Метод изготовления стержней с отверждением непосредственно в стержневых ящи- ках основан на применении смесей, затвердевающих в течение нескольких секунд под действием тепла нагретых стержневых ящиков.

Этот процесс нашел применение в условиях массового и крупносерий- ного производства. Сущность его состоит в том, что стержневая смесь специ-

ального состава вдувается пескодувным или пескострельным способом в предварительно разогретый до 150-300 оС стержневой ящик. В результате те-

плопередачи от поверхностей горячего стержневого ящика уплотненная стержневая смесь прогревается и затвердевает.

|

|

Таблица 12 |

||

|

Способы сушки стержней |

|||

Источник |

Описание способа сушки |

Область применения |

|

|

тепла |

|

|

|

|

Сушка горячи- |

В стационарных и переносных су- |

Поверхностная и сквозная сушка |

|

|

ми газами |

шилах с естественной и принуди- |

форм и стержней (глубина сушки |

||

тельной циркуляцией горячих газов |

15-20 мм/ч) |

|||

|

||||

|

|

Поверхностная сушка форм или |

|

|

Сушка тепло- |

Инфракрасными лучами специаль- |

сквозная просушка мелких стерж- |

||

излучением |

ных ламп |

ней (на глубину 15-20 мм за |

||

|

|

20-30 мин) |

||

|

Обдуванием струей углекислого |

Поверхностная сушка форм и |

|

|

Химическая |

газа поверхности формы или |

стержней из жидкостекольных сме- |

||

сушка |

стержня. Сквозная продувка СО2 |

сей (на глубину 1520 мм за |

||

|

стержней |

20 мин); сквозная сушка стержней |

||

Сушка токами |

За счет выделения тепла перемен- |

Сквозная сушка стержней с высо- |

|

|

высокой часто- |

ного магнитного поля ТВЧ |

кой скоростью (15-20 мм за |

||

ты |

|

2-3 мин) |

||

Сушка стерж- |

За счет теплопередачи от поверхно- |

Применяется при изготовлении |

|

|

ней в нагре- |

стей разогретого стержневого ящи- |

стержней из специальной стержне- |

||

ваемой оснаст- |

вой смеси на связующих из термо- |

|||

ке |

ка |

реактивных смол |

||

|

||||

Изготовление стержней из быстротвердеющих смесей на жидком стекле (СО2-процесс). Сушка стержней из этих смесей производится методом

химического твердения путем продувки углекислым газом непосредственно в стержневых ящиках. Продувка должна обеспечивать прохождение углекисло- го газа по всему объему стержня.

Изготовление стержней из жидких самотвердеющих смесей (ЖСС).

ЖСС – это смеси, приготовленные на основе обычных стержневых материа- лов с добавкой некоторых компонентов, применяются и для изготовления стержней. Подбор необходимых составляющих значительно улучшает выби- ваемость стержней.

75

Использование ЖСС позволяет заменить трудоемкую операцию уплот- нения стержневых смесей, так как смесь в сметанообразном состоянии запол- няет внутренние полости стержневых ящиков любой формы и размеров. За- ливка ЖСС в стержневые ящики приводит к резкому сокращению цикла из- готовления стержней, снижает трудоемкость и повышает производительность труда.

Изготовление стержней из холоднотвердеющих смесей (ХТС-процесс).

Этот процесс основан на том, что в состав стержневой смеси вводятся в опре- деленной пропорции синтетические материалы типа смол, которые способны затвердевать в присутствии катализаторов при комнатной температуре. В ка- честве связующих для ХТС применяют связующее с фуриловым спиртом, карбамидофурановые смолы и др. Катализатором обычно является ортофос- форная кислота.

Уплотнение смеси в стержневом ящике производится встряхиванием, пескострельным или пескометным способом. Отверждение стержней проис- ходит в стержневом ящике в течение нескольких минут. Особенностью ХТС- процесса является низкая «живучесть» смеси, поэтому она должна быть ис- пользована сразу же после приготовления.

Современные процессы изготовления стержней.

Для условий массового и крупносерийного производства отливок. В со-

временных процессах изготовления стержней используют широкую гамму связующих материалов, отличающихся как по химической номенклатуре, так и по механизму действия, кроме того, применяемые технологии можно разде- лить по типу материалов, организационно-техническим решениям и набору оборудования (в зависимости от вида сплава, массы и размера отливки, се- рийности производства и объемов выпуска отливок в год).

Внастоящее время в массовом и крупносерийном производстве наибо- лее распространены процессы, основанные на пескострельном способе пода-

чи и уплотнения смеси в оснастке с последующим быстрым отверждением ее при комнатной температуре под действием продуваемых через смесь газовых реагентов.

Втабл. 13 – 16 представлены характеристики наиболее применяемых процессов изготовления форм и стержней в массовом и крупносерийном про- изводстве [6].

Таблица 13

Cold-box-amin-процесс

Связующее, Безводная бензилэфирная (фенолформальдегидная) смола (компонент отвердитель 1) и полиизоцианат (компонент 2).

(катализатор), Оба компонента связующего применяют в комплексе с органическими продукты твер- растворителями и добавками служебного назначения.

дения Отверждение – газофазной продувкой: амин и носитель (например, осушенный воздух).

Продукты твердения – полиуретаны.

76

Особенности |

Для приготовления, дозирования и подачи газовой смеси используют |

|

процесса |

специальный генератор. |

|

|

Ввиду токсичности аминов комплекс оборудования «генератор – |

|

|

стержневой автомат – оснастка – нейтрализатор» полностью гермети- |

|

|

зируют. |

|

|

Жесткие требования к минимальному влагосодержанию песка (не бо- |

|

|

лее 0,2 %) и сжатого воздуха (необходима установка для его сушки). |

|

|

Процесс требует очень высокой культуры производства. |

|

Преимущества |

Равномерное объемное отверждение стержня в течение нескольких |

|

процесса |

секунд после продувки. |

|

|

Высокая прочность стержней (сразу после продувки и через 24 ч), |

|

|

возможность изготовления самых сложных стержней. |

|

|

Минимальный суммарный расход связующего (1,2-1,8 мас.ч. на |

|

|

100 мас.ч. песка). |

|

|

Высокая производительность, возможность автоматизации процесса. |

|

|

Высокое качество отливок, легкая выбиваемость. |

|

|

Возможность регенерации отработанных смесей. |

|

|

Возможность использования связующих российского производства. |

|

Недостатки |

Большие капитальные затраты на оборудование (преимущественно |

|

процесса |

импортное). |

|

|

Высокая стоимость связующих компонентов и амина. |

|

|

Жесткие требования к качеству песка. |

|

|

Невысокая живучесть смесей (до 2 ч), в связи с чем необходима чет- |

|

|

кая организация технологического процесса. |

|

|

Склонность стержней к разупрочнению при высокой влажности воз- |

|

|

духа. |

|

|

Таблица 14 |

|

|

Epoxy-SO2-процесс |

|

Связующее, |

Эпоксидная или эпоксиакрилатная смола и органический пероксид. |

|

отвердитель |

Отверждение – газофазной продувкой S02 в носителе (осушенном воз- |

|

(катализатор), |

духе). |

|

продукты твер- |

Продукты твердения – эпоксидный полимер. |

|

дения |

|

|

Особенности |

Для приготовления, дозирования и подачи газовой смеси используют |

|

процесса |

специальный генератор. |

|

|

Комплекс оборудования «генератор – стержневой автомат – оснастка |

|

|

– нейтрализатор» полностью герметизируют. |

|

|

Жесткие требования к влагосодержанию песка (не более 0,2 %) и сжа- |

|

|

того воздуха (необходима установка для его сушки). |

|

|

Процесс требует высокой культуры производства. |

|

Преимущества |

Равномерное объемное отверждение стержня в течение нескольких |

|

процесса |

секунд после продувки. |

|

|

Высокая прочность стержней (сразу после продувки и через 24 ч), |

|

|

возможность изготовления самых сложных стержней. |

|

|

Минимальный суммарный расход связующего (1,2-1,8 мас.ч. на |

|

|

100 мас.ч. песка). |

|

|

Высокая производительность, возможность автоматизации процесса. |

|

|

Высокое качество отливок, легкая выбиваемость. |

|

|

Возможность регенерации отработанных смесей. |

|

|

77 |

|

|

Высокая живучесть смеси (не менее 24 ч с момента их приготовления) |

|

|

и более высокая, чем в Cold-box-amin-процессе, влагостойкость |

|

|

стержней. |

|

|

Возможность использования связующих российского производства. |

|

Недостатки |

Большие капитальные затраты на оборудование (преимущественно |

|

процесса |

импортное). |

|

|

Высокая стоимость связующих компонентов. |

|

|

Жесткие требования к качеству песка. |

|

|

Ввиду исключительно высокой коррозионной активности S02 обору- |

|

|

дование и коммуникации выполняют из дорогостоящих коррозионно- |

|

|

стойких сталей, что значительно удорожает процесс. |

|

|

Взрывоопасность органических пероксидов – одного из компонентов |

|

|

связующего. |

|

|

Таблица 15 |

|

|

Hot-box-процесс |

|

Связующее, |

Карбамидо- и фенолофурановые смолы и отвердитель (водный рас- |

|

отвердитель |

твор азотнокислой меди) или фенолформальдегидные смолы с отвер- |

|

(катализатор), |

дителем (раствором кислых солей). |

|

продукты твер- |

Продукты твердения – фурановый или фенольный полимеры. |

|

дения |

Высокая производительность процесса при времени выдержки стерж- |

|

|

ней в горячей оснастке от 15 до 60 с. |

|

Особенности |

Электро- или газоподогрев металлической оснастки до 220-240°С, |

|

процесса |

пескострельный способ изготовления стержней. |

|

|

Повышенные требования к качеству песка (не более 0,2-0,4% глины). |

|

Преимущества |

Высокая прочность стержней, удовлетворительная живучесть смесей |

|

процесса |

(не менее 4 ч). |

|

|

Легкая выбиваемость. |

|

|

Возможность регенерации отработанных смесей. |

|

|

Достаточно высокое качество отливок. |

|

|

Наличие гаммы связующих материалов отечественного производства. |

|

Недостатки |

Тяжелая экологическая обстановка на стержневых и заливочных уча- |

|

процесса |

стках. |

|

|

Большие эксплуатационные затраты на энергоносители (газ или элек- |

|

|

троэнергию) и на обновление металлической оснастки, подверженной |

|

|

износу и короблению. |

|

|

Меньшая размерная точность стержней и отливок по сравнению с |

|

|

процессами Cold-box и Epoxy-SO2. |

|

|

Таблица 16 |

|

|

α-set-процесс (разновидность No-bake-процесса) |

|

Связующее, |

Связующее – сильно ощелаченная фенолформальдегидная смола (по- |

|

отвердитель |

лифенолят). |

|

(катализатор), |

Отвердители – жидкие ацетаты глицерина или этиленгликоля, гамма- |

|

продукты твер- |

бутиролактон или пропиленкарбонат. |

|

дения |

Продукт твердения – резит. |

|

Особенности |

Стержни и формы изготовляют на комплексно-механизированных по- |

|

процесса |

точных линиях. |

|

|

Для получения отливок без пригара необходимо применять противо- |

|

|

пригарные краски: водные (с подсушкой) либо самовысыхающие. |

|

|

78 |

|

|

Скорость отверждения регулируют, выбирая соответствующую марку |

|

отвердителя (быстрого, среднего и замедленного действия). |

Преимущества |

Использование ХТС одного и того же типа при получении отливок из |

процесса |

чугуна и стали. |

|

Достаточная прочность стержней (примерно на уровне ХТС с фурано- |

|

выми смолами). |

|

Низкая гигроскопичность стержней, отсутствие заметного разупроч- |

|

нения под влиянием влаги воздуха. |

|

Высыпаемость смеси из отливок при выбивке. |

|

Высокое качество отливок из черных сплавов, достаточная размерная |

|

точность. |

|

Благоприятные санитарно-гигиенические условия труда на стержне- |

|

вых участках и несколько лучшие, чем при использовании ХТС на |

|

фурановых смолах и Pep Set-процесса, на заливочных. |

|

Связующие и отвердители для процесса производят в России. |

|

Капитальные затраты на приточно-вытяжную вентиляцию в 1,5-2 раза |

|

меньше, чем для ХТС на фурановых смолах. |

Недостатки |

Более высокая стоимость связующих материалов по сравнению с ХТС |

процесса |

на фурановых смолах (в 1,2-1,4 раза). |

|

Капитальные затраты на оборудование аналогичны затратам для ХТС |

|

на фурановых смолах. |

|

Более сложный и затратный (по сравнению с ХТС на фурановых смо- |

|

лах) способ регенерации отработанных смесей: обязательность хими- |

|

ческой нейтрализации возврата (из-за его высокой щелочности) и его |

|

термообработка при 700-750°С. |

|

Недостаточный опыт использования процесса на литейных предпри- |

|

ятиях России. |

Для условий единичного, мелкосерийного и серийного производства от-

ливок. Данные технологии (кроме СО2-процесса на жидком стекле) основаны на применении холоднотвердеющих (ХТС) или самотвердеющих смесей при сходных схемах организации технологического процесса, предусматриваю- щих оснащение смесителями непрерывного действия (шнекового типа) необ- ходимой производительности, вибростолами на позиции свободной засыпки смеси из смесителя в оснастку, кантователями роторного типа, встроенными в поточную линию, и конвейерами. Для такого типа производства разработа- ны процессы, основанные на применении самотвердеющих смесей с неорга- ническими связующими и синтетическими смолами.

Характеристика процессов, основанных на применении самотвердею- щих смесей с неорганическими связующими, приведена табл. 17 – 19.

|

Таблица 17 |

|

|

Смеси на жидком стекле. СО2-процесс |

|

Связующее, |

Жидкое стекло, едкий натр, добавки для улучшения выбиваемости |

|

отвердитель |

(технические сахара типа меляссы, патоки, фосфаты натрия и др.). |

|

(катализатор), |

Отверждение – продувкой СО2. |

|

продукты твер- |

Продукты твердения – силикагель и высокомодульные формы натрие- |

|

дения |

вых силикатов. |

|

|

79 |

|

Особенности |

Уплотнение – встряхиванием и/или пневмотрамбовкой. |

процесса |

|

Преимущества |

Минимум необходимого технологического оборудования, низкая |

процесса |

стоимость исходных материалов (за исключением СО2) и их доступ- |

|

ность. |

|

Простота технологии. |

|

Экологическая безопасность процесса. |

Недостатки |

Обсыхаемость смесей при хранении, хрупкость стержней и форм |

процесса |

(склонность к поломкам). |

|

Затрудненная выбиваемость, большие трудозатраты на финишных |

|

операциях. |

|

Сложности в обеспечении качества отливок. |

|

Склонность к образованию горячих трещин в отливках из стали. |

|

Затрудненная регенерация отработанных смесей, большой объем вы- |

|

воза их в отвалы. |

Таблица 18 Пластичные самотвердеющие смеси (ПСС), жидкие самотвердеющие смеси (ЖСС)

Связующее, Жидкое стекло, феррохромовый шлак, пенообразователи (для ЖСС). отвердитель Продукты твердения – смешанные кальциево-натриевые силикаты. (катализатор), продукты твер-

дения

Особенности

процесса

Преимущества

процесса

Недостатки

процесса

|

Таблица 19 |

|

Самотвердеющие смеси на жидком стекле с жидкими отвердителями |

||

Связующее, |

Жидкое стекло с силикатным модулем 2,4-2,5, жидкие отвердители |

|

отвердитель |

(ацетаты этиленгликоля или глицерина, пропиленкарбонат), добавки |

|

(катализатор), |

для улучшения выбиваемости (технические сахара). |

|

продукты твер- |

|

|

дения |

|

|

Особенности |

Процесс, как правило, осуществляют на комплексных механизирован- |

|

процесса |

ных линиях. |

|

|

Уплотнение – вибрацией или вручную (трамбовками). |

|

|

Отверждение в оснастке (при живучести смеси от 2-3 до 60 мин) в ре- |

|

|

зультате взаимодействия жидкого стекла с отвердителем. |

|

|

80 |

|