технология литейного производства

.pdfЛЕКЦИЯ 21.

ТЕМА: КОНСТРУИРОВАНИЕ ЛИТОЙ ДЕТАЛИ, ОТЛИВАЕМОЙ В ПЕСЧАНЫЕ ФОРМЫ

План лекции

1.Оценка технологичности литой детали.

2.Разработка рациональной конструкции литой детали.

Оценка технологичности литых деталей. Под технологичностью дета-

ли в общем виде понимается оценка конструкции детали для выбранного ва- рианта изготовления ее с точки зрения обеспечения минимальных затрат ма- териала и труда и в конечном итоге минимальной себестоимости. При этом должны быть обеспечены надежные эксплуатационные качества детали. Та-

кая оценка позволяет из нескольких вариантов изготовления детали выбрать наилучший или убедиться в приемлемости уже выбранного.

Обычно задача по оценке технологичности конструкции литой детали решается для данных условий производства (материал, характер производст- ва).

Ниже приводятся данные для такой оценки. Технологичные литые детали должны иметь:

-простые и прямолинейные общие контуры, облегчающие изготовле- ние модельных комплектов, а также процессы формовки, сборки форм и очи- стки отливок;

-рациональную толщину стенок в различных сечениях, что обеспечива-

ет необходимую прочность конструкции и возможность заполнения формы металлом;

-плавные переходы в сопряжениях различных сечений, способствую- щие снижению внутренних напряжений в отливке;

-достаточное число окон для удобной и надежной простановки стерж- ней, вывода из них газов и очистки внутренних полостей отливки;

-конструктивные уклоны, обеспечивающие изготовление формы без усложняющих приемов и искажения контуров отливки формовочными укло- нами;

-возможность транспортирования различными средствами.

Литые детали не должны иметь выступающих частей, тонкостенных ребер, глубоких впадин, закрытых полостей и поднутрений, затрудняющих формовку (из-за увеличения числа стержней) и механизацию процессов.

Задача по оценке технологичности конструкции литой детали решается для данных условий производства.

Комбинирование и расчленение литых деталей. Сложные детали, а так-

же детали с большими габаритными размерами рекомендуется делать сбор- ными, так как при этом обычно упрощаются процесс изготовления моделей и

221

формовка, уменьшаются по размерам и упрощаются по форме стержни, появ- ляется возможность уменьшения внутренних напряжений в отливках. Все это создает условия для снижения брака отливок.

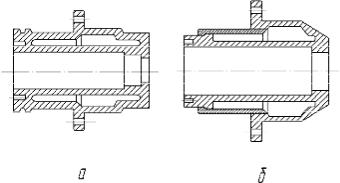

Пример расчленения детали, изготавливаемой литьем, приведен на рис. 104. Цилиндр четырехтактного двигателя выполнить цельнолитым (рис. 104, а) трудно, так как он имеет глухую внутреннюю полость. Изготов- ление этой детали после расчленения (рис. 104, б) упрощается. Особенно це- лесообразно расчленение детали, обеспечивающее применение машинной формовки, ибо последняя позволяет получать детали более точными, со ста- бильными размерами. При расчленении детали необходимо обеспечить неиз- менность ее эксплуатационных характеристик, основных размеров, качества рабочих поверхностей и надежность крепления составных частей.

Не рекомендуется расчленять детали с повышенными требованиями к жесткости. Мелкие и простые литые детали бывает целесообразно комбини- ровать в более крупную и сложную деталь. При этом обычно снижается рас- ход металла на механической обработке, упрощается сборка узлов и машин, повышается их надежность.

При комбинировании деталей также следует обеспечивать возможность применения машинной формовки.

Рис. 104. а – цельнолитой цилиндр четырехтактного двигателя; б – пример расчленения цельнолитого цилиндра

Внешнее очертание литых деталей. Внешнее очертание литой детали должно быть по возможности простым. Это и облегчает процесс изготовле- ния модели и исключает необходимость применения отъемных частей моде- лей. Простое внешнее очертание отливки позволяет изготавливать форму с минимальным количеством стержней. Лишние стержни увеличивают трудо- емкость изготовления формы, приводят к появлению таких видов брака, как перекосы и несовпадение размеров, вызывают неточность изготовления и ус- тановки стержней.

Внешнее очертание и конструкция литой детали должны быть такими, чтобы модель можно было изготовить с одним плоским разъемом. Это осо-

222

бенно важно при машинной формовке.

Модель или части модели должны при формовке легко извлекаться из формы. Для проверки этого требования можно использовать метод теневого рельефа. Если на деталь или часть детали направить пучок параллельных лу- чей, перпендикулярных предполагаемой плоскости разъема формы, или стержневого ящика, то отсутствие теневых мест обеспечивает выполнение этого требования. На рис. 105 приведены примеры такой проверки.

Рис. 105. Метод теневого рельефа нетехнологичные (а) и технологичные (б) конструкции деталей

При наличии у литой детали выступающих наружу крепежных прили- вов и бобышек рекомендуется следующее:

-близко расположенные приливы или бобышки необходимо объеди- нять в один прилив (рис. 106);

-если деталь имеет внутренние полости, выполняемые с применением стержней, то выступающие наружу приливы и бобышки следует переносить внутрь детали;

-наличие приливов и бобышек не должно вызывать местных скоплений металла, для чего их высота не должна превышать толщины стенки, на кото- рой они расположены. При этом наименьшая высота бобышек назначается в зависимости от наибольшего габаритного размера детали. В табл. 44 приво-

дятся рекомендуемые высоты бобышек.

Верхним (по положению при заливке) плоским поверхностям большой протяженности необходимо придавать при заливке некоторый наклон, в про- тивном случае поверхность будет плохого качества из-за наличия таких видов брака, как ужимины и газовые раковины.

Не следует допускать у литой детали двустороннюю механическую об- работку, при которой в стружку удаляется наиболее (рис. 107) прочный слой металла. Кроме того, при назначении припусков на обработку создается ме- стное скопление металла, что приводит к появлению усадочных раковин и трещин. Примеры правильного (б) и неправильного (а) назначения механиче-

223

ской обработки даны на рис. 107.

Рис. 106. Объединение бобышек или приливов

Рекомендуемые пределы высоты бобышек |

Таблица 44 |

|||

|

|

|||

Наибольший габаритный размер детали, мм |

до 500 |

500-2000 |

свыше 2000 |

|

Наименьшая высота обрабатываемой бобышки, мм |

5 |

10 |

20 |

|

а б

Рис. 107. Примеры правильного и неправильного назначения механической обработки:

а – неправильно; б – правильно

Внутренние полости и отверстия в отливках. Внутренние полости от-

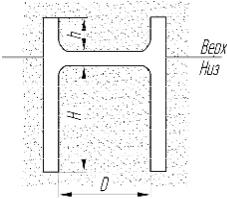

ливок необходимо по возможности выполнять без применения стержней за счет выступающих частей формы – «болванов». При машинной формовке вы- ступающие части, расположенные в нижней опоке, и стоящие на своем осно- вании, могут иметь высоту Н, меньшую или равную размеру основания D (диаметру или диаметру вписанной окружности). Выступающие части верх- них опок, свешивающиеся вниз (подвесные болваны), могут иметь высоту h меньше или равную 0,3 размера своего основания D (рис. 108).

При ручной формовке вышеуказанные нормы рекомендуется умень- шить до 50 %.

Конфигурация внутренних полостей должна быть по возможности про-

224

стой. При наличии сложных полостей стержни рекомендуется расчленять на более простые, обеспечивая удобство сборки стержня и надежность крепле- ния его частей. Желательно, чтобы целые стержни или части составных стержней могли быть изготовлены машинным способом. Стержни должны иметь размеры в сечении, позволяющие применять металлические каркасы для увеличения их прочности. Выходные отверстия для знаков стержня изго- тавливаются с размерами, достаточными для надежного крепления стержней. При малом их количестве предусматриваются дополнительные отверстия.

Рис. 108. Размеры выступающих частей опок

При наличии замкнутых полостей в отливке необходимо предусмотреть технологические отверстия для выхода знаковых частей стержня. Для закры- вания этих отверстий должны быть установлены соответствующие заглушки.

Пример устройства дополнительного отверстия для выхода знака стержня приведен на рис. 109, б.

Дополнительное крепление стержней при помощи жеребеек (рис. 109, а) крайне нежелательно, так как жеребейки, заливаемые металлом, часто являются причиной брака отливок (газовые раковины, несваривае- мость).

Отверстия в отливках в значительной степени осложняют технологиче- ский процесс, особенно если они имеют малый диаметр и большую глубину.

Стержни для образования этих отверстий трудно изготовить и обеспечить их прочность.

Поверхность таких отверстий обычно имеет пригар, затрудняющий их дальнейшую обработку. Эти обстоятельства должны быть учтены при проек- тировании.

Размеры литых отверстий. Отверстия в отливках в значительной сте- пени осложняют технологический процесс. Стержни для выполнения отвер- стий малых диаметров трудно изготавливать и обеспечивать должную проч- ность. Кроме того, из таких отверстий трудно удалять пригар. Поэтому отвер- стия в отливках могут высверливаться, если диаметр их не превышает:

225

-при массовом производстве 20 мм;

-при серийном производстве 30 мм;

-при единичном производстве 50 мм.

а |

б |

Рис. 109. Пример устройства жеребеек и дополнительных отверстий для выхода знака стержня:

а– дополнительное крепление стержней при помощи жеребеек;

б– дополнительное устройство отверстия для выхода знака стержня

Обрабатываемые отверстия некруглого сечения не выполняются в от- ливке, если диаметр вписанной окружности отвечает вышеприведенным нор- мам.

Размеры квадратных, прямоугольных и фигурных отверстий. Опреде-

ление наименьших размеров указанных отверстий, выполняемых отливкой, производится по таблицам.

Припуски на механическую обработку отливаемых отверстий должны приниматься независимо от расположения отверстия.

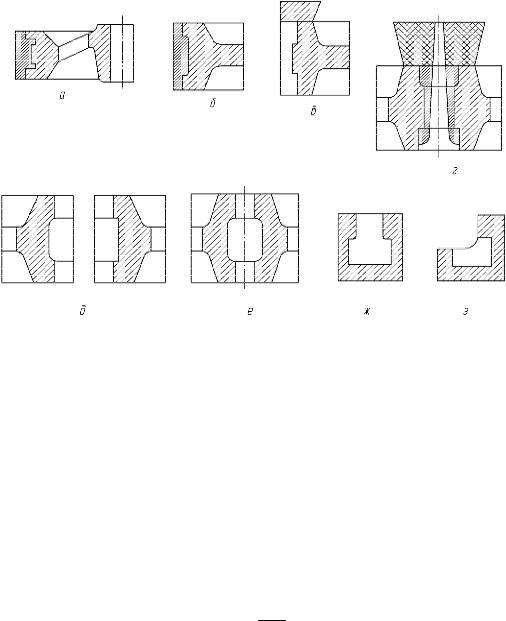

Выполнение уступов и пазов. При наличии на детали уступов и пазов малого размера они должны выполняться механической обработкой. Выпол- нение их в отливке вызывает пригар и увеличивает количество стержней, не- обходимых к постановке в форму. На рис. 110 приводятся примеры выполне- ния их путем механической обработки, а не отливкой.

Толщина стенок отливок. У литых деталей толщину стенки необходи- мо назначать, учитывая требуемую расчетную прочность, а также жидкотеку- честь металла и возможность заполнения формы при назначенной толщине. Лимитирующим обычно является обеспечение необходимой прочности дета- ли. Поэтому толщина стенки назначается наименьшей, но обеспечивающей необходимую прочность и достаточной для заполнения формы. Всякое уве- личение толщины стенки приводит к замедлению скорости затвердевания ме- талла и неоднородности структуры. Следствием этого является снижение прочности детали.

Для выбора наименьшей толщины стенки отливки при литье в песчаные

226

формы, может быть использована табл. 45.

Рис. 110. Типы уступов (а, б, в, г, е) и пазов (ж, з)

|

Наименьшая толщина стенок отливок |

Таблица 45 |

||||

|

|

|

||||

Материал |

|

Наибольший размер детали, мм |

|

|||

|

|

до 500 (мелкие) |

500-1500 |

|

свыше 1500 (крупные) |

|

Чугун серый |

|

6 |

10 |

|

15 |

|

Чугун ковкий |

|

5 |

8 |

|

- |

|

Сталь |

|

8 |

12 |

|

20 |

|

Цветные сплавы |

|

3 |

6 |

|

- |

|

Наименьшую толщину стенки можно также определить расчетным пу-

тем по формуле

t = 200L + 4 ,

где t – толщина стенки, мм; L – наибольший габаритный размер детали, мм. При выборе толщины стенки отливки необходимо учитывать, что, на-

чиная с некоторой (критической) толщины, прочность увеличивается несо- размерно.

Сечениям стенок литых деталей рекомендуется придавать форму, обес- печивающую наименьшее торможение усадки. Наличие термического (нерав- номерность затвердевания и остывания) и механического (сопротивление формы) торможения усадки может приводить к короблению и трещинам.

227

Схемы возможных конструкций сечений стенок отливок приводятся на рис. 111.

Рис. 111. Схемы возможных конструкций сечений стенок отливок

Внутренние стенки у литой детали рекомендуется делать несколько тоньше (примерно на 20 %) внешних стенок. Стенки отливки должны быть по возможности, одинаковой толщины, что обеспечивает равномерное затверде- вание и остывание отливки, ее равномерное строение, предотвращает короб- ление и образование трещин. Допускается местное увеличение толщины стенки до 20 % при значительном удалении его от места подвода металла.

Сопряжения стенок, углы и переходы. При конструировании машино-

строительных деталей часто приходится сопрягать стенки различной толщи- ны. У литых деталей для большей их надежности при сопряжении стенок, от- личающихся по толщине меньше чем вдвое, рекомендуется применять галте- ли (радиусы внутренних углов). Галтели обеспечивают плавный переход и предотвращают возникновение трещин из-за неравномерного затвердевания и остывания отливки (рис. 112).

Радиус галтели рекомендуется выбирать от 1/6 до 1/3 среднего арифме- тического толщин сопрягаемых стенок:

æ |

1 |

- |

1 |

ö |

´ |

a + b |

. |

r = ç |

|

3 |

÷ |

2 |

|||

è 6 |

|

ø |

|

|

|||

По нормальному ряду радиусов выбирают ближайший: 1, 2, 5, 8, 10, 16, 20, 25, 40. По возможности все галтели должны быть одного радиуса. Если

228

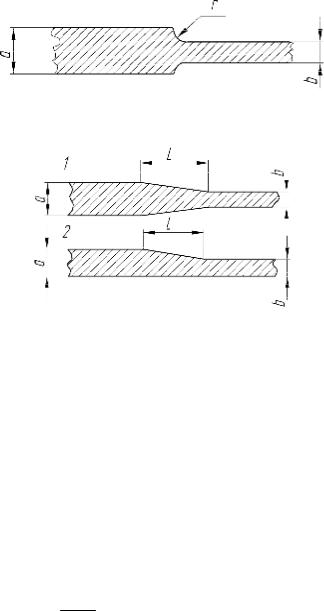

толщины сопрягаемых стенок разные (вдвое и более), рекомендуется клино- вое сопряжение (рис. 113). При этом сопряжение может быть выполнено по вариантам 1 и 2.

Рис. 112. Сопряжение стенок различной толщины при помощи галтелей

Рис. 113. Пример клинового сопряжения стенок

Длину сопряжения L рекомендуется принимать:

-для чугуна и цветных сплавов L = 4×(а – b);

-для стали L = 5×(а – b).

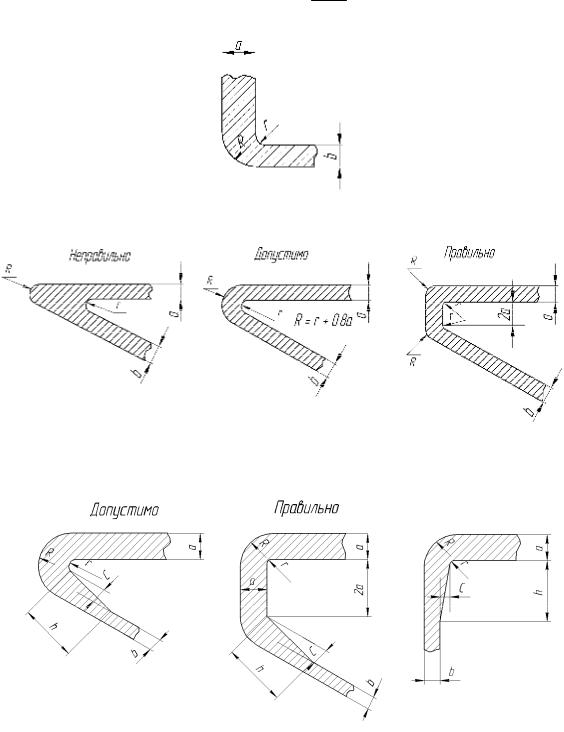

При угловых сопряжениях стенок разной толщины с соотношением (а/b) < 2 для получения плавного перехода делают закругление с внешним ра- диусом R, равным толщине стенки (стенки большей толщины), и внутренним радиусом r в пределах от 1/6 до 1/3 среднего арифметического толщин сопря- гаемых стенок.

Такое сопряжение показано на рис. 114.

Оформление сопряжений стенок под острым углом – на рис. 115.

При соотношении толщин сопрягаемых стенок (а/b) > 2 переход необ- ходимо оформить, как показано на рис. 116.

При этом с » 3´

а - b ; b + с ≤ а ; для чугунного и цветного литья h ≈ 4c; для стального литья h ≈ 5c.

а - b ; b + с ≤ а ; для чугунного и цветного литья h ≈ 4c; для стального литья h ≈ 5c.

В месте сопряжения стенок внутренний радиус закругления,

æ |

1 |

- |

1 |

ö |

´ |

a + b |

, |

r = ç |

|

3 |

÷ |

2 |

|||

è 6 |

|

ø |

|

|

|||

а наружный радиус закругления

229

R = r + a +2 b .

Рис. 114. Пример углового сопряжения стенок

Рис. 115. Пример сопряжения стенок под острым углом

Рис. 116. Примеры сопряжения стенок

Сопряжение трех стенок осуществляется по вариантам 1, 2, и 3, как по- казано на рис. 117.

230