- •Конспекти лекцій

- •1.1. Загальні питання розрахунку і проектування деталей машин

- •Основні етапи створення технічних об'єктів

- •Види виробів та їхні характеристики

- •Види і комплектність конструкторських документів

- •Загальні вимоги до машин та їхніх елементів

- •Розрахунки при проектуванні і конструюванні

- •Навантаження елементів машин Загальні відомості про навантаження

- •Розподіл навантаження в часі та типові режими навантаження елементів машин

- •Шляхи зменшення навантаження елементів машин

- •Основні механічні характеристики матеріалів

- •Розрахунки деталей машин на міцність Оцінка міцності деталей при простих деформаціях

- •Зміна напружень у часі

- •Визначення граничних напружень

- •Допустимі напруження і коефіцієнти запасу міцності

- •1.2. Передачі. Загальні відомості та співвідношення Призначення механічних передач та їхня класифікація

- •Основні співвідношення для кінематичних параметрів і параметрів навантаження механічних передач

- •Вибір розрахункових навантажень механічних передач

- •1.3. Зубчасті передачі Застосування зубчастих передач та їхня класифікація

- •Основні параметри евольвентного зачеплення

- •Початковий контур зубчастих коліс

- •Коригування зубців циліндричних зубчастих передач

- •Порядок розрахунку параметрів циліндричних зубчастих передач зовнішнього зачеплення

- •Ковзання і тертя у зачепленні зубців

- •Конструкції зубчастих коліс та їхнє виготовлення

- •Точність зубчастих передач

- •Матеріали і термообробка зубчастих коліс

- •Види руйнування зубців та критерії розрахунку на міцність зубчастих передач

- •Допустимі напруження у розрахунках зубчастих передач

- •Циліндричні зубчасті передачі Параметри прямо- та косозубих зубчастих передач

- •Розміри зубців та вінців зубчастих коліс

- •Заміна косозубих зубчастих коліс еквівалентними прямозубими

- •Радіуси кривини профілів зубців та приведена їхня кривина

- •Навантаження на зубці циліндричних зубчастих передач

- •Розрахунок активних поверхонь зубців на контактні втому і міцність

- •Розрахунок зубців на втому і міцність при згині

- •Проектний розрахунок циліндричних зубчастих передач та особливості розрахунку відкритих зубчастих передач

- •Конічні зубчасті передачі Особливості конічних зубчастих передач

- •Основні параметри конічної прямозубої передачі

- •Навантаження на зубці конічної зубчастої передачі

- •Розрахунок зубців конічних зубчастих передач на контактні втому і міцність, на втому і міцність при згині

- •Проектний розрахунок конічної зубчастої передачі

- •Циліндричні зубчасті передачі із зачепленням новікова Особливості передач із зачепленням Новікова

- •Параметри зубчастої передачі із зачепленням Новикова

- •Особливості розрахунків на міцність циліндричних передач Новікова

- •Гвинтові та гіпоїдні зубчасті передачі Загальні відомості

- •Гвинтова зубчаста передача

- •Гіпоїдна зубчаста передача

- •Хвильові зубчасті передачі Принцип роботи та деякі схеми хвильових зубчастих передач

- •Кінематика хвильової зубчастої передачі

- •Елементи розрахунку хвильових зубчастих передач

- •1.4. Черв'ячні передачі Загальні відомості та класифікація черв'ячних передач

- •Параметри черв'ячної передачі

- •Кінематика і точність виготовлення черв'ячних передач

- •Матеріали і конструкції деталей черв'ячної передачі Критерії роботоздатності та розрахунків

- •Допустимі напруження у розрахунках черв'ячних передач

- •Навантаження на зубці черв'ячного колеса

- •Розрахунок активних поверхонь зубців черв'ячного колеса на контактні втому і міцність при дії максимального навантаження

- •Особливості розрахунку зубців черв'ячного колеса на згин

- •Проектний розрахунок черв'ячної передачі

- •Розрахунок черв'яка на жорсткість

- •Ккд черв'ячної передачі та її тепловий розрахунок

- •Глобоїдні черв'ячні передачі

- •1.5. Ланцюгові передачі Загальні відомості та класифікація ланцюгових передач

- •Деталі ланцюгових передач

- •Зірочки ланцюгових передач

- •Пристрої для регулювання натягу ланцюга

- •Основні розрахункові параметри ланцюгових передач

- •Критерії роботоздатності та розрахунок ланцюгових передач

- •1.6. Фрикційні передачі та варіатори Загальні відомості та класифікація фрикційних передач

- •Явища ковзання у контакті котків фрикційної передачі

- •Матеріали та конструкції деталей фрикційних передач

- •Види руйнування котків і критерії їхнього розрахунку Допустимі контактні напруження та тиски

- •Розрахунок циліндричних фрикційних передач

- •Розрахунок конічних фрикційних передач

- •Фрикційні варіатори

- •1.7. Пасові передачі Загальні відомості та класифікація пасових передач

- •Елементи пасових передач

- •Пружне ковзання паса та кінематика пасової передачі

- •Сили та напруження у вітках пасової передачі

- •Розрахунок пасових передач на тягову здатність і довговічність

- •Розрахунок пасових передач на довговічність

- •Зубчасто-пасові передачі

- •1.8. Передачі гвинт – гайка Загальні відомості

- •Конструкції деталей передач гвинт – гайка

- •Розрахунок передач гвинт – гайка

- •Співвідношення між параметрами навантаження передачі та ккд

- •Приклад розрахунку передачі гвинт – гайка

- •Модуль 2 Вали, підшипники, муфти, пружні елементи і корпусні деталі

- •2.1. Вали та осі

- •Загальні відомості. Конструкції та матеріали осей і валів

- •Розрахункові схеми валів та осей. Критерії розрахунку

- •Розрахунок осей на міцність і стійкість проти втомного руйнування

- •Розрахунок валів на статичну міцність

- •Розрахунок валів на втомну міцність

- •Розрахунок валів на жорсткість

- •Розрахунок валів для запобігання поперечним коливанням

- •Проектний розрахунок валів та їхнє конструювання

- •2.2. Підшипники Загальні відомості про підшипники кочення

- •Класифікація, матеріали деталей і точність підшипників кочення

- •Монтаж, змащування та ущільнення підшипників кочення

- •Навантаження на тіла кочення. Види руйнувань і критерії розрахунку підшипників кочення

- •Підбір підшипників кочення за статичною та динамічною вантажністю

- •Розрахункове еквівалентне навантаження на підшипники кочення

- •Рекомендації щодо вибору підшипників кочення

- •Загальні відомості про підшипники ковзання

- •Конструкції та матеріали підшипників ковзання

- •Змащування підшипників ковзання

- •Роботоздатність і режим рідинного тертя у підшипниках ковзання

- •Розрахунки підшипників ковзання

- •Деякі спеціальні підшипники ковзання

- •Напрямні прямолінійного руху Області застосування та конструкції напрямних

- •Основи розрахунку напрямних прямолінійного руху

- •2.3. Муфти Загальні відомості та класифікація муфт

- •Некеровані муфти

- •Керовані муфти

- •Самокеровані та комбіновані муфти

- •Модуль 3. З'єднання. Система автоматизованого проектування (сапр). Шляхи розвитку конструкцій деталей машин з'єднання Загальні відомості

- •Різьбові з'єднання

- •Кріпильні різьби та їхні основні параметри

- •Кріпильні різьбові деталі, їхні конструкції та матеріали

- •Стопоріння різьбових з'єднань

- •Елементи теорії гвинтової пари

- •Розрахунок витків різьби на міцність

- •Розрахунок на міцність стержня болта (гвинта) для різних випадків навантаження з'єднання

- •З'єднання затягнутим болтом без зовнішнього навантаження

- •Болтове з'єднання деталей, що навантажені силами зсуву

- •Розрахунок групових болтових з'єднань

- •Клемові, або фрикційно-гвинтові, з'єднання

- •Допустимі напруження та запаси міцності при розрахунках різьбових з'єднань

- •3.2. Шпонкові, шліцьові та профільні з'єднання шпонкові з'єднання Основні види шпонкових з'єднань та область їхнього застосування

- •Розрахунок ненапружених шпонкових з'єднань

- •Розрахунок напружених шпонкових з'єднань

- •Шліцеві (зубчасті) з'єднання Основні типи зубчастих з'єднань і області їхнього використання

- •Розрахунок зубчастих з'єднань

- •Профільні з'єднання

- •Пресові з'єднання Загальні відомості

- •Деякі питання технології складання пресових з'єднань

- •Розрахунок пресових з'єднань

- •3.3. Зварні з'єднання Особливості з'єднання деталей зварюванням і характеристика з'єднань

- •Види зварних з'єднань і типи зварних швів

- •Розрахунок зварних з'єднань на міцність

- •Розрахунок таврових з'єднань

- •Допустимі напруження для зварних з'єднань

Конструкції зубчастих коліс та їхнє виготовлення

Конструкція зубчастих коліс залежить від їхніх розмірів, матеріалу, способу і технології виготовлення заготовки, експлуатаційних вимог. Якщо діаметр кола впадин мало відрізняється від діаметра вала, шестірню виготовляють із валом як одну деталь (рис. 22.9, а, б). Зубчасті колеса, що допускають посадку та закріплення на валу, як правило, виготовляють насадними. Це дає змогу підбирати різні найвигідніші матеріали і термообробку для вала і колеса, спрощує технологію виготовлення та дає можливість після спрацювання зубців колеса зробити його заміну, зберігаючи при цьому вал. Однак вали, виготовлені разом із зубчастими колесами, мають більшу жорсткість, що позитивно впливає на роботу зубчастої передачі.

Зубчасті колеса невеликого діаметра (d ≤ 200 мм) можуть виготовлятись із круглого прокату, кованих або штампованих заготовок у вигляді суцільного диска без маточини або з маточиною (рис. 22.9, в).

Колеса середніх діаметрів (d ≤ 600 мм) виготовляють із заготовок куванням, штампуванням або литтям. У більшості випадків такі колеса мають дискову конструкцію (рис. 22.9, г, д). Наближені розміри елементів цих коліс такі: діаметр маточини dM = (1,8...2,0)d0; довжина маточини lм = (1,0...1,2) b; товщина диска δД = (0,25...0,35) b; товщина обода δ0 = (3...4) т.

Для великогабаритних передач заготовки для зубчастих коліс виготовляють литтям (рис. 22.9, д) або зварюванням (рис. 22.9, е). При використанні для зубчастих вінців високоякісних сталей інколи застосовують бандажовані зубчасті колеса (рис. 22.9, є). У цьому разі зубчастий вінець насаджують на центральну колісну частину з гарантованим натягом і додатково закріплюють гвинтами.

Сучасні методи утворення поверхонь зубців зубчастих коліс достатньо різноманітні і нараховують у загальній кількості близько 50 найменувань. Сюди належать зубонарізування за допомогою зуборізних інструментів усіх типів, лиття, порошкова металургія та пластичне деформування, яке забезпечує підвищення міцності зубців і високу продуктивність при виготовленні. Вибір будь-якого методу формоутворення зубців залежить від комплексу економічних, експлуатаційних, технологічних вимог, що ставляться до конструкцій зубчастих коліс.

Широке застосування мають два методи нарізування зубців: копіювання та обкочування.

При

нарізуванні зубців методом копіювання

їх профіль дістають як копію контуру

робочої частини зуборізного інструменту

(рис. 22.10) – дискової або пальцевої фрези,

що послідовно прорізає впадини між

зубцями. Основні недоліки цього методу

– це відносно низька продуктивність,

мала точність та потреба великої

кількості зуборізного інструменту,

оскільки форма профілю зубців залежить

не тільки від модуля, а й від числа зубців

зубчастого колеса.

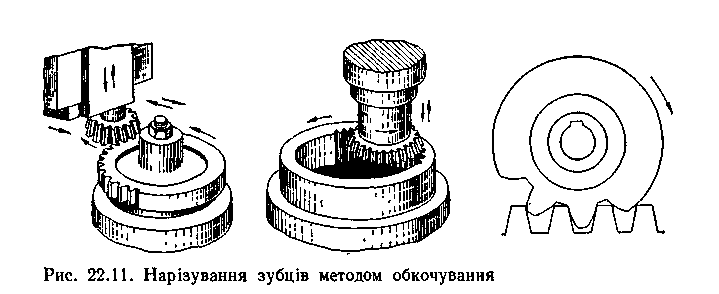

Основний, більш продуктивний та точний метод нарізування зубців – це метод обкочування, при якому одночасно нарізується кілька зубців і профіль зубців утворюється у вигляді огинаючої лінії послідовних положень різальних кромок інструменту (рис. 22.11). Як інструмент тут може використовуватись спеціальне зубчасте колесо (довбач), що здійснює зворотно-поступальний рух. Одним довбачем можна нарізувати зубчасті колеса з різним числом зубців даного модуля, причому колеса як зовнішнього, так і внутрішнього зачеплень. При безмежному збільшенні діаметра та числа зубців довбача будемо мати інструментальну рейку (рис. 22.11) – найбільш простий та точний інструмент для нарізування зубців за методом обкочування.

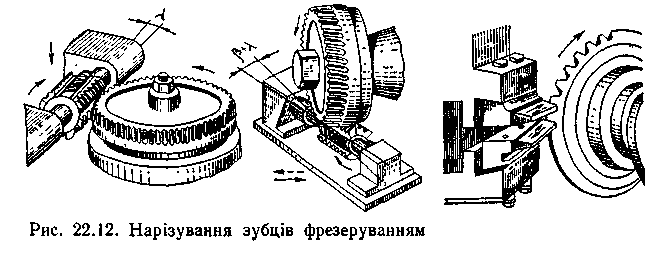

Принцип стругання з почерговими робочими та холостими ходами інструменту, який має місце при нарізуванні зубців довбачем та рейкою, не забезпечує високої продуктивності. Якщо замінити інструментальну рейку черв'ячною фрезою (рис. 22.12), що має у нормальному перерізі профіль рейки, то процес стругання заміняється неперервним більш продуктивним процесом фрезерування. Цей спосіб нарізування зубців має переважне застосування. Він використовується для коліс як із прямими, так і з косими зубцями. Метод обкочування застосовується і для нарізування зубців конічних зубчастих коліс (рис. 22.12), яке здійснюється на спеціальних верстатах.

Основними методами остаточної або фінішної обробки зубців є шліфування, що виконується на спеціальних зубошліфувальних верстатах, у більшості випадків після термообробки нарізаних зубців, та шевінгування, при якому інструмент (шевер), який працює за методом обкочування, знімає дуже тонкий шар металу з профільних поверхней зубців. Інколи для згладжування мікронерівностей на робочих поверхнях незагартованих зубців застосовують обкочування зубчастих коліс протягом кількох хвилин під навантаженням при зачепленні їх із еталонним колесом високої твердості.