- •1. Історія розвитку підприємства

- •2. Структура цеху

- •2.2 Виробнича структура цеху

- •Поліетилен високої густини марки f120a

- •Ставролен ре 4 fe 69

- •Поліетилен високої густини низького тиску марки hxf 4810 h

- •Поліетилен низького тиску високої густини гост 16338-85

- •Поліетилен високого тиску низької густини пенг (певт)

- •Суперконцентрати для забарвлення плівки (ту 6-05-149-81)

- •Характеристика матеріалів для флексографічної печаті

- •Фарби (густо терті) для флексографічної печаті ту 29-02-705-76

- •Спирт етиловий технічний (гідролізний) гост 17299-78

- •Характеристика готової продукції

- •Опис технологічного процесу та обладнання

- •Технологічні лінії

- •Екструзія рукавної плівки

- •Обробка плівки коронним розрядом

- •Флексографічний друк

- •Підготовчі роботи

- •Пуск-зупинка друкарської машини

- •Виготовлення пакетів та мішків з поліетиленової плівки

- •Норми технологічних режимів для матеріалів, що перероблюються в цеху

- •Зразок технологічної карти виготовлення типового виробу

- •Характеристика обладнання у виробничому цеху підприємства “Екстра пластик”

- •Специфікація обладнання дільниці

- •Обов’язки машиніста екструдера

- •Внутріцеховий транспорт

- •Стандартизація та контроль якості сировини, матеріалів та готової продукції

- •Стандартизація та контроль якості

- •Плівка поліетиленова гост 10354-82

- •Технічні вимоги

- •Правила приймання плівки

- •Методи випробувань

- •Пакування, маркування, транспортування та зберігання готової продукції

- •Пакування, маркування та зберігання

- •Охорона праці

- •Загальні положення інструкції з охорони праці для машиніста екструдера

- •Вимоги безпеки перед початком роботи

- •Вимоги безпеки під час роботи

- •Вимоги безпеки по закінченню роботи

- •Вимоги в аварійних ситуаціях

- •Правила підготовки та проведення ремонтів технологічного обладнання

- •Охорона навколишнього середовища

- •Автоматичний контроль та керування процесом

- •Економіка, організація та планування виробництва

- •Правові питання

- •Правила внутрішнього трудового розпорядку підприємства

- •Загальні положення;

- •Накладення дисциплінарних стягнень на робітника

- •Загальні положення

- •Наказ (розпорядження) про накладення дисциплінарного стягнення

- •Колективний договір

- •Порядок укладення колективного договору

- •Зміст колективного договору

- •Порядок прийняття на роботу та звільнення робітників

- •Заява про прийняття на роботу

- •Звільнення з роботи

- •Заява про звільнення

- •Індивідуальне завдання

-

Обробка плівки коронним розрядом

Для отримання якісного відбитка на поверхні плівки велике значення має здатність поверхні плівки утворювати міцні адгезій ні зв’язки з нанесеними на неї фарбами. Поліетилен відноситься до матеріалів з низькою поверхневою адгезією. Внаслідок цього поверхня поліетилену не змочується водою і має досить низьку адсорбційну та адгезій ну здатність.

З метою надання адгезій них властивостей поліетиленовій плівці використовують активування її поверхні коронним розрядом. При цьому поліетиленова плівка проходить через зону коронного розряду, що виникає між

двома

електродами, до яких підведена висока

напруга від генератора змінного струму.

Під дією заряджених електричних частинок,

які утворюються в результаті іонізації

повітря, на поверхні плівки виникають

активні центри.

Для активації поверхні поліетиленової плівки використовують спеціальну апаратуру, яка встановлюється безпосередньо на основному технологічному обладнанні. Головна робоча частина установки – електроди, які знаходяться під високою напругою і між якими пропускається оброблювальна плівка. Із пари електродів один – “холодний”, заземлений, другий – “гарячий”, служить випромінювачем.

Ефективність процесу активації залежить від декількох факторів:

-

Відстань між електродами;

-

Напруга електричного струму;

-

Дози дії розрядом на плівку;

-

Товщина плівки;

-

Величина сили струму.

Досить важлива оптимальна відстань між електродами. Вона коливається в межах 2-3 мм. Із збільшенням або зменшенням цієї відстані різко падає ефективність активування, в першому випадку – через зниження сили струму, в другому – через зменшення кількості озона, що утворюється і небезпеки пробоя.

Напругу, що подається необхідно встановлювати в залежності від товщини плівки. Так при товщині плівки 0,1 мм достатньо напруги 2,5-5 кВт. Ступінь активації залежить від дози дії коронного розряду. Доза розряду, яка сприймається рухомою плівкою, залежить від напруги та від часу дії.

Ступінь активації плівки оцінюється за допомогою спеціального фломастера. При гарній активації проведена лінія залишається чіткою, а при поганій – чорнило звертається протягом 30 сек.

Адгезійна здатність активованої поліетиленової плівки трохи зменшується з часом, але в межах місяця майже не зменшується.

-

Флексографічний друк

Флексографічний друк є таким способом друку, в якому використовується фото полімерні друкарські форми та швидкосохнучі малов’язкі фарби. Для нанесення друку на полімерні плівки використовуються ротаційні друкарські машини.

Основними вузлами ротаційної машини флексографічного друку DFP 430 є:

-

Друкарський вузол з друкарськими апаратами (ванночками для фарби);

-

Розмотувально-комотувальний вузол;

-

Сушильний пристрій або сушильний міст.

Друкарський вузол являє собою самий головний агрегат друкарської машини, на якому виконуються всі операції з нанесення 4-х кольорового малюнка на плівку. Принцип роботи вузла полягає на безперервному друці

полотна

плівки фото полімерними фарбами, які

закріплені на обертаючому (ротаційному)

формному циліндрі. Вузол складається

з 4-х фарбових апаратів або ванночок з

фарбами.

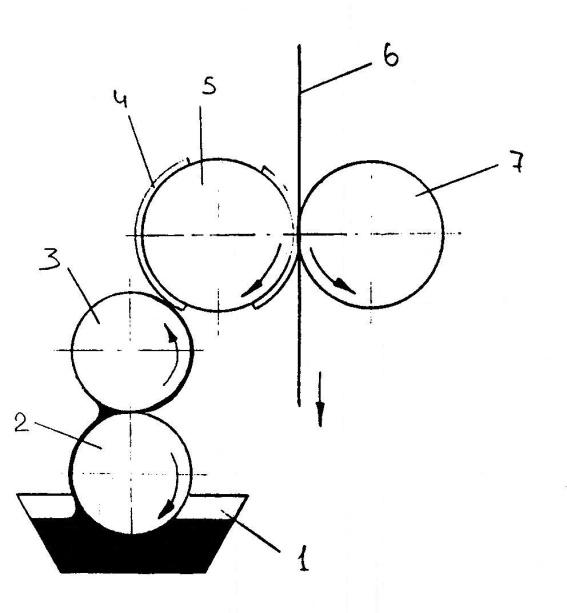

Принцип дії друкарського апарата (фарбові ванночки) складається з наступного: друкарська фарба з ванни 1 (див. схему 4.1) захоплюється дукторним валком 2, що обертається і передається накаточному валку 3, який, торкаючись фарбового циліндра 5 наносить її на поверхню розташованих на ньому друкарських форм 4. Друкарські форми наносять друкарський відтиск на поверхню полотна плівки 6, яке піджимається з тильної сторони друкарським циліндром 7. Поверхня дукторного валка вкрита спеціальною гумою, яка не набрякає в друкарській фарбі і її розчинниках. У парі з еластичним дукторним валком обертається жорсткий металевий накатний валок. Який має рифлену поверхню. Що сприяє кращому (більш рівномірному) розподілу фарби. Щоб фарба не заливала друкарську форму, швидкість обертання накатного валка встановлюють, як правило, вище швидкості обертання дукторного валка. Кількість фарби, яка переходить із дукторного валка на накатний, регулюють ступенем їх взаємного притискання або приставляють ракельний ніж у вигляді плоского скребка із твердої гуми.

Рис.4.1. Принципова схема друкарського апарату

Розмотувальний пристрій забезпечує рівномірне розмотування для безперервного друкарського процесу. Необхідне натягнення полотна, яке виключає його розтягнення або провисання при зміні швидкості, досягається шляхом фіксування рулона на штанзі, яка обертається в підшипниках з регулюючим гальмуванням.

Розмотувальний пристрій оснащений також комплектом сталевих валків всередині, які обігріваються. Вони під дією тепла розгалужують полотно плівки. Намотувальний пристрій за своєю конструкцією аналогічний розмотувальному пристрою, але, через деяку різницю в призначенні та дії відрізняється деякими механічними вузлами.

Процес

сушки друкарської фарби полягає у

видаленні розчинника (етилового спирту)

з фарбового відтиску. Швидкість друку

визначається пропускною здатністю

сушильної установки. Це пояснюється

тим, що полімерні плівки не поглинають

друкарські фарби, що викликають

необхідність використовувати замість

природної більш інтенсивну – штучну

сушку. Проблема сушки пов’язана з

труднощами задоволення ряду суперечливих

вимог. Підвищення температури сушки

або збільшення часу перебування плівки

в сушильній зоні обмежується низькою

термостійкістю поліетиленової плівки

і може призвести до зміни постійності

розмірів полотна та точності відтиску,

що наноситься. Для сушки використовується

гаряче повітря. Але, у випадку обдування

гарячим повітрям слід виключити

можливість його потрапляння на фарбові

валки та формні циліндри, через прискорення

висихання фарби на її поверхні, що може

погіршити якість друку. Щоб не допустити

цього в сушильних пристроях, розміщених

поблизу друкарських апаратів, слід

подавати гаряче повітря в меншому

об’ємі.

До того ж, при інтенсивній сушці на

поверхні відтиску з’являється

тверда плівка, яка погіршує подальше

сушіння. Тому рекомендується чергувати

гарячий обдув з холодним. На 4-х фарбових

друкарських машинах встановлюють

проміжні сушильні пристрої, які сприяють

виключенню змішування фарб при

послідовному накладанні.

Окрім основних вузлів, вказаних вище, друкарські машини укомплектовані:

-

Системою місцевої вентиляції;

-

Системою блокування;

-

Кнопками аварійного вимкнення машини;

-

Нейтралізатором статичного електричного струму.