- •Введення

- •1 Літературний огляд

- •Активні барвники. Класифікація. Властивості

- •Класифікація активних барвників

- •1.1.2 Основні фізико-хімічні властивості активних барвників

- •Асортимент активних барвників

- •1.1.4 Переваги та недоліки активних барвників

- •1.2 Сучасні технології фарбування активними барвниками

- •1.2.1 Технології фарбування

- •1.2.2 Удосконалення технології фарбування

- •1.2.2.1 Вплив стану барвника в розчині на процес фарбування

- •1.2.2.2 Вплив стану поверхні волокна на кінцевий результат фарбування

- •1.2.3 Розробка біотехнологій як шлях до підвищення конкурентоспроможності текстильних матеріалів та вирішення екологічних проблем опоряджувального виробництва

- •1.2.4 Використання ферментів в процесі фарбування текстильних матеріалів. Переваги і проблеми

- •1.2.5 Розробка технології фарбування текстильних матеріалів з природних волокон з використанням ферментів

- •2 Методична частина

- •Характеристика волокна

- •2.2 Характеристика барвників

- •2.3 Методи дослідження

- •2.3.1 Метод тонкошарової хроматографії

- •2.3.2 Спектрофотометричний метод

- •2.3.3 Метод визначення розмірів часток барвника в розчині

- •2.3.4 Технологія вибілювання

- •2.3.5 Технологія обробки ферментами

- •2.3.6 Технологія фарбування активними барвниками

- •2.3.7. Визначення білизни

- •2.3.8 Визначення капілярності

- •2.3.9 Мікроскопічні дослідження

- •3. Експериментальна частина

- •3.1 Дослідження впливу ферментів на стан барвника в фарбувальному розчині

- •3.1.1 Дослідження впливу ферментів на дифузійну рухливість барвника

- •3.1.2 Вплив ферментів на ступінь гідролізу активних барвників

- •3.2 Дослідження впливу ферментів на властивості волокна

- •3.2.1 Дослідження впливу ферментів на стан поверхні волокна

- •3.2.2 Дослідження впливу ферментів на гігієнічні властивості текстильних матеріалів

- •3.3 Дослідження впливу попередньої обробки ферментами на сорбцію барвників

- •4. Технологічна частина

- •4.1 Характеристика лінії, що використовується для фарбування

- •4.2. Стандартизація й метрологія

- •5. Охрона праці, екологічна частина,

- •5. Виробнича санітарія

- •5.2 Виробниче освітлення

- •5.4 Протипожежна профілактика

- •5.5 Техніко-економічні розрахунки заходів щодо охорони праці

- •5.5.1 Визначення економічної ефективності заходів

- •5.6 Охорона навколишнього середовища на сучасному етапі

- •5.6.1 Захист водного басейну

- •5.6.1.1 Очищення стічних вод

- •5.6.1.2 Розрахунок кількісного складу стічних вод

- •5.6.1.3 Розрахунок необхідної кількості води

- •5.6.1.3 Розрахунок шкідливих домішок у стічних водах

- •5.6.1.4 Захист повітряного басейну від забруднення

- •6. Економічна частина

- •6.1 Розрахунок вартості хімічних матеріалів

- •Гост 3816-81. - Полотна текстильные. Методы определения гигроскопических и водоотталкивающих свойств. – Взамен гост 3816-61, - м., Издательство стандартов, 2008.

- •Гост 29104.11-91, - Ткани технические. Метод определения капиллярности, Введен 01.01.93, - м., Издательство стандартов, 2004.

3.2.2 Дослідження впливу ферментів на гігієнічні властивості текстильних матеріалів

Основною вимогою до текстильних лляних матеріалів є гігієнічні властивості, а саме здатність вбирати вологу, тому саме капілярність стала другим етапом дослідження, дані представлені в таблиці 2, 3.

Таблиця 3.5. Капілярність лляних сурових оброблених ферментами волокон.

|

Капілярність |

Сурове волокно, мм |

Сурове, 1 фермент,мм |

Сурове, 2 фермент,мм |

Сурове, 1+2 фермент,мм |

|

8 годин |

9 |

17 |

16 |

22 |

|

16 годин |

9 |

28 |

22 |

31 |

|

24 години |

9 |

36 |

34 |

38 |

Таблиця 3.6.Капілярність лляних вибілених оброблених ферментами волокон

|

Капілярність |

Вибілене волокно |

Вибілене волокно, 1 фермент |

Вибілене волокно, 2 фермент |

Вибілене волокно, 1+2 фермент |

|

8 годин |

123 |

124 |

126,5 |

126 |

|

16 годин |

123 |

129 |

132 |

131 |

|

24 години |

123 |

131 |

136 |

134 |

Після обробки сурових волокон ферментами капілярність збільшилась майже в три рази.

При 24 годинній обробці поліпшення збільшення капілярності не значне, стан значущості досягається за 16 годин обробки, тому вважається доцільним брати саме її.

У результаті підвищення капілярності, підвищується сорбційна здатність волокна по відношенню до хімічних реактивів в процесі вибілювання і фарбування тому третім етапом було дослідження впливу попередньої обробки ферментом на білизну. Дані представлені в таблицях 4,5.

Таблиця 3.7. Вплив часу обробки ферментом лляного волокна на білизну

|

Білизна |

Сурове волокно |

Сурове волокно, 1 фермент |

Сурове волокно, 2 фермент |

Сурове волокно,1+2 фермент |

|

8 годин |

62 |

67 |

66 |

67 |

|

16 годин |

62 |

67 |

68 |

68 |

|

24 години |

62 |

69 |

68 |

70 |

Таблиця 3.8. Вплив часу обробки ферментом лляного волокна на білизну

|

Білизна |

Вибілене волокно |

Вибілене волокно, 1 фермент |

Вибілене волокно, 2 фермент |

Вибілене волокно, 1+2 фермент |

|

8 годин |

73 |

78 |

76 |

78 |

|

16 годин |

73 |

82 |

85 |

84 |

|

24 годин |

73 |

86 |

88 |

89 |

Як видно з таблиць, після обробки волокон ферментами білизна сурового волокна підвищилась на 12.9%, а вибіленого на 21.9% це можливо побачити по результатам проведення виміру білизни на фотометрі, тобто однією з переваг обробки ферментами є додаткове вибілення волокна.

3.3 Дослідження впливу попередньої обробки ферментами на сорбцію барвників

Оскільки в попередніх дослідженнях був встановлений позитивний вплив попередньої ферментативної обробки на поверхневі і об'ємні властивості волокна, і висунуто припущення про збільшення його сорбційних властивостей, а також було встановлено позитивний вплив ферменту на ступінь агрегації активного барвника, а отже на дифузійні процеси при фарбуванні і виключено негативний вплив ферменту на процеси гідролізу активного барвника, що відкриває перспективи їх успішного вживання як інтенсифікатори процесів фарбування активними барвниками, то наступним етапом роботи було дослідження впливу ферментів на сорбцію барвника волокном.

При проведенні експерименту було досліджено процес фарбування після попередньої обробки тканини. Як показують результати численних досліджень, величиною, що визначає кінцевий результат фарбування, є швидкість дифузії барвника в пори волокна як з розчину, так і із зовнішньої поверхні волокнистих матеріалів та рівноважна сорбція барвника. Для вивчення сорбції барвників були побудовані кінетичні криві сорбції барвника бавовняною тканиною яка не піддавалась попередній обробці розчином ферменту, а також тканини попередньо обробленої розчином ферменту.

При «Класичному» способі фарбування активними барвниками - зразки тканини обробляють 10 хв. в розчині барвника заданої концентрації при заданій температурі, потім додають хлорид натрію, фарбують ще 20 хв., додають карбонат натрію, фарбують ще 70 хв. Модуль ванни 50.

При розробленому режимі фарбування активними барвниками зразки тканини попередньо замочують на 3 години у розчині лужної протеази концентрацією 1,5 г/л, далі обробляють 10 хв. в розчині барвника концентрацією 0,6 г/л при 80 °С. Потім додають ½ порції хлориду натрія концентрацією 60 г/л і фарбують 10 хв., далі у фарбувальний розчин вносять останню порцію електроліту. Потім додають ½ порції карбонату натрія концентрацією 5 г/л і фарбують 10 хвилин і наостанок вносять останню порцію лужного агенту і фарбують ще 70 хв. Модуль ванни 50.

Для визначення кінетики вибирання барвника проводять вимірювання оптичної щільності фарбувальних розчинів після 5, 10, 15, 20, 25, 30, 35, 40, 60, 90 хв. з моменту занурення в них зразків. За одержаними даними будують графік залежності D(τ), а після відповідних розрахунків будують графік С(τ), визначаючи таким чином кількість барвника, що перейшов з фарбувальної ванни на текстильний матеріал. Для визначення концентрації барвника у розчині, та зафіксованого на волокні використовують формули:

![]() ;

;

![]() (1.3.1)

(1.3.1)

Для дослідження застосовували барвник активний блакитний 4З.

На початку для цих барвників були побудовані градуювальні графіки визначення концентрації барвника, які представлені на рисунках і дані які представлені в таблиці 3.9.

Таблиця 3.9-Визначення концентрації барвника активний блакитний 4З в розчині

при базовому режимі

|

Ск,г/л |

0,58 |

0,56 |

0,51 |

0,49 |

0,44 |

0,41 |

0,37 |

0,34 |

0,31 |

0,28 |

|

D, нм |

1,024 |

0,987 |

0,914 |

0,877 |

0,786 |

0,713 |

0,667 |

0,616 |

0,55 |

0,515 |

при пропонованому режимі

|

Ск,г/л |

0,52 |

0,48 |

0,46 |

0,44 |

0,40 |

0,36 |

0,33 |

0,29 |

0,26 |

0,24 |

|

D, нм |

0,956 |

0,87 |

0,84 |

0,804 |

0,731 |

0,658 |

0,603 |

0,530 |

0,475 |

0,438 |

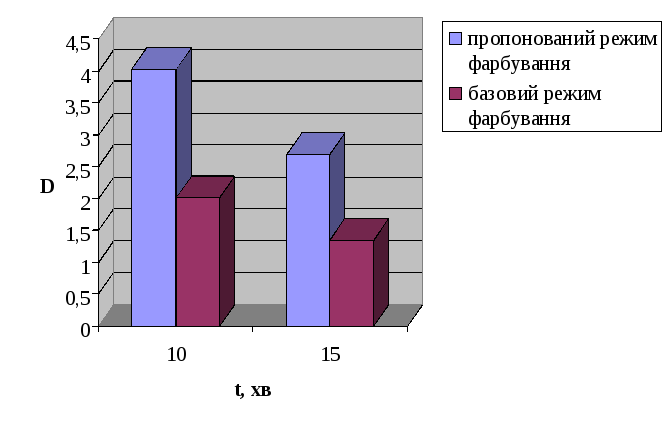

─ • ─ - фарбування за пропонованим режимом

── - фарбування за базовим режимом

Рисунок 3.7 - концентрація барвника в розчині

Далі визначають кількість сорбованого волокном барвника залежно від часу. Одержані дані зводимо в таблицю.

Таблиця 3.10 - Концентрація сорбованого барвника активний блакитний 4З волокном

|

τ, хв |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

60 |

90 |

|

Свб,г/л |

2 |

3 |

5 |

6 |

8,5 |

10,5 |

11,75 |

13,15 |

14,95 |

15,9 |

|

Свп,г/л |

3,5 |

5 |

7 |

9 |

10,5 |

12,5 |

14 |

15,3 |

17 |

18 |

Отримані данні наочно ілюструються графіком

─ • ─ - фарбування за пропонованим режимом

── - фарбування за базовим режимом

Рисунок 3.8 - концентрація сорбованого барвника волокном

Як видно на рисунку, попередня обробка ферментами підвищує рівноважну сорбцію барвника на 14-15%. Швидкість фарбування також зростає.

Час половинного фарбування знизився в два рази з 20 хв до 10 хв.

Коефіцієнт

дифузії

зростає

у два рази

і

дорівнює D=![]() (після попередньої обробки ферментами).

(після попередньої обробки ферментами).

Рисунок

3.9 – Діаграма залежності коефіцієнту

дифузії від способу обробки

Рисунок

3.9 – Діаграма залежності коефіцієнту

дифузії від способу обробки

Як видно з даних, приведених на діаграмі, в результаті впливу ферментів на поверхневі і об'ємні властивості волокна, зростає його дифузійна проникність, що створює перспективи розробки високошвидкісних способів фарбування. Таким чином, в результаті проведення досліджень встановлено, що попередня обробка текстильних матеріалів розчином ферментів дозволяє модифікувати його поверхню, підвищити дифузійну проникність, збільшити сорбцію фарбування волокном. Це відкриває перспективи розробки ресурсозберігаючої високошвидкісної технології фарбування бавовняних тканин активними барвниками.

Основна ціль підготовки – це підготовка до фарбування. Інтенсивність і стійкість забарвлення є основною метою опоряджувального виробництва і отримати їх можливо тільки на добре підготовленій тканині. Приймаючи до уваги підвищення капілярності, білизни, можна допустити показну зміну стробоскопічної поверхні, зміну капілярності, білизни отримані під час фарбування. Забарвлення будуть більш інтенсивні і стійкі до фізико-механічних впливів тому наступним етапом роботи було визначення впливу попередньої обробки ферментами на інтенсивність забарвлення, дані представлені в Таблицях 3.11 та 3.12 (інтенсивність забарвлення сурових і вибілених тканин оброблених ферментами. Інтенсивність забарвлення оцінювали по функції Гуревича – Кубелки – Мунка K/S

Таблиця 3.11. Інтенсивність забарвлення сурових тканин оброблених ферментами

|

|

Сурове волокно |

Сурове волокно, 1 фермент |

Сурове волокно, 2 фермент |

Сурове волокно,1+2 фермент |

|

8 годин |

1,6000 |

5,058 |

4,770 |

5,058 |

|

16 годин |

1,6000 |

5,564 |

6,406 |

7,221 |

|

24 години |

1,6000 |

5,364 |

7,225 |

6,058 |

Таблиця 3.12. Інтенсивність забарвлення вибілених тканин оброблених ферментами

|

|

Вибілене волокно |

Вибілене волокно, 1 фермент |

Вибілене волокно, 2 фермент |

Вибілене волокно, 1+2 фермент |

|

8 годин |

2,500 |

2,817 |

2,817 |

2,817 |

|

16 годин |

2,500 |

3,689 |

3,170 |

6,406 |

|

24 годин |

2,500 |

3,778 |

3,778 |

5,058 |

Як видно з наведених даних, інтенсивність забарвлення зростає при попередній обробці лляного волокна ферментами. Особливо суттєвим є збільшення інтенсивність забарвлення при обробці поліферментним комплексом протягом 16 годин.

Висновки

В результаті проведених досліджень будо встановлено:

попередня обробка ферментами призводить до змін стану поверхні волокна:

підвищення капілярності сурового волокна на 12%, вибіленого на 21%,

підвищення білизни сурового волокна майже в 4 рази, вибіленого на 10%,

підвищення рівноважну сорбції барвника на 14-15%

підвищення інтенсивності забарвлення.