ТПУ май 2012

.pdf

О ВЛИЯНИИ СПЕЦИФИЧЕСКОГО ВЗАИМОДЕЙСТВИЯ МЕТАЛЛАС ИОНАМИ ЭЛЕКТРОЛИТА НА ХАРАКТЕР НЕСТАЦИОНАРНОГО ЭЛЕКТРОХИМИЧЕСКОГО

СИНТЕЗА В СИСТЕМЕ CU–AL O Усольцева Н.В.

Нациоанльный исследовательский Томский политехнический университет

Широкое применение оксидов металлов и отсутствие преобладающей технологии их получения обусловливают одновременное развитие значительного количества способов синтеза оксидов, каждый из которых демонстрирует ряд бесспорных преимуществ. Одним из способов синтеза оксидов является нестационарный электролиз. Данный способ синтеза отличают улучшенные текстурные и эксплуатационные свойства продукта синтеза.

Являясь универсальной основой для проведения ряда каталитических и сорбционных процессов, медь-алюминиевая оксидная система (МАОС) принадлежит к числу систем, синтезу которых в настоящее время уделяется заметное влияние. Как установлено, наилучшим электролитом для электрохимического синтеза под действием переменного тока оксидов меди является NaOH, а для оксида алюминия – NH4Cl. Нецелесообразность проведения синтеза МАОС в растворе NaOH обусловлена разрушением алюминия даже в отсутствие тока. Как известно, критерием самопроизвольности протекания процесса окисления металла является более отрицательное значение стандартного электродного потенциала для данного металла, чем для водорода при определенном значении водородного показателя среды. В соответствии с диаграммами Пурбе для воды и для системы алюминий–вода, рассчитанными по уравнениям 1 и 2, потенциал как водородного, так и алюминиевого электрода зависит от водородного показателя среды:

H |

2 |

2H 2e , |

|

0,0591pH 0,0295lg p |

, |

(1) |

||||

|

|

2H /H |

2 |

|

|

|

|

H2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Al 3H2O Al(OH)3 3H 3e , |

|

3 |

/Al |

1, 471 0, 0591pH . |

(2) |

|||||

|

|

|

|

|

Al |

|

|

|

|

|

При этом независимо от значения pH потенциал водородного электрода имеет менее отрицательное значение, чем потенциал алюминиевого электрода. Так, в щелочной среде2H /H2 0,827Â и Al3 /Al 2, 298Â . Преимущественное окисление алюминия в растворе

щелочи без участия переменного тока исключает возможность получения продукта, обладающего рядом ценных характеристик, обеспечиваемых нестационарными условиями проведения процесса.

Если в растворе NaOH возможно получение медь-алюминиевой оксидной системы, хотя и с вышеуказанными ограничениями свойств, то в растворе NH4Cl в зависимости от условий синтеза оксид меди или не образуется, или со временем значительная его часть переходит в аммиачные комплексы. В последнем случае можно говорить о низкой селективности процесса.

Согласно литературным данным хлор-ионы, содержащиеся в растворе NH4Cl, непосредственно участвуют в электрохимическом окислении металлов, изменяя механизм протекания данного процесса. Как показано в [1], влияние хлор-ионов на окисление меди начинает проявляться при достижении определенного соотношения концентраций ионов Cl– и ОН–, имеющего достаточно низкое значение. Внедрение анионов в координационную сферу адсорбционных гидроксидных комплексов обусловлено тем, что при таком соотношении концентраций проявляется большее сродство металлов к хлору, чем к кислороду: потенциал образования галогенида соответствующего металла имеет менее положительное значение, чем потенциал образования оксида. Относительно высокое значение константы нестойкости

хлоридного комплекса меди ( K |

n |

([CuCl |

4 |

]2 ) 5,810 2 ) свидетельствует о его низкой стойкости. |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

При |

этом |

|

|

|

аммиачный |

|

комплекс |

меди |

является |

более |

устойчивым |

( |

||||

K |

n |

([Cu(NH |

3 |

) |

4 |

]2 ) 2,14 10 13 ). Таким образом, |

в соответствии с принципом Ле Шателье, рав- |

|||||||||

новесие системы в условиях непрерывного образования хлоридных комплексов меди поддерживается разложением этих комплексов с образованием значительно более устойчивых аммиачных комплексов. Низкая степень диссоциации аммиачных комплексов предопределяет настолько невысокую концентрацию ионов меди в растворе, что не достигается произведение растворимости гидроксида меди (

ÏÐ(Cu(OH)2 ) 2, 2 10 20 ) и отсутствует возможность образования этого соединения.

Входе работы показано, что специфическое взаимодействие меди и алюминия с ионами

NaOH и NH4Cl делает нецелесообразным использование данных соединений в качестве электролита для нестационарного электрохимического окисления указанных металлов. Полагаем, что оптимизации процесса синтеза оксидной системы можно достичь использованием электролитов, например NaCl, при проведении синтеза в которых минимизируется протекание побочных процессов, нивелирующих действие переменного тока.

Список литературы

131

1.Акимов Г.В., Розенфельд И.Л. // Журнал физической химии. 1940. Т. 14. Вып. 11. С. 1486– 1494.

ПРОГРАММА РАСЧЕТА ПО ГОСТ Р 52857.5—2007 ОБЕЧАЕК И ДНИЩ, НАГРУЖЕННЫХ ОПОРНЫМИ НАГРУЗКАМИ ОТ ВОЗДЕЙСТВИЯ СЕДЛОВЫХ ОПОР И ОПОРНЫХ СТОЕК

Ушакова Л.Ю., Сударкина Е.В.

Национальный исследовательский Томский политехнический университет

Для облегчения рутинной работы при проектировании сосудов и аппаратов нами по ГОСТ Р 52857.5-2007 [1] разработан алгоритм и программа расчета цилиндрических обечаек, конических и выпуклых днищ сосудов и аппаратов, работающих под внутренним избыточным давлением, вакуумом или наружным давлением, под действием усилий и изгибающих моментов, возникающих от опорных нагрузок на несущие ушки, опорные лапы, седловые опоры или опорные стойки. Для обечайки с известными размерами, конструктор выбирает опорный узел необходимых размеров, по которым программа определяет предельное напряжение изгиба [уi] и вычисляют ме-

стные допускаемые усилия [F]i. Затем программа проверяет необходимые условия и выдает поль-

зователю результаты расчета, по которым он может сделать вывод о приемлемости выбранной конструкции опорного узла или изменить его размеры или конструкцию и повторить расчет.

Программа составлена в многофункциональной интерактивной вычислительной системе MathCAD, позволяющей производить вычисления на распространенных персональных компьютерах. В соответствии с требованиями норм и методов расчета на ЭВМ [2], в распечатку программы без дополнительных усилий выводятся основные и промежуточные результаты расчета. Это позволяет сделать выводы о прочности, устойчивости, необходимых толщинах элементов конструкции и других параметрах, оценка которых предусмотрена используемым стандартом, что позволяет, в случае необходимости, провести полную верификацию выполненного расчета.

Список литературы:

1.ГОСТ Р 52857.5-2007 Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузок.

2.Рачков В.И., Зусмановская С.И., Вольфсон Б.С. Новый сборник российских национальных стандартов по расчету на прочность сосудов и аппаратов // Журнал "Химическое и нефтегазовое машиностроение". 2008. Вып. 7.

МОДИФИЦИРОВАНИЕ МЕЗОПОРИСТОГО СИЛИКАГЕЛЯ АЦЕТИЛАЦЕТОНАТАМИ ЕВРОПИЯ И МЕДИ

Фаустова Ж.В., Ветрова О.В., Филатова Н.А. Национальный исследовательский Томский политехнический университет

Одним из перспективных подходов к созданию новых и улучшению качества уже известных материалов является применение в качестве исходных веществ алкоксидов (алкоголятов металлов и алкильных эфиров ортокислот). Алкокситехнология, как один из вариантов золь – гель технологии, позволила начать производство ряда прогрессивных материалов для микроэлектронной, аэрокосмической и других областей техники. Такие пористые материалы могут быть использованы в газовой хроматографии в качестве сорбентов и носителей, модифицированных комплексными соединениями хелатного типа. Подобное сочетание открывает широкие возможности для целенаправленного синтеза новых хроматографических и сорбционных материалов с заданным набором свойств. Нами синтезированы мезопористые сорбционные материалы, полученных с использованием ПАВ на основе тетраэтоксисилана.

Микроскопическое исследование показали, что вещество состоит из частиц неправильной формы, на поверхности которых имеются неоднородности в виде выпуклых наростов, различных трещин и впадин. При модифицировании поверхности ацетилацетонатом европия частицы исходного сорбента равномерно покрывается кристаллами Eu(AA)3, комплексы же ацетилацетоната

меди на поверхности силикагеля располагаются в виде островковых структур.

Полярность исследуемых сорбентов в процессе модифицирования оценивали по индексам удерживания Ковача и коэффициентам Роршнайдера относительно Карбопака В, для тестовых соединений (бензол, этанол, метилэтилкетон, нитрометан). Модифицирование поверхности полученных сорбентов ацетилацетонатами европия и меди приводит к увеличению хроматографиче-

132

ской полярности исходного силикагеля, как в целом, так и по каждому классу соединений в отдельности.

Результаты показали значительное увеличение полярности сорбентов модифицированных ацетилацетонатом европия наблюдается с нуклеофильными фрагментами молекул сорбатов, поскольку ацетилацетонатные лиганды не полностью компенсируют электронную плотность на центральном ионе металла. Это объясняется строением комплекса, содержащего три бидендатных

лиганда, а координационное число Eu3+ равно 8. Комплексы Me(L)3 часто являются кислотами

Льюиса и могут реагировать с нейтральными донорными молекулами.

Для более детальной оценки способности полученных сорбентов к селективным взаимодействиям определены значения дифференциальной молярной свободной энергии растворения (∆G'i)

тестовых веществ: бензола, этанола, 2-бутанона, пиридина и нитрометана, которые указывают на способность фазы соответственно к р комплексообразованию, образованию водородных связей, донорно-акцепторному взаимодействию со слабыми донорами электронов, с основаниями и с акцепторами электронов. На основании значений ∆G'i можно сделать предположение о структуре

хелатных комплексов. При этом, как известно, чем выше значение ∆G'i для определенного тесто-

вого соединения, тем больше способность фазы к удерживанию соединений соответствующих классов, и тем сильнее данный тип взаимодействия.

Сорбционная активность комплексов проявляется главным образом как внешнесферное комплексообразование и электростатическое взаимодействие. При этом основную роль играет геометрическое строение модифицирующих комплексов. Установлено, что хелатные комплексы меди имеют плоское расположение металлоциклов с координационным числом 4. Благодаря этому координационная сфера оказывается полностью насыщенной и образуется химически инертная и энергетически нейтральная молекула, в которой ион металла заключен как бы в органическую оболочку. Следовательно, все межмолекулярные взаимодействия между активными центрами комплексов меди и функциональными группами сорбатов могут осуществляться за счет электростатических сил. Плоские хелатные комплексы склонны к электростатическим взаимодействиям на близком расстоянии. Таким образом они могут специфично удерживать молекулы с избытком электронной плотности, атомы которых содержат неподеленные электронные пары или склонны к р-комплексообразованию. Значительно возрастают дифференциальные молярные свободные энергии растворения сорбента модифицированного ацетилацетонатом меди по отношению к этанолу и нитрометану, при сравнении с исходным силикагелем. Следует предположить, что метильные группы ацетилацетона не препятствуют данным взаимодействиям и энергетически выгодно, если они располагаются в транс-положении относительно плоскости кольца.

О МОДИФИКАЦИИ СТРУКТУРЫ И СВОЙСТВ ПРИРОДНЫХ СЛОИСТЫХ АЛЮМОСИЛИКАТОВ МЕТОДОМ ФТОРИДНОЙ ОБРАБОТКИ Хабибулин Ш.А.

Национальный исследовательский Томский политехнический университет

В классе слоистых силикатов и алюмосиликатов видное практическое значение имеют слюды, используемые в качестве электроизоляционного материала, в электро-, радио- и авиатехнике. Развитие новых отраслей науки и техники требует создания материалов, превосходящих по свойствам природные слюды. Прежде всего, они должны обладать стабильными свойствами, повышенной температурной стойкостью и достаточным ресурсом работы при высоких температурах.

Существуют различные способы модификации структуры и свойств природных слюд – механические, механохимические, термохимические, электрохимические, гидротермальные. Большинство химических методов основано на синтезе слюд из смесей относительно простых соединений, причем значительная доля образующихся кристаллов излишне тонкодисперсна, либо загрязнена посторонними включениями [1, 2].

Достаточно перспективной представляется концепция модификации структуры природного слюдяного сырья нетоксичным и относительно дешевым реагентом, способным в мягких условиях селективно связывать атомы определенных элементов в кристалле в легколетучие либо хорошо растворимые соединения.

Этими качествами обладает гидродифторид аммония NH4HF2, способный при низких тем-

пературах (до 150-200 °С) и атмосферном давлении в условиях реакции с участием жидкой фазы взаимодействовать с ионами кремния алюмосиликатных кристаллических решеток. Образующийся гексафторосиликат аммония легко удаляется сублимацией при С, причем аммиачный гидролиз последнего позволяет регенерировать исходный NH4HF2 [3].

133

Объектом исследования служили классические представители классов слюд и гидрослюд - мусковит и вермикулит соответственно.

Основной целью исследования являлось нахождение оптимальных условий получения модифицированных слюд с ценными эксплуатационными качествами – стабильным составом, повышенной температурной стойкостью, удельной поверхностью и адсорбционной емкостью в результате фторидной обработки.

Методика экспериментов заключалась в приготовлении смесей слюда – гидродифторид аммония в различных соотношениях с последующим низкотемпературным (до 250 °С) нагревом, сопровождающимся расплавлением реагента и протеканием реакций фторирования субстрата. По истечении заданного времени экспозиции реакционная масса подвергалась равномерному нагреву до полной сублимации продуктов фторирования с последующим охлаждением и анализом.

Применительно к объектам исследования наиболее информативными физико-химические методами изучения структуры и свойств являются: рентгеновский анализ, комплексный термический анализ (ТГА/ДСК/ДТА), оптическая и электронная микроскопия.

Полученные нами результаты свидетельствуют о глубоких изменениях структуры и свойств исходных мусковита и вермикулита как на низкотемпературном этапе фторирования, так и на этапе высокотемпературного нагрева, сопровождающегося полным удалением гексафторсиликата аммония и рядом фазовых превращений.

Список литературы:

1.Пунин Ю.О. // Журн. прикл. химии. 1998. Т. 71. Вып. 4. С. 563-569.

2.Мецик М.С. Физика расщепления слюд. Иркутск: Вост. сибир. книж. изд-во, 1967. 278 с.

3.Андреев В.А. Дисс. … канд. тех. наук. Томск: Томский политехнический университет,

2007. 143 с.

ИЗМЕНЕНИЕ РЕОЛОГИЧЕСКИХ СВОЙСТВ КАМЕННОУГОЛЬНЫХ ПЕКОВ ПРИ ДОПИРОВАНИИ ИХ УГЛЕРОДНЫМИ НАНОТРУБКАМИ

Хакимов Р.Р., Бервено В.П., Толмачева Т.В.

Институт углехимии и химического материаловедения СО РАН, г. Кемерово

Наночастицы, в том числе углеродные нанотрубки, имеют огромный потенциал для улучшения свойства композитов. При допировании ими связующих композитов улучшаются физикомеханические характеристики, электро- и теплопроводность, термическая стабильность изде-

лий[1-6].

Наночастицы имеют склонность к образованию агломератов, которые могут уменьшить прочность композита. Значительное межмолекулярное взаимодействия затрудняет разделение нанотрубок на отдельные частицы во время смешивания со связующим. Неполное диспергирование и распределение в матрице углеродных наночастиц сопровождается снижением прочности композитов. П. М. Аяян (Ajayan, 1994) сообщал о полимерных композитах с углеродными ннотрубками. Каменноугольный пек также армировали углеродными нанотрубками [7].

Цель работы – анализ изменения вязкости каменноугольного пека – связующего углеродуглеродных композитов при допировании его углеродными нанотрубками.

Допировали пек углеродными нанотрубками "Таунит М".

Каменноугольный пек представляет собой смесь широкого спектра ароматических углеводородов, содержащих незначительную часть линейных алифатических боковых цепочек [8].

Пек при нагревании выше температуры размягчения (ТР) ведет себя как термопластичной

материал, который размягчается и течет. Вязкость, текучесть расплава определяют формование и вытяжку пекового волокна [9, 10], а также способность пропитывать армирующие наполнители в композиционных материалах.

Влияние допирования пека Таунитом изучали по температурным зависимостям вязкости низкотемпературных каменноугольных пеков - чистых и модифицированных нанотрубками. Пек связующее получали из каменноугольного пека путём растворения исходного пека в поглотительном масле с последующим отделением твёрдых частиц фугованием и фильтрацией. Лёгкие фракции пека и растворитель отгоняли в вакуумном тонкоплёночном испарителе. Завершение процесса отгонки контролировали по значению температуры размягчения микрообразцов пека, отобранных из тонкоплёночного испарителя.

Реологические свойства пеков изучали вискозиметром «РЕОТЕСТ-2» на конусопластинчатом измерительном устройстве. Элементный состав определяли по данным энергодисперсионной спектрометрической системы (EDS) JED 2300 - приставки к сканирующему электрон-

134

ному микроскопу JЕОL JSM 6390 LA. Температуру размягчения определяли с использованием метода «Кольцо-стержень» по ГОСТ-9950-83.

Каменноугольный пек может находиться в различных структуно-реологических состояниях в зависимости от температуры. На Рис. 1 видно, как изменяется динамическая вязкость различных каменноугольных пеков при увеличении температуры.

Во всех случаях снижение вязкости обусловлено размягчением пека. В процессе перехода пеков из исходного стеклообразного состояния в жидко-текучее, при увеличении температуры, происходят структурные изменения, связанные с ослаблением межмолекулярных связей надмолекулярных структур. Увеличение вязкости при температуре выше 440 - 520°С обусловлено процессами термополиконденсации с увеличением средней молекулярной массы, в том числе с образованием мезофазы.

Список литературы:

1.C. Hepburn, Polyurethane Elastomer, Applied Science Publishers, London, 1982.

2.P. Calvert, Nature, 1999, 399, 210.

3.M. S. P. Shaffer and A. H. Windle, Adv. Mater., 1999, 11, 937.

4.H. Xia, Q. Wang and G. Qiu, Chem. Mater., 2003, 15, 3879.

5.T. Kashiwagi, E. Grulke, J. Hilding, R. Awad, W. Harris and J. Douglas, Macromol. Rapid Commun., 2002, 23, 761.

6.S.H. Qin, D.Q. Oin, W.T. Ford, D.E. Resascoand J.E. Herrera, J. Am. Chem. Soc., 2004, 126,

170.

7.Andrews, R., Jacques, D., Rao, M., Rantell, T., Derbyshire, F., Chen, Y., Chen, J., & Haddon, R. (2003). Nanotube Nanocomposites Carbon Fibers. Applied Physics Letters, 75, 9, 1329-1331.

8.Lewis 1С (1984) Journal de Chimie Physique 81:751

9.Каменноугольный пек/ В.Е. Привалов, М.А. Степаненко. –М.: Металлургия. 1981. - 210с.

10.Fitzer E., Manocha L.M. (1998) - Carbon reinforcements and carbon/carbon composites / SpringerVerlag Berlin Heidelberg New York. p. 29.

БИОТЕХНОЛОГИЧЕСКОЕ ВСКРЫТИЕ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОМЫШЬЯКОВИСТЫХ КОНЦЕНТРАТОВ УЗБЕКИСТАНА Хамраев Р.Б., Мирзаев У.Н.

Навоийский государственный горный институт, г. Навои (Узбекистан)

Усовершенствование существующих или разработка новых эффективных методов переработки минерального сырья является одной из актуальных научно-технических задач в данной отрасли Республики Узбекистан.

Республика Узбекистан входит в первую десятку золотодобывающих стран мира, на её территории расположено несколько крупных месторождений, руды которых не были вовлечены в производство вследствие отсутствия эффективной технологии их переработки.

Особо следует отметить следующие направления развития геологической микробиологии в Узбекистнае, которые в настоящее время получили приоритеты:

-биотехнология вскрытия золота из упорных руд и концентратов Узбекистана;

-кучное биовыщелачивание золота из сульфидного минерального сырья;

-технология переработки сланцев [1].

С 2008 года в Навоийском горно-металлургическом комбинате (НГМК) введена в эксплуатацию биогидрометаллургическая технология BIOX на гидрометаллургическом заводе 3 (ГМЗ-3) в Учкудуке для переработки упорных золотомышьяковистых руд месторождения Кокпатас и Даугызтау.

В начальной стадии биотехнологической переработки сульфидных руд, биоокислениефлотоконцентрата руд из месторождения Кокпатас показало высокую степень окисляемости в пределах 91-96 %. При смешивании флотоконцентратов руд двух месторождений (Кокпатас и Даугызтау) степень окисляемости резко упала ниже 80 %. Таким образом, несмотря на многочисленность проводимых научных исследований по переработке упорных сульфидных руд на биометаллургических заводах ближнего и дальнего зарубежья, сульфидные руды месторождений Кокпатас и Даугызтау, перерабатываемые на ГМЗ-3, представляют собой исключение, т.к. их химикоминералогический состав является резко отличным от состава аналогичных сульфидных руд [2]. Поэтому биометаллургическая переработка такого минерального сырья представляет определенные проблемы, включающие совокупность ряда следующих сложно решаемых вопросов:

- резкое изменение минералогических характеристик загружаемого концентрата и возможное появление новых соединений, способных оказать отрицательное действие на жизнедеятельность микроорганизмов;

135

-поиск регламента и соблюдение оптимального химического состава концентратов, значительно влияющих на эффективность процесса биоокисления (соотношение пирита к арсенопириту

исодержание элементной серы, органического углерода и др.);

-передозировка реагентов флотаций, большинство из которых являются чрезвычайно токсичными для микроорганизмов.

Решение перечисленных проблем может быть также достигнуто и подбором химических окислителей остаточной сульфидной серы в биопульпе и биокеке, образующихся по технологии

BIOX.

В рамках проблемы решаются следующие конкретные научно-технические задачи:

-проведение детального химического анализа сульфидных руд и их смеси из указанных месторождений;

-проведение экспериментальных исследований по оптимальному подбору соотношения флотоконцентратов руд указанных месторождений, позволяющих повысить активность, используемых микроорганизмов в процессе бактериального выщелачивания.

В связи с этим предлагается изучение окислительной активности и разработка способа доокисления продуктов биоокисления пульпы сульфидных руд с использованием химических реагентов, позволяющих повысить активность микроорганизмов на последней стадии окисления и уменьшение содержания сульфидной серы до минимального в биокеке.

Список литературы:

1. Санакулов К. Научно-технические основы переработки отходов горно-металлургического производства. Ташкент: Фан, 2009. 405 с.

2.Крюков М.В., Рузиев Г.М., Казанцева О.И., Хайдаров И.В. // Научно-технический журн. «Горный вестник Узбекистана». 2011. Вып. 46. С. 73-74.

ИЗУЧЕНИЕ ПРОЦЕССА КРИСТАЛЛИЗАЦИИ В МОДЕЛЬНЫХ РАСТВОРАХ РОТОВОЙ ПОЛОСТИ

Чиканова Е.С.

Омский государственный университет им. Ф.М. Достоевского, г. Омск

Актуальным вопросом современной науки является изучение процессов кристаллизации минералов физиогенного и патогенного происхождения [1-2]. Это вызвано ростом числа заболеваний, связанных с появлением камней в различных органах и тканях, в том числе в ротовой полости (зубные и слюнные камни). Данной тематике посвящено большое количество работ [1-3 и др.], однако к настоящему времени проблема патогенной минерализации изучена недостаточно.

Цель исследования - изучить кинетические закономерности процесса кристаллизации in vitro из растворов, моделирующих состав слюны (saliva) и жидкой фазы зубного налета (plaque fluid) человека.

Методы исследования. При постановке эксперимента использовались значения диапазона концентраций основных неорганических компонентов, рН и ионной силы saliva и plaque fluid [3]. Для изучения кристаллизации были приготовлены растворы с различным пересыщением (S=5, 10,

15, …, 50) по осадкообразующим ионам (Са2+ и HPO42-). В каждой серии экспериментов раство-

ры готовились так, что при совместном присутствии катионов и анионов в данных условиях не образуются малорастворимые соединения. После смешения эквивалентных объемов получаем раствор с заданным пересыщением и рассчитанной концентрацией компонентов. В момент сливания определяли индукционный период (визуальный метод), кислотность (рН-150МИ), удельную электропроводность («Анион-4100»), оптическую плотность (КФК-2, л=670нм, l=2 см, k=3), концентрацию кальция прямой потенциометрией (И-160МИ) и изучали микрофотографии кристаллов.

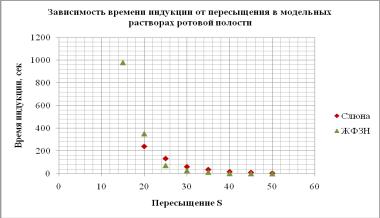

Результаты и обсуждение. В результате исследования зависимости времени индукции от пересыщения (рис. 1) установлено, что кривые разбиваются на три участка: при больших пересыщениях S=40-50 времена индукции очень малы, при средних S=15-35 изменяются от нескольких секунд до нескольких минут, а при малых S=5-15 быстро увеличиваются, стремясь к бесконечности. Такая закономерность объясняется тем, что с увеличением пресыщения увеличивается концентрация осадкообразующих ионов, а стабильность систем с малым пересыщением обусловлена

мицеллярным строением {[m(Ca3(PO4)2]nHPO42-(n-x)Ca2+}2x-xCa2+ [4].

136

Рис. 1.

Сравнивая экспериментальные данные по saliva и plaque fluid, следует отметить, что первая система более устойчива (до S=20), а во второй минеральная фаза начинает образовываться уже

при S=15, что связано с большей концентрацией ионов Са2+ и HPO42-.

Входе работы установлены зависимости рН, концентрации кальция, оптической плотности

иэлектропроводности во время смешения от пересыщения в изучаемых системах. На основании этих данных выбраны пересыщения для исследования кинетики образования твердой фазы: saliva

S=25, 30, 35 и plaque fluid S=15, 20, 25.

Таким образом, в прототипах биологических жидкостей (saliva и plaque fluid) изучены закономерности образования малорастворимых соединений.

Список литературы:

1.Афанасьев В., Абдусаламова М. Слюнокаменная болезнь // Медицинская газета. 2003.

№ 53.

2.Ачкасова Е.Ю., Борбат В.Ф., Голованова О.А., Огнева А.А., Доценко Е.В. Установление формул минералов и идентификация фаз в составе мочевых камней с использованием физических методов // Известия вузов. Серия «Химия и химическая технология». 2005. Т. 48. Вып. 3. С. 94-96.

3.Голованова О.А. Дисс. … канд. геол.-минерал. наук. Санкт-Петербург: СпбГУ, 2008. 4.Леонтьев В.К., Галиулина М.В. О мицеллярном состоянии слюны // Стоматология. 1991.

№ 5. С. 17-20.

ИЗУЧЕНИЕ КОНТАКТНОГО ВЗАИМОДЕЙСТВИЯ РАСПЛАВА СОЕДИНЕНИЯ BI38ZNO58 С БЛАГОРОДНЫМИ МЕТАЛЛАМИ

Чумилина Л.Г.

Сибирский федеральный университет, г. Красноярск

Материалы на основе оксида цинка и висмута в зависимости от их состава имеют ряд ценных для современной техники оптических и электрических свойств. Цинкаты висмута нашли применение в области низкотемпературной совместно обжигаемой керамики, в оптоэлектронике, а также они широко используются в качестве материалов для варисторов [1].

В качестве тигельного материала для синтеза соединений на основе оксида висмута часто используют платину, либо материалы на основе благородных металлов. Однако расплавы бинарной системы Bi2O3 – ZnO обладают высокой реакционной способностью, что вызывает проблему

подбора материала тигля, который, растворяясь, может оказывать существенное влияние на свойства получаемых соединений.

Поэтому исследование контактного взаимодействия благородных металлов с расплавами Bi2O3 – ZnO представляет как научный, так и практический интерес.

Смачивание твердых серебра, золота, платины и палладия расплавом 95 мол. % Bi2O3 + 5

мол. % ZnO изучали методом лежащей капли на воздухе при раздельном нагреве образца и подложки при Т = Тпл.образца. В ходе исследования межфазного взаимодействия установлено, что в при контакте расплава с Ag, Pt и Pd равновесный краевой угол смачивания не устанавливается, наблюдается полное смачивание твердых металлов расплавом. Расплав по платине растекается за 47 с, по серебру и по палладию – за 80 с и 150 с соответственно.

137

В работе [2] установлено, что в системе Ag – Bi – O существуют соединения Ag5BiO4, Ag3BiO3, Ag18BiO12, Ag25Bi3O18. Таким образом, при контакте серебра с расплавами Bi2O3 –

ZnO возможно протекание химической реакции, в результате которой происходит растекание образца по подложке.

Низкие значения и, образуемые расплавом состава 95 мол. % Bi2O3 + 5 мол. % ZnO на

твердых Pt и Pd, вероятно, обусловлены окислением благородных металлов с образованием соответствующих оксидов. Система Pt – O характеризуется наличием соединений Pt3O4, PtO2 и PtO

[3]. В системе Pd – O образуется только одно соединение PdO. Оксид палладия реагирует с оксидом висмута, образуя соединение Bi2PdO4, инконгруэнтно плавящееся при 1128 К [3]. Поэтому

полное смачивание расплавом платины и палладия на воздухе, вероятно, также обусловлено химическими процессами, проходящим на границах раздела фаз.

Кроме того, после контакта с твердым серебром пленка Bi2O3 – ZnO с бледно-желтого из-

меняет цвет на желто-коричневый. Изменение цвета образца также наблюдалось и после взаимодействия с другими исследуемыми металлами: после взаимодействия с Pd стал серо-коричневый, с Pt – красно-коричневым. Изменение цвета может служить подтверждением протекания химической реакции в системе расплав – подложка.

Эксперименты по контактному взаимодействию твердого золота с расплавом 95 мол. % Bi2O3 + 5 мол. % ZnO проводили в зависимости от времени контакта фаз и температуры. Уста-

новлено, что для данной системы краевой угол смачивания принимает стационарное значение (и = 24 град.) сразу после контакта фаз и в течение 60 мин не изменяется. Это позволило изучить влияние температуры на смачивание Au данным расплавом.

Изменение температуры от 1068 K до 1108 K привело к уменьшению угла смачивания до 7 град. Зависимость и = f(T) имеет нелинейный характер. Это свидетельствует о химическом взаимодействии расплав – подложка. Причины улучшения химического смачивания при нагревании связывают с тем, что при повышении температуры активируются процессы взаимодействия расплава с твердым телом (химические реакции, растворение и т.д.). В подтверждение этого, образец после межфазного взаимодействия с Au изменил свой цвет на зеленый.

Список литературы:

1.de la Rubia M. A, Fernandez J. F., Caballero A. C. // Journal of European Ceramic Society. 2005. V. 25. P. 2215–2217.

2.Assa J., Hallstedt B., Gauckler L. T. // J. Am. Ceram. Soc. 1999. V. 82. № 3. P. 711–715.

3.Белоусова Н. В., Денисов В. М., Антонова Л. Т., Пастухов Э. А. // Расплавы. 2006. Т. 1.

№5. С. 3–7.

4.Денисова Л. Т., Кучумова О. В., Денисов В. М., Зеер Г. М., Гриценко И. В. // Журнал Сибирского федерального университета. Техника и технологии. 2011. Т. 4. № 2. С. 170–178.

ПОЛУЧЕНИЕ СОРБЕНТОВ ДЛЯ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ МЕТОДОМ ЭКСТРУЗИИ

Шевченко А.А.

Национальный исследовательский Томский политехнический университет

Решение проблем снижения уровня загрязнения окружающей среды продуктами жизнедеятельности и промышленными отходами – одна из важнейших задач охраны окружающей среды, требующая в современных условиях скорейшего решения. Это возможно как с помощью совершенствования известных технологий очистки и регенерации, так и разработки новых эффективных и более экономичных сорбентов. Отработанные смазочные материалы относятся к продуктам жизнедеятельности общества и характеризуются неудовлетворительными экологическими свойствами, т.е. токсичностью, канцерогенностью, пожаро- и взрывоопасностью. Поэтому необходима их экологически безопасная утилизация, что предполагает переработку с получением продуктов, по качеству удовлетворяющих требованиям потребителей. При этом решается как задача снижения расхода природных ресурсов и утилизация отработанных материалов, так и обеспечения предприятий недорогими дефицитными маслами.

При разработке технологий регенерации отработанных технических масел важно исходить из существующих промышленных методов их переработки. В настоящее время наибольшее распространение получил контактный метод регенерации с использованием таких сорбентов, как отбеливающие глины, цеолиты, силикагели и др. Стоимость сорбентов почти на 50 % определяет общие затраты на осуществление процесса регенерации масел. Поэтому очень важно найти и использовать недорогие сорбенты, что является актуальной научно-практической задачей, народно-

138

хозяйственная значимость и недостаточная разработанность которой послужили основанием для данного исследования.

Целью данной работы является исследование возможности получения сорбента в виде гранул из отходов производства, который в дальнейшем можно использовать для очистки отработанных минеральных масел.

Объектом исследования являлись отходы производства – минеральный осадок, образующийся после очистки артезианской воды от железа аэрацией. Осадок представляет собой тонкодисперсный порошок красно-коричневого цвета. Для предотвращения пыления и удобства работы желательно, чтобы сорбент находился в гранулированном виде (таблетки, черенки, сфера). Поэтому целью данной работы является получение сорбента из отходов производства в виде черенков. Нами был выбран метод экструзионного формования.

В качестве связующей жидкости использовали метилцеллюлозу (МЦ), поливиниловый спирт (ПВС) и моноалкилфениловый эфир полиэтиленгликоля на основе полимердистиллята (ОП- 7). Содержание связующей жидкости в грануле варьировалось от 0,25 до 3 % (мас.)

Для получения пластичной формующейся массы было выбрано оптимальное соотношение твердой фазы и связующей жидкости, Т: СЖ = 1: 0,25–1.

Исследованы физико-механические свойства исходного порошка и полученных гранул сорбента: фракционный состав, прочность на раздавливание в статических условиях, суммарный объем пор.

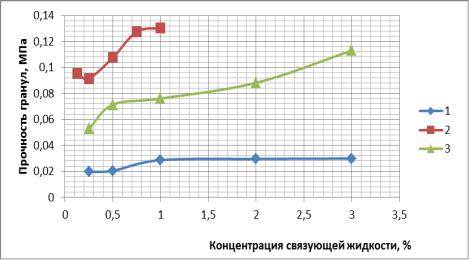

Прочностные характеристики полученных гранул представлены на рисунке, из которого видно, что наиболее прочными получились гранулы с ПВС. При этом концентрация ПВС варьировалась в пределах 0,12–1 %.

Рис. Прочность гранул от концентрации связующей жидкости: 1 – ОП-7; 2 – ПВС; 3 – МЦ

Полученные гранулы были прокалены при температуре 100 и 250 °С в течение 2-х часов, после чего также были исследованы их физико-механические характеристики.

ВЫСОКОЭФФЕКТИВНЫЕ ЗОЛОСИЛИКАТНЫЕ СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ

Шевяков И.В.

Национальный исследовательский Томский политехнический университет

Существующая проблема утилизации побочных продуктов и отходов заводов по производству химического сырья и станций выработки энергии обостряется с каждым годом. Для этих отходов отводятся лишние гектары земли для хранения. К примеру, Томская ГРЭС-2 за время своей работы организовала 2 золоотвала. Первый золоотвал – в 1973 году в долине реки Ушайки. К 2003 было насчитано около 450 тыс. тонн золошлака на территории в 35,8 га. Второй – в 1986 году в долине реки Малой Киргизки. К 2003 году было насчитано около 1251 тыс. тонн на 60,9 га.

На предприятии «НПК ЭТТ» при производстве ацетилена каждый день образуется около двух тонн карбидного ила, представляющего собой суспензию, состоящую из тонкодисперсной

139

кристаллической гашеной извести (Ca(OH)2), в которой встречаются куски графитовых электро-

дов.

Перечисленные отходы могут быть использованы при производстве автоклавных строительных теплоэффективных материалов конструкционного назначения.

Цель работы: Исследовать возможность получения строительных материалов на основе золы ГРЭС-2 и карбидного ила.

Задачи: Исследовать влияние рецептурного состава материалов и режима автоклавной обработки на свойства золосиликатных материалов.

В работе использовалась зола Томской ГРЭС-2 и карбидный ил в виде суспензии с иловых ям ацетиленового завода. Зола представляет собой черно-серый тонкодисперсный порошок, состоящий, как правило, из частичек размером от долей микрона до 0,14 мм. Химический состав золы приведен в таблице 1. Суммарная удельная активность естественных радионуклидов в материале, определяемая с учетом их биологического воздействия на человека для золы Томской ГРЭС-2 составляет 600 Бк/кг, а для Северской ТЭЦ 400 Бк/кг.

Таблица 1. Химический состав золы Томской ТЭЦ (%)

SiO2 |

Al2O3 |

CaO |

MgO |

Na2O |

Fe2O3 |

ПП |

56,12 |

13,77 |

3,5 |

1,5 |

2,5 |

11,11 |

1,3 |

Карбидный ил представляет собой суспензию светло-серого цвета с характерным запахом. Хранили ил в виде суспензии или сухого порошка без доступа воздуха для предотвращения карбонизации.

Формирование кристаллических новообразований, придающих механическую прочность, возможно в условиях автоклавной обработки при повышенном давлении и температуре, что подтверждено нашими исследованиями. Главная реакция формирования гидросиликатов кальция при взаимодействии карбидного ила и кремнезёмистого компонента золы представлена на схеме.

Ca(OH)2 + SiO2 + H2O → CaO·nSiO2·mH2O

Исследования проводились в несколько этапов. На первом этапе проводили выбор оптимального состава. Готовилось 5 составов, с содержанием карбидного ила – 5, 10, 15, 20, 25% от общей массы. Золу с остаточной плотностью 17% и карбидный ил в виде суспензии гомогенизировали и формовали в кубики размером 3×3×3 см. Влажность смеси от 10 до 15% Давление формования составляло 15 МПа. Автоклавирование проводили по режиму 2 часа набора давления до 12 атмосфер, 5 часов выдержки при 12 атм., остывание и сброс давления вместе с автоклавом. После этого образцы высушивали в сушильном шкафу и определяли их плотность и прочность. Наилучшие характеристики показал состав с содержанием 15 % карбидного ила и 85 % золы. На втором этапе проводили выбор способа подготовки и смешения компонентов. Состав №3 подготовили 2 способами:

4.Сухая зола + влажный ил.

2) Сухая зола + сухой ил с постепенным добавлением воды в процессе гомогенизации до получения необходимой влажности.

Формовочную смесь разделили на две порции:

1.первая порция вылеживалась в закрытой таре в течение недели;

2.из второй порции сразу формовались образцы и автоклавировались в режиме 2 часа набора до 12 атм., 6 часов выдержки при 12 атм.

По полученным данным лучшим способом подготовки является перемешивание сухих компонентов, увлажнённых во время гомогенизирования, которые заформовали и сразу автоклавировали.

Вывод: Исследовано влияние рецептурного состава материалов и режимов автоклавной обработки на свойства золосиликатных материалов. Полученные результаты показывают перспективность проведения дальнейших исследований по использованию производственных отходов для производства высокоэффективных строительных конструкционных материалов в Томской области.

Список литературы:

1.ГОСТ 31359-2007 Бетоны ячеистые автоклавного твердения. Технические условия.

2.Горлов Ю. П. Технология теплоизоляционных и акустических материалов и изделий: Учеб. для вузов по спец. «Производство строительных изделий и конструкций». – М.: Высш. шк.,

1989. 384 с.

140